一种具有良好组织稳定性的复相强化高锰合金及制备方法与流程

1.本发明属高温用合金钢领域,具体涉及一种具有良好组织稳定性的复相强化高锰合金及制备方法,其在650℃以上具备高强韧性及良好的耐蚀性,可满足燃煤机组过/再热器、主蒸汽管道、集箱等热通道承压部件在高温条件下长期服役的使用要求。

背景技术:

2.高效洁净的高参数超超临界燃煤发电技术是当今世界洁净燃煤发电技术的主要发展趋势之一。目前在研的700℃级先进超超临界(a

‑

usc)燃煤发电系统热效率可超50%,供电煤耗低于240g/kw。但a

‑

usc技术的商业价值将决定于许多变数:煤价、镍基合金成本(约是高级铁素体钢成本的20倍)和碳税等。650℃及其二次再热机组的热效率可超50%,供电煤耗低于260g/kw,是目前在较短时间内实现我国电力工业高层次的产业升级、规范化地实现洁净煤发电的有效途径之一。

3.与传统奥氏体耐热钢相比,铁素体耐热钢具有热膨胀系数低、导热性好、耐应力腐蚀性能优异、合金成本低(含有少量甚至不含镍等贵金属)等特性,是机组热端部件,尤其是管道、集箱等厚壁部件的首选材料。但随着蒸汽参数的进一步提高,现有商用铁素体耐热钢均难以满足机组热端部件对合金高温强度、抗蒸汽氧化和抗腐蚀(小管)的性能要求,目前获得广泛应用的9

‑

12cr及改进型铁素体耐热钢推荐使用温度一般不高于620℃。g115合金中通过添加cu元素有效改善了合金强度性能,但由于其cr元素含量不超过9%而使合金在更高温度服役工况下的抗腐蚀与抗氧化性能无法得到有效保障。具有更高耐热强度的奥氏体耐热钢如super304h、hr3c等具有较高的热膨胀系数及较差的传热效率,使其对温度波动较为敏感,进而容易引发热疲劳损伤等问题,造成锅炉调峰运行能力下降。因此,目前的usc机组中厚壁部件仍以p92等铁素体耐热钢作为首选材料。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供一种具有良好组织稳定性的复相强化高锰合金及制备方法。

5.为达到上述目的,本发明的技术方案为:

6.一种具有良好组织稳定性的复相强化高锰合金,按质量分数级包括:c:0.06~0.09%,cr:15~18%,ni:2.5~3.5%,mn:5~10%,si:0.2~0.5%,b:0.003~0.007,mo:0.5~1.5%,w:4~6%,al:1.0~1.5%,余量为fe,该合金由铁素体基体与晶界碳化物构成,晶内弥散分布颗粒状nial相。

7.本发明进一步的改进在于,合金中颗粒状nial相及杆状laves相均在铁素体中晶粒内部析出,颗粒状nial相及杆状laves相体积百分数分数均不超过10%。

8.本发明进一步的改进在于,该合金在室温下,屈服强度分别不低于420mpa mpa,在650℃下屈服强度不低于200mpa,在室温下延伸率不低于18%,在650℃下延伸率不低45%。

9.一种具有良好组织稳定性的复相强化高锰合金的制备方法,按质量分数级,将c:

0.06~0.09%,cr:15~18%,ni:2.5~3.5%,mn:5~10%,si:0.2~0.5%,b:0.003~0.007,mo:0.5~1.5%,w:4~6%,al:1.0~1.5%,余量为fe在真空下冶炼,出炉浇注,得到铸锭;

10.将铸锭进行均匀化处理,然后采用热轧的方式加工变形后进行固溶处理,最后进行时效处理,处理完成后水冷或空冷。

11.本发明进一步的改进在于,冶炼的真空度不高于0.5pa,出炉浇注的温度不低于1600℃。

12.本发明进一步的改进在于,均匀化处理的温度为950~1050℃,时间为8~24h。

13.本发明进一步的改进在于,变形的温度不低于750℃,单道次变形量不低于35%。

14.本发明进一步的改进在于,固溶处理的温度为1000~1100℃,时间为30~60min。

15.本发明进一步的改进在于,时效处理的温度为700~750℃,时间为8~12h。

16.本发明进一步的改进在于,经固溶处理后合金为铁素体基体,残余奥氏体体积百分数不超过10%。

17.本发明和现有技术相比所具有的有益效果在于:铁素体在高温下强度较低,碳化物虽然可以改善其高温强度,但随着抗腐蚀元素cr含量的增加会造成碳化铬的快速粗化,导致其失去强化效果。nial相可以有效提高合金高温强度,但al含量过量添加容易造成合金韧脆转变温度上升,而ni元素的加入也会带来合金原料成本的增加。所以本发明采用nial相与laves相复合强化对方式,控制其析出相尺寸及其生长速率,最终获得良好的高温服役性能;本发明中mn元素的添加有助于降低合金层错能,促进变形孪晶的形成进而抑制裂纹萌生。同时mn元素的加入有助于提高加工硬化倾向,改善合金强度性能,最终确保合金获得优异的强韧性。铁素体耐热钢中,随着w、al、mo、ti等合金化元素含量的增加,有助于显著改善其室温及高温强度性能,但同时也会造成韧脆转变温度上升,严重危害其室温塑性,所以本发明采用多相强化的方式,协调兼顾合金的高温强化效果及其对韧脆转变温度的影响,控制单一强化相的形成元素含量,抑制其高温下的快速长大以获得良好的组织高温稳定性,同时避免由于合金化程度过高而造成的韧脆转变大幅提升现象。本发明所述合金适用于650~700℃高温服役工况,如超超临界燃煤机组过/再热器、主蒸汽管道、集箱等。

18.本发明从采用固溶及时效处理,避免时效过程中nial相的快速长大,同时控制时效时间保障晶粒内部laves相的充分析出,最终获得两相复合强化的合金基体组织,从而保障合金良好的力学性能。

19.进一步的,本发明额合金具有laves与nial双相强化结构特点,而两种强化相的形核及生长动力学存在显著差异,因此需要在时效过程中合理控制热处理参数,确保两种强化相均达到理想的尺寸及体积分数。

附图说明

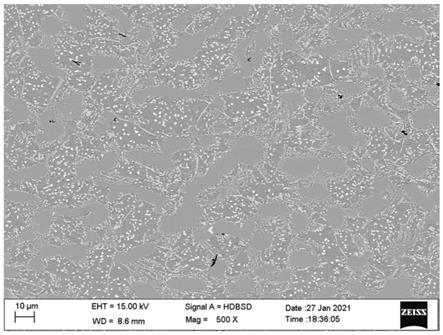

20.图1为实施例1合金热处理态微观组织形貌。

21.图2为实施例1合金650℃/500h热暴露态组织形貌。

具体实施方式

22.下面结合实施例对本发明作进一步详细说明。

23.一种具有良好组织稳定性的复相强化高锰合金,合金成分中各元素含量按质量百分比计,满足:c:0.06~0.09%,cr:15~18%,ni:2.5~3.5%,mn:5~10%,si:0.2~0.5%,b:0.003~0.007,mo:0.5~1.5%,w:4~6%,al:1.0~1.5%,余量为fe。合金热处理后由铁素体基体与晶界碳化物构成,晶内弥散分布颗粒状nial相。

24.将上述元素按质量百分比在真空下冶炼,真空度不高于0.5pa,并控制合金出炉浇注温度不低于1600℃,得到铸锭。

25.将铸锭需进行均匀化处理,均匀化处理温度不高于1050℃,时间满足8~24h。

26.然后采用热轧的方式加工变形,变形温度不低于750℃,单道次变形量不低于35%。

27.其次,进行固溶处理,固溶处理在1000~1100℃范围内进行,保温时间30~60min,处理完成后水冷。

28.最后,进行时效处理,时效处理温度在700~750℃范围内,保温时间8~12h,处理完成后水冷或空冷。

29.合金经固溶处理后为铁素体基体,残余奥氏体体积分数不超过10%;

30.合金经时效处理后颗粒状nial相及杆状laves相均在铁素体中晶粒内部析出,其体积分数均不超过10%。

31.合金内析出相具有良好的高温稳定性,经650℃热暴露500h后组织变化不明显。

32.合金具有良好的室温及高温力学性能,其在室温与650℃屈服强度分别不低于420mpa与200mpa,延伸率分别不低于18%与45%。

33.实施例1

34.本实施例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,cr:15%,ni:3.0%,mn:10%,si:0.4%,b:0.005,mo:1.0%,w:5.0%,al:1.0%,余量为fe。

35.本实施例的制备方法包括以下步骤:

36.1)原料配制:成分按质量百分比包括:c:0.08%,cr:15%,ni:3.0%,mn:10%,si:0.4%,b:0.005%,mo:1.0%,w:5.0%,al:1.0%,余量为fe。

37.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行24h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度750℃,单道次变形量35%。

38.3)热处理:合金固溶处理在1100℃,保温时间30min,处理完成后水冷。时效处理温度750℃,保温时间12h,处理完成后水冷。

39.实施例2

40.本实施例的制备方法包括以下步骤:

41.1)原料配制:成分按质量百分比包括:c:0.06%,cr:18%,ni:3.5%,mn:8%,si:0.2%,b:0.007%,mo:0.8%,w:4.0%,al:1.5%,余量为fe。

42.2)熔炼成型:合金采用真空冶炼,真空度不高于0.5pa,并控制合金出炉浇注温度为1650℃。完成后对铸锭在1050℃进行8h均匀化处理。合金采用热轧的方式加工变形,轧制温度为1000℃,终轧温度为750℃,单道次变形量为35%。

43.3)热处理:合金固溶处理在1000℃,保温时间60min,处理完成后水冷。时效处理温度740℃,保温时间9h,处理完成后水冷。

44.实施例3

45.本实施例的制备方法包括以下步骤:

46.1)原料配制:成分按质量百分比包括:c:0.07%,cr:17%,ni:2.5%,mn:6%,si:0.3%,b:0.004%,mo:0.5%,w:6.0%,al:1.4%,余量为fe。

47.2)熔炼成型:合金采用真空冶炼,真空度不高于0.5pa,并控制合金出炉浇注温度为1630℃。完成后对铸锭在950℃进行24h均匀化处理。合金采用热轧的方式加工变形,轧制温度为1000℃,终轧温度为750℃,单道次变形量为35%。

48.3)热处理:合金固溶处理在1030℃,保温时间50min,处理完成后水冷。时效处理温度720℃,保温时间10h,处理完成后水冷。

49.实施例4

50.本实施例的制备方法包括以下步骤:

51.1)原料配制:成分按质量百分比包括:c:0.09%,cr:16%,ni:2.8%,mn:5%,si:0.5%,b:0.003%,mo:1.5%,w:4.5%,al:1.2%,余量为fe。

52.2)熔炼成型:合金采用真空冶炼,真空度不高于0.5pa,并控制合金出炉浇注温度为1620℃。完成后对铸锭在1000℃进行24h均匀化处理。合金采用热轧的方式加工变形,轧制温度为1000℃,终轧温度为750℃,单道次变形量为35%。

53.3)热处理:合金固溶处理在1070℃,保温时间40min,处理完成后水冷。时效处理温度700℃,保温时间12h,处理完成后水冷。

54.对比例1

55.本实施例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,cr:15%,ni:3.0%,mn:10%,si:0.4%,b:0.005,mo:1.0%,w:5.0%,al:2.0%,余量为fe。

56.本实施例的制备方法包括以下步骤:

57.1)原料配制:成分按质量百分比包括:c:0.08%,cr:15%,ni:3.0%,mn:10%,si:0.4%,b:0.005%,mo:1.0%,w:5.0%,al:2.0%,余量为fe。

58.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行24h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度750℃,单道次变形量35%。

59.3)热处理:合金固溶处理在1000℃,保温时间30min,处理完成后水冷。时效处理温度750℃,保温时间12h,处理完成后水冷。

60.对比例2

61.本实施例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,cr:15%,ni:2.0%,mn:5.0%,si:0.4%,b:0.005%,mo:1.0%,w:5.0%,al:1.0%,余量为fe。

62.本实施例的制备方法包括以下步骤:

63.1)原料配制:成分按质量百分比包括:c:0.08%,cr:15%,ni:2.0%,mn:5.0%,si:0.4%,b:0.005,mo:1.0%,w:5.0%,al:1.0%,余量为fe。

64.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行24h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度750℃,单道次变形量35%。

65.3)热处理:合金固溶处理在1100℃,保温时间30min,处理完成后水冷。时效处理温

度750℃,保温时间12h,处理完成后水冷。

66.对比例3

67.本实施例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,cr:18%,ni:8.0%,mn:10.0%,si:0.4%,b:0.005%,ti:1.4%,w:4.0%,al:1.2%,余量为fe。

68.本实施例的制备方法包括以下步骤:

69.1)原料配制:成分按质量百分比包括:c:0.08%,cr:18%,ni:8.0%,mn:10.0%,si:0.4%,b:0.005,ti:1.4%,w:4.0%,al:1.2%,余量为fe。

70.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行24h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度750℃,单道次变形量35%。

71.3)热处理:合金固溶处理在1100℃,保温时间30min,处理完成后水冷。时效处理温度750℃,保温时间12h,处理完成后水冷。

72.合金经热处理后有铁素体基体与晶内细小弥散分布的析出相构成,见图1。经650℃/500h长时热暴露后,合金组织形貌未出现明显变化(图2),表明合金具有良好的组织稳定性。

73.对合金力学性能进行测试,结果发现实施例1合金具备良好的室温及高温强塑性,其在室温下延伸率可达21.3(表1)。而当合金中铝含量增加至2%时(对比例1、2),其脆性显著增加,表明al的增加提高了合金的韧脆转变温度。当进一步提高合金中ni含量时,可以改善合金室温塑性(对比例3),但此时合金成本显著增加,同时大量奥氏体晶粒的出现也将造成其热膨胀系数大幅增加(表2)。

74.表1 合金室温及650℃拉伸性能

75.[0076][0077]

表2 合金平均热膨胀系数/10

‑6*k

‑1[0078][0079]

本发明首先提高合金中cr元素含量至17%以上,以确保合金在650℃以上具备良好的抗腐蚀与抗氧化能力;同时通过促进晶内弥散分布的nial相与laves相形核,获得良好的析出强化效果,改善合金的高温强度性能;此外加入适量降低合金层错能的mn元素,促进应变诱发孪晶现象提高合金室温强韧性,同时改善其加工硬化能力。最终获得一种具有良好高温强度性能与抗腐蚀/氧化能力的新型铁素体耐热钢。

[0080]

本发明的合金采用真空熔炼及热轧加工的方式制备成型,热处理完成后合金为铁素体基体,晶内弥散分布颗粒状nial相与杆状laves相,且其在650℃长时热暴露期间析出相长大速率较慢。合金具有良好的室温及高温力学性能,其在室温与650℃屈服强度分别不低于420mpa与200mpa,延伸率分别不低于18%与45%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1