金属基体收缩率可控的耐磨块及其制备装置和方法及应用

1.本发明属于耐磨设备领域,具体涉及一种金属基体收缩率可控的耐磨块及其制备装置和方法及应用。

背景技术:

2.金属陶瓷复合材料被誉为21世纪的耐磨材料,兼具金属的塑性、韧性和陶瓷的高强度、刚度等优点。立磨是一种理想的大型粉磨设备,广泛应用于水泥、电力、冶金、化工、非金属矿等行业。它集破碎、干燥、粉磨、分级输送于一体,生产效率高,可将块状、颗粒状及粉状原料磨成所要求的粉状物料。辊套是立磨的核心部件,在国内市场,主要有高铬铸铁耐磨辊套、耐磨钢堆焊辊套和金属基陶瓷复合材料耐磨辊套三种类型。前两种传统辊套市场占有率在80%左右。金属基陶瓷复合材料耐磨辊套市场占有率在20%左右,由于其优异的耐磨性和高性价比,市场占有率逐年提高。

3.中国专利公开(公告)号cn108342657a,发明了一种高耐磨金属陶瓷复合辊套,包括预置内套和外套,预置内套的材料为普通中低碳钢或低合金钢,外套浇注材料为高耐磨合金和金属陶瓷复合材料增强块体。其中,金属陶瓷复合材料增强块体的制备过程采用了程序控温液相烧结法,能源消耗大,生产效率低。更重要的是,该发明采用的液相烧结法,金属基体收缩率不可控。这是由于烧结体中含有大量的毫米量级的大颗粒,单纯靠自身液相凝固引起的收缩很难达到金属基体的高度致密,严重影响了耐磨块的综合力学性能。因此,在烧结过程中需要外力来控制增强块体的收缩率。

技术实现要素:

4.针对现有技术存在的问题,本发明提出了一种金属基体收缩率可控的耐磨块及其制备装置和方法及应用,该耐磨块是以高铬铸铁为基体、大颗粒陶瓷为增强相的金属陶瓷复合耐磨块。该种金属陶瓷复合耐磨块可用于立磨棍套的制备。该制备技术采用了自主研发设计的一种中频感应加热机,该中频感应加热机具有熔化速度快、生产效率高、适应性强、使用灵活、启动操作方便、节能环保等优点。该中频感应加热机结构、功能设计合理,工艺制备简单灵活,可通过计算,采用程序控制液压装置的下压深度来间接控制金属基体收缩率。制备的金属耐磨块采用液压的方法,施加外力,增加烧结体的密度,能实现基体的收缩率可控,提高耐磨块综合力学性能,并且具有优异的耐磨性能。采用该种耐磨块的制备方法生产效率高,金属基体收缩率可通过液压装置的下压深度来间接控制,能源消耗少,符合国家节能环保的理念。

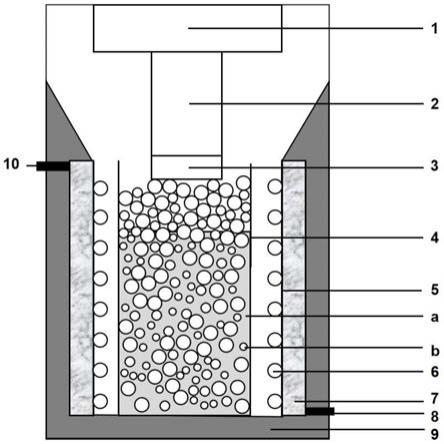

5.本发明的一种金属基体收缩率可控的耐磨块的制备装置,为中频感应加热机,包括绝缘支架,在绝缘支架内部设置有感应圈,在感应圈和绝缘支架之间设置有循环水冷却腔,在感应圈形成的腔体内部设置有坩埚,坩埚和感应圈之间设置有坩埚炉衬,在绝缘支架形成的腔体上方,设置有液压装置,液压装置下方设置有压头,压头底部设置有压片,所述的感应圈和变频器连接。

6.优选为,变频器的输出电压为380v,电流频率在150~8000hz。

7.进一步的,所述的液压装置为压力机,可控制压头下降的深度,并达到目标深度后自动收回至指定高度。

8.进一步的,所述的压头和压片均采用氧化铝陶瓷材料,压片为可更换耗材。

9.所述的坩埚优选为氧化铝坩埚或氧化锆坩埚中一种。坩埚的形状根据待制备的金属基体收缩率可控的耐磨块的形状确定,优选为圆柱形坩埚或圆台形坩埚。

10.所述的坩埚炉衬为耐火材料,具体为保温毡二氧化硅保温隔热材料。

11.循环水冷却腔的冷却介质优选为水,进水温度为15~30℃,出水温度控制在<50℃。

12.本发明的一种金属基体收缩率可控的耐磨块的制备方法,包括以下步骤:

13.步骤1:准备

14.根据制备的金属基体收缩率可控的耐磨块的原料,准备物料;将原料混合均匀,得到混合物料;

15.其中,金属基体收缩率可控的耐磨块的原料包括陶瓷增强颗粒和高铬铸铁合金粉末,按体积比,陶瓷增强颗粒:高铬铸铁合金粉末=1:(2~3);陶瓷增强颗粒为增强相,高铬铸铁合金粉末为金属基体;

16.步骤2:填装

17.将混合物料装入坩埚内,且混合物料的高度为坩埚总高度的1/2~4/5,将混合物料压实,向坩埚内剩余空间中填充陶瓷增强颗粒,得到填满物料的坩埚;

18.步骤3:加热

19.将填满物料的坩埚,采用中频感应加热至1200~1500℃,进行加热并对物料进行下压,物料下压的深度根据金属基体理论收缩率,校正后,计算得到,具体的计算方法为:

20.当坩埚为圆柱形时,计算公式为:

21.当坩埚为圆台形时,计算公式为:

22.其中,h为下压深度,v

m

为金属粉末表观体积,s为坩埚内部底面积,r1为坩埚内底部半径,θ为柱形坩埚侧壁与水平面夹角;

23.下压后,得到金属基体收缩率可控的耐磨块;

24.所述的步骤1中,所述高铬铸铁合金粉末含有的化学成分及各个成分的质量百分比为:c:2.0~4.0%、si:0.1~1.2%、mn:0.1~15%、cr:10~30%、mo:0~6%、w:0~10、ni:0~4.0%、cu:0~1.0%,余量为fe及不可避免的杂质。

25.所述的陶瓷增强颗粒为氧化物陶瓷颗粒和/或碳化物陶瓷颗粒,具体为zta(zro2‑

al2o3)颗粒、zta(30%zro2‑

al2o3)球,wc颗粒、sic颗粒的一种或几种混合,优选为zta(zro2‑

al2o3)颗粒,粒度为1000~1700μm;所述的zta(30%zro2‑

al2o3)球,粒径优选为1~5mm。

26.所述的步骤3中,下压速率优选为0.5~2mm/s,下压至计算的下压深度后维持10~60s。

27.本发明的金属基体收缩率可控的耐磨块,采用上述制备方法制得,增强相均匀分布在金属基体中,其耐磨性依据美国astm

‑

g65标准和jbt7705

‑

1995标准,采用mlg

‑

130磨损

机试验形成为1400m时,其失重为0.0492~0.0614g,具有良好的耐磨性能。

28.所述的金属基体收缩率可控的耐磨块,其金属基体收缩率为20~45%。

29.所述的金属基体收缩率可控的耐磨块的形状优选为圆柱体或圆台。

30.本发明的金属基体收缩率可控的耐磨块的应用,用于耐磨辊套或板锤,更优选为立磨辊套。

31.将金属基体收缩率可控的耐磨块和其应用的耐磨部件共同进行热处理,包括以下步骤:

32.步骤一:将金属基体收缩率可控的耐磨块进行淬火,得到淬火后的耐磨块;

33.步骤二:将淬火后的耐磨块进行回火,得到最终的金属基体收缩率可控的耐磨块。

34.所述的步骤一中,淬火温度为950~1050℃,升温速率为8~9℃/min,保温时间为2~3h,淬火后优选为风冷冷却。

35.所述的步骤二中,回火温度为400~600℃,升温速率为8~9℃/min,保温时间为2~4h,回火后采用随炉冷却。

36.所述的金属基体收缩率可控的耐磨块和其应用的耐磨部件共同进行热处理为,将金属基体收缩率可控的耐磨块的热处理工艺后后期浇铸制备的耐磨辊套或板锤进行同步热处理。

37.本发明一种金属基体收缩率可控的耐磨块及其制备装置和方法及应用,和现有技术相比,具有如下优点:

38.(1)本发明操作简单、生产效率高、可用于工业化生产;

39.(2)本发明所使用的中频感应加热机加热温度高、速度快,加热时间短,金属陶瓷材料受热均匀,节约能源,符合国家节能环保的理念,并且本发明中的中频感应加热机设置有压头,实现金属基体收缩率可控;

40.(3)本发明制备的大颗粒氧化物金属基体收缩率可控的耐磨块,其氧化物陶瓷与高铬铸铁基体之间实现了冶金结合,高铬铸铁基体无明显缺陷;

41.(4)本发明使用了大体积分数的价格低廉的大颗粒氧化物陶瓷,使产品成本大幅度降低;

42.(5)本发明制备的大颗粒氧化物金属基体收缩率可控的耐磨块,氧化物陶瓷颗粒在高铬铸铁基体中分布均匀,体积分数可控;

43.(6)本发明的大颗粒氧化物金属基体收缩率可控的耐磨块是通过自主研发的中频感应加热机制成的,耐磨效果好。

44.(7)本发明通过对耐磨块进行控制金属基体收缩率,可减少基体中孔隙等缺陷,进一步增强金属基体综合力学性能,进而提高其使用寿命,体现经济价值。

附图说明

45.图1图1为本发明中频感应加热机的结构示意图;

46.图中,1为液压装置,2为压头,3为压片,4为坩埚,5为炉衬,6为感应圈,7为循环水冷却腔,8为进水口,9为绝缘支架,10为出水口;a为高铬铸铁合金液,b为陶瓷球;

47.图2为本发明实施例1中zta球增强的金属基体收缩率可控的耐磨块结构示意图;

48.(a)为本发明圆台形的zta球增强的金属基体收缩率可控的耐磨块结构示意图;

49.(b)为本发明圆柱形的zta球增强的金属基体收缩率可控的耐磨块结构示意图;

50.图3为本发明实施例2中zta颗粒增强的金属基体收缩率可控的耐磨块结构示意图;

51.(a)为本发明圆台形的zta颗粒增强的金属基体收缩率可控的耐磨块结构示意图;

52.(b)为本发明圆柱形的zta颗粒增强的金属基体收缩率可控的耐磨块结构示意图;

53.图4为本发明实施例5中的zta球、zta颗粒混合增强金属基体收缩率可控的耐磨块结构示意图;

54.(a)为圆台形的zta球、zta颗粒混合增强金属基体收缩率可控的耐磨块结构示意图;

55.(b)为圆柱形的zta球、zta颗粒混合增强金属基体收缩率可控的耐磨块结构示意图;

56.图5为本发明实施例1金属基体收缩率可控的耐磨块中陶瓷增强颗粒与高铬铸铁基体结合界面的扫面电镜图片;

57.图6为本发明实施例1金属基体收缩率可控的耐磨块截面宏观照片;

58.图7为本发明实施例2金属基体收缩率可控的耐磨块截面宏观照片;

59.图8为本发明金属基体收缩率可控的耐磨块制备方法的工艺流程框图。

具体实施方式

60.下面结合实施例对本发明作进一步的详细说明。

61.以下实施例中,压力机为桌面型伺服压力机。

62.实施例1

63.一种金属基体收缩率可控的耐磨块,是一种大颗粒氧化物金属基体收缩率可控的耐磨块,是一种耐磨材料,可用于金属陶瓷立磨辊套;

64.本实施例采用的金属基体收缩率可控的耐磨块的制备装置,为中频感应加热机,其结构示意图见图1,包括绝缘支架9,在绝缘支架9内部设置有感应圈6,在感应圈6和绝缘支架9之间设置的循环水冷却腔7,循环水冷却腔7设置有进水口8和出水口10,冷却介质为循环水,在感应圈6形成的腔体内部设置的坩埚4,坩埚4和感应圈6之间设置有坩埚炉衬5,在绝缘支架9形成的腔体上方,设置有液压装置1,液压装置1下方设置有压头2,压头2底部设置有压片3,所述的感应圈6和变频器连接。

65.中频感应加热机的温度区间为1200℃。所述的变频器的输出电压为380v,电流频率在150~8000hz。

66.所述的液压装置1可在下压一定深度后自动收回至指定高度。所述的压头2、压片3采用氧化铝陶瓷材料,压片3为可更换耗材。

67.所述的坩埚可以采用氧化铝坩埚,氧化锆坩埚,本实施例为氧化铝坩埚。

68.所述的坩埚形状包括圆柱形坩埚和圆台形坩埚,本实施例采用了两种形状。

69.所述的坩埚炉衬为耐火材料。

70.所述感应圈,水冷系统采用循环水冷却,进水口水温为15~30℃,出水口温度小于50℃。

71.采用上述金属基体收缩率可控的耐磨块的制备装置,进行金属基体收缩率可控的

耐磨块的制备,制备方法的工艺流程框图见图8,具体步骤如下:

72.步骤1,金属基体收缩率可控的耐磨块原料准备:

73.准备金属基体和增强相;其中,金属基体为高铬铸铁合金粉末,所述高铬铸铁合金粉末含有的化学成分及各个成分的质量百分比为:c:4.0%、si:1.2%、mn:2%、cr:10%,余量为fe及不可避免的杂质;所述的增强相为陶瓷增强颗粒;

74.按体积比,陶瓷增强颗粒:高铬铸铁合金粉末=1:2;本实施例采用的陶瓷增强颗粒为氧化物陶瓷颗粒:具体为zta球(含有质量百分比为30%zro2的zro2‑

al2o3),粒径为3~5mm。

75.(1)清洗zta球,得到清洁后的zta球。

76.(2)按配比,分别称量组成高铬铸铁合金粉末的各种粉末:高碳铬铁粉末、钼铁粉末、锰粉、碳粉,同时装入工业用v型混粉机中混合2h,得到混合均匀的高铬铸铁合金粉末;

77.(3)按预先算好的陶瓷增强颗粒体积分数,称量清洁后的zta球和步骤(2)中混合好的高铬铸铁合金粉末,装入混粉机中,充分混合1h,得到混合物料;

78.步骤2:填装

79.(1)将混合物料装入坩埚,使物料占坩埚总高度的五分之四,用钢柱将坩埚中混合物料压实;

80.(2)将坩埚剩余空间填满zta球,得到填满物料的坩埚;

81.步骤3:加热

82.(1)将上述填满物料的坩埚装入中频感应加热机中,依据计算得到的高铬铸铁基体理论收缩率,加以经验参数误差校正,设定控制液压装置下压深度;

83.其中,圆柱形的计算方法为:圆台形的计算方法为:

84.其中,h为下压深度,v

m

为金属粉末表观体积,s为坩埚内部底面积,r1为坩埚内底部半径,θ为柱形坩埚侧壁与水平面夹角;

85.计算后,本实施例中下压深度为18.35mm。

86.(2)启动中频感应加热机,并依据下压深度设定程序,循环水从进水口(下部)进入,逐渐上升直至填满整个腔体后从出水口(上部)排出。整个过程线运行循环水,保证腔体内充满水,并以一定速度循环后再进行加热程序。达到加热温度后,液压装置的压头下压达到预设的下压深度后,自动回至初始位置;加热温度为1200℃,下压速率为1.2mm/s,下压至计算的下压深度后维持40s。

87.(3)取出坩埚,制备得到zta球增强的金属基体收缩率可控的耐磨块;

88.本实施例的zta球增强的金属基体收缩率可控的耐磨块结构示意图见图2,其中,图2(a)为圆台形,图2(b)为圆柱形。

89.经上述工艺制备出的金属基体收缩率可控的耐磨块,其金属基体收缩率可用排水法测出,基体收缩率为40%,其增强块的基体硬度为55hrc,复合材料无裂纹,陶瓷增强颗粒与耐磨块基体之间为冶金结合(图5)。得到的金属基体收缩率可控的耐磨块的截面宏观照

片见图6,图6说明增强块分布均匀。依据美国astm

‑

g65标准和jbt7705

‑

1995标准,采用mlg

‑

130磨损机试验形成为1400m时,其失重为0.0501g,具有良好的耐磨性能。

90.将本实施例制备的zta球增强的金属基体收缩率可控的耐磨块用于金属陶瓷耐磨辊套中,和耐磨辊套一起进行热处理:其热处理工艺为:

91.①

淬火:将冷却后的金属基体收缩率可控的耐磨块进行淬火处理,具体工艺为:

92.淬火温度:1020℃

93.升温速率:8℃/min

94.保温时间:2h

95.冷却方式:风冷

96.②

回火:将风冷后的金属基体收缩率可控的耐磨块进行回火处理,具体工艺为,

97.回火温度:400℃

98.升温速率:8℃/min

99.保温时间:4h

100.冷却方式:随炉冷却

101.得到最终的金属陶瓷耐磨辊套。

102.实施例2

103.一种金属基体收缩率可控的耐磨块,采用的制备装置同实施例1。

104.本实施例的一种金属基体收缩率可控的耐磨块的制备方法,具体包括以下步骤:

105.步骤1,金属基体收缩率可控的耐磨块原料准备:

106.准备金属基体和增强相;其中,金属基体为高铬铸铁合金粉末,所述高铬铸铁合金粉末含有的化学成分及各个成分的质量百分比为:c:2.0%、si:0.1%、mn:2%、cr:30%、mo:0%,余量为fe及不可避免的杂质;所述的增强相为陶瓷增强颗粒;

107.按体积比,陶瓷增强颗粒:高铬铸铁合金粉末=1:3;本实施例采用的陶瓷增强颗粒为氧化物陶瓷颗粒:zta颗粒,10目。

108.(1)大量水清洗后再用酒精超声波震荡,清洗zta颗粒,最后烘干,得到清洁后的zta颗粒。

109.(2)按配比,分别称量组成高铬铸铁合金粉末的各种粉末:高碳铬铁粉末、钼铁粉末、锰粉、碳粉,同时装入工业用v型混粉机中混合2h,得到混合均匀的高铬铸铁合金粉末;

110.本实施例用的v型混粉机,每次最大装料容积为20升,最大装料重量为20千克,筒体转速为9r/min。

111.(3)按预先算好的陶瓷增强颗粒体积分数,称量清洁后的zta颗粒和步骤(2)中混合好的高铬铸铁合金粉末,装入混粉机中,充分混合1h,得到混合物料;

112.步骤2:填装

113.(1)将混合物料装入坩埚,使物料占坩埚总高度的五分之三,用钢柱将坩埚中混合物料压实;

114.(2)将坩埚剩余空间填满zta颗粒,得到填满物料的坩埚;

115.步骤3:加热

116.(1)将上述填满物料的坩埚装入中频感应加热机中,依据计算得到的高铬铸铁基体理论收缩率,加以经验参数误差校正,设定控制液压装置下压深度;

117.其中,圆柱形的计算方法为:圆台形的计算方法为:

118.其中,h为下压深度,v

m

为金属粉末表观体积,s为坩埚内部底面积,r1为坩埚内底部半径,θ为柱形坩埚侧壁与水平面夹角;

119.计算后,本实施例中下压深度为15.48mm。

120.(2)中频感应加热机依据设定程序,液压装置的压头在达到预设的下压深度后,自动回至初始位置;中频感应加热机的温度区间为1500℃。下压速率为1mm/s,下压至计算的下压深度后维持30s。

121.(3)循环水从进水口(下部)进入,逐渐上升直至填满整个腔体后从出水口(上部)排出。整个过程线运行循环水,保证腔体内充满水,并以一定速度循环后再进行加热程序。取出坩埚,制备得到zta颗粒增强的金属基体收缩率可控的耐磨块;

122.本实施例的zta颗粒增强的金属基体收缩率可控的耐磨块结构示意图见图3,其中,图3(a)为圆台形,图3(b)为圆柱形。

123.经上述工艺制备出的金属基体收缩率可控的耐磨块,其金属基体收缩率可用排水法测出,基体收缩率为25%,其增强块的基体硬度为54.5hrc,复合材料无裂纹,大颗粒陶瓷与耐磨块基体之间为冶金结合。得到的金属基体收缩率可控的耐磨块的截面宏观照片见图7,图7说明预留孔隙分布均匀。依据美国astm

‑

g65标准和jbt7705

‑

1995标准,采用mlg

‑

130磨损机试验形成为1400m时,其失重为0.0520g,具有良好的耐磨性能。

124.将本实施例制备的zta颗粒增强的金属基体收缩率可控的耐磨块用于金属陶瓷耐磨辊套中,进行处理,包括以下步骤:

125.步骤一:冷却后的金属基体收缩率可控的耐磨块应与制备好的金属陶瓷耐磨辊套同步热处理;其中,金属陶瓷耐磨辊套的制备采用现有制备方法。

126.步骤二:本发明中的耐磨块的热处理工艺为:

127.①

淬火:将冷却后的金属基体收缩率可控的耐磨块进行淬火处理,具体工艺为:

128.淬火温度:1050℃

129.升温速率:9℃/min

130.保温时间:2h

131.冷却方式:风冷

132.②

回火:将风冷后的金属基体收缩率可控的耐磨块进行回火处理,具体工艺为,

133.回火温度:600℃

134.升温速率:9℃/min

135.保温时间:2h

136.冷却方式:随炉冷却,得到金属陶瓷耐磨辊套。

137.实施例3

138.一种金属基体收缩率可控的耐磨块,采用的制备装置同实施例1。

139.本实施例的一种金属基体收缩率可控的耐磨块的制备方法,具体包括以下步骤:

140.步骤1,金属基体收缩率可控的耐磨块原料准备:

141.准备金属基体和增强相;其中,金属基体为高铬铸铁合金粉末,所述高铬铸铁合金粉末含有的化学成分及各个成分的质量百分比为:c:3.0%、si:1%、mn:0.1%、cr:16%、mo:3%,余量为fe及不可避免的杂质;所述的增强相为陶瓷增强颗粒;

142.按体积比,陶瓷增强颗粒:高铬铸铁合金粉末=1:3;本实施例采用的陶瓷增强颗粒为氧化物陶瓷颗粒:zta颗粒,10目。

143.(1)清洗zta颗粒,得到清洁后的zta颗粒。

144.(2)按配比,分别称量组成高铬铸铁合金粉末的各种粉末:高碳铬铁粉末、钼铁粉末、锰粉、碳粉,同时装入工业用v型混粉机中混合2h,得到混合均匀的高铬铸铁合金粉末;

145.(3)按预先算好的陶瓷增强颗粒体积分数,称量清洁后的zta颗粒和步骤(2)中混合好的高铬铸铁合金粉末,装入混粉机中,充分混合1h,得到混合物料;

146.步骤2:填装

147.(1)将混合物料装入坩埚,使物料占坩埚总高度的五分之四,用钢柱将坩埚中混合物料压实;

148.(2)将坩埚剩余空间填满zta颗粒,得到填满物料的坩埚;

149.步骤3:加热

150.(1)将上述填满物料的坩埚装入中频感应加热机中,依据计算得到的高铬铸铁基体理论收缩率,加以经验参数误差校正,设定控制液压装置下压深度;

151.其中,圆柱形的计算方法为:

152.计算后,本实施例中下压深度为25.64mm。

153.(2)中频感应加热机依据设定程序,液压装置的压头在达到预设的下压深度后,自动回至初始位置;中频感应加热机的温度区间为1400℃。下压速率优选为2mm/s,下压至计算的下压深度后维持10s。

154.(3)循环水从进水口(下部)进入,逐渐上升直至填满整个腔体后从出水口(上部)排出。整个过程线运行循环水,保证腔体内充满水,并以一定速度循环后再进行加热程序。取出坩埚,制备得到金属基体收缩率可控的耐磨块;

155.经上述工艺制备出的金属基体收缩率可控的耐磨块,其金属基体收缩率可用排水法测出,基体收缩率为42%,其增强块的基体硬度为57hrc,复合材料无裂纹,大颗粒陶瓷与耐磨块基体之间为冶金结合。依据美国astm

‑

g65标准和jbt7705

‑

1995标准,采用mlg

‑

130磨损机试验形成为1400m时,其失重为0.0492g,具有良好的耐磨性能。

156.将本实施例制备金属基体收缩率可控的耐磨块用于金属陶瓷耐磨辊套中,进行处理,包括以下步骤:

157.步骤一:冷却后的金属基体收缩率可控的耐磨块应与制备好的板锤同步热处理;其中,板锤的制备采用现有制备方法。

158.步骤二:本发明中的耐磨块的热处理工艺为:

159.①

淬火:将冷却后的金属基体收缩率可控的耐磨块进行淬火处理,具体工艺为:

160.淬火温度:1040℃

161.升温速率:9℃/min

162.保温时间:2h

163.冷却方式:风冷

164.②

回火:将风冷后的金属基体收缩率可控的耐磨块进行回火处理,具体工艺为,

165.回火温度:550℃

166.升温速率:8℃/min

167.保温时间:2h

168.冷却方式:随炉冷却,得到板锤。

169.实施例4

170.一种金属基体收缩率可控的耐磨块,采用的制备装置同实施例1。

171.本实施例的一种金属基体收缩率可控的耐磨块的制备方法,具体包括以下步骤:

172.步骤1,金属基体收缩率可控的耐磨块原料准备:

173.准备金属基体和增强相;其中,金属基体为高铬铸铁合金粉末,所述高铬铸铁合金粉末含有的化学成分及各个成分的质量百分比为:c:3.0%、si:1%、mn:15%、cr:30%、mo:0.5%,余量为fe及不可避免的杂质;所述的增强相为陶瓷增强颗粒;

174.按体积比,陶瓷增强颗粒:高铬铸铁合金粉末=1:3;本实施例采用的陶瓷增强颗粒为碳化物陶瓷颗粒:碳化钨颗粒,16目。

175.(1)清洗碳化钨颗粒,得到清洁后的碳化钨颗粒。

176.(2)按配比,分别称量组成高铬铸铁合金粉末的各种粉末:高碳铬铁粉末、钼铁粉末、锰粉、碳粉,同时装入工业用v型混粉机中混合2h,得到混合均匀的高铬铸铁合金粉末;

177.(3)按预先算好的陶瓷增强颗粒体积分数,称量清洁后的碳化钨颗粒和步骤(2)中混合好的高铬铸铁合金粉末,装入混粉机中,充分混合1h,得到混合物料;

178.步骤2:填装

179.(1)将混合物料装入坩埚,使物料占坩埚总高度的二分之一,用钢柱将坩埚中混合物料压实;

180.(2)将坩埚剩余空间填满碳化钨颗粒,得到填满物料的坩埚;

181.步骤3:加热

182.(1)将上述填满物料的坩埚装入中频感应加热机中,依据计算得到的高铬铸铁基体理论收缩率,加以经验参数误差校正,设定控制液压装置下压深度;

183.其中,圆柱形的计算方法为:

184.计算后,本实施例中下压深度为12.9mm。

185.(2)中频感应加热机依据设定程序,液压装置的压头在达到预设的下压深度后,自动回至初始位置;中频感应加热机的温度区间为1400℃。下压速率为0.5mm/s,下压至计算的下压深度后维持60s。

186.(3)循环水从进水口(下部)进入,逐渐上升直至填满整个腔体后从出水口(上部)排出。整个过程线运行循环水,保证腔体内充满水,并以一定速度循环后再进行加热程序。取出坩埚,制备得到金属基体收缩率可控的耐磨块;

187.经上述工艺制备出的金属基体收缩率可控的耐磨块,其金属基体收缩率可用排水法测出,基体收缩率为43%,其增强块的基体硬度为54hrc,复合材料无裂纹,大颗粒陶瓷与

耐磨块基体之间为冶金结合。依据美国astm

‑

g65标准和jbt7705

‑

1995标准,采用mlg

‑

130磨损机试验形成为1400m时,其失重为0.0614g,具有良好的耐磨性能。

188.将本实施例制备的金属基体收缩率可控的耐磨块用于金属陶瓷耐磨辊套中,进行处理,包括以下步骤:

189.步骤一:冷却后的金属基体收缩率可控的耐磨块应与制备好的金属陶瓷耐磨辊套同步热处理;金属陶瓷耐磨辊套的制备方法采用现有制备方法。

190.步骤二:本发明中的耐磨块的热处理工艺为:

191.①

淬火:将冷却后的金属基体收缩率可控的耐磨块进行淬火处理,具体工艺为:

192.淬火温度:1050℃

193.升温速率:9℃/min

194.保温时间:2h

195.冷却方式:风冷

196.②

回火:将风冷后的金属基体收缩率可控的耐磨块进行回火处理,具体工艺为,

197.回火温度:550℃

198.升温速率:9℃/min

199.保温时间:2h

200.冷却方式:随炉冷却,得到金属陶瓷耐磨辊套。

201.实施例5

202.一种金属基体收缩率可控的耐磨块,采用的制备装置同实施例1。

203.本实施例的一种金属基体收缩率可控的耐磨块的制备方法,具体包括以下步骤:

204.步骤1,金属基体收缩率可控的耐磨块原料准备:

205.金属基体收缩率可控的耐磨块包括陶瓷增强颗粒和高铬铸铁合金粉末。

206.所述高铬铸铁合金粉末含有的化学成分及各个成分的质量百分比为:c:2%、si:0.1%、mn:13%、cr:10%、mo:1%,余量为fe及不可避免的杂质;

207.按体积比,陶瓷增强颗粒:高铬铸铁合金粉末=1:2;本实施例采用的陶瓷增强颗粒为氧化物陶瓷颗粒:zta颗粒和zta球的混合物,其中,zta(zro2‑

al2o3)颗粒,粒度为1500μm,zta球(30%zro2‑

al2o3),粒径为4mm。

208.本实施例制备的金属基体收缩率可控的耐磨块用于立磨辊套的制造,即用于水泥等坚硬物料的破碎。

209.(1)清洗zta颗粒和zta球,得到清洁后的zta颗粒和zta球,按质量比,zta颗粒:zta球=1:1。

210.(2)按配比,分别称量组成高铬铸铁合金粉末的各种粉末:高碳铬铁粉末、钼铁粉末、锰粉、碳粉,同时装入工业用v型混粉机中混合2h,得到混合均匀的高铬铸铁合金粉末;v型混粉机,每次最大装料容积为20升,最大装料重量为20千克,筒体转速为9r/min。

211.(3)按预先算好的zta颗粒和zta球体积分数,称量清洁后的zta颗粒和zta球和步骤(2)中混合好的高铬铸铁合金粉末,装入混粉机中,充分混合1h,得到混合物料;

212.步骤2:填装

213.(1)将混合物料装入坩埚,使物料占坩埚总高度的三分之二,用钢柱将坩埚中混合物料压实;

214.(2)将坩埚剩余空间填满zta颗粒和zta球的混合物,得到填满物料的坩埚;

215.步骤3:加热

216.(1)将上述填满物料的坩埚装入中频感应加热机中,依据计算得到的高铬铸铁基体理论收缩率,加以经验参数误差校正,设定控制液压装置下压深度;

217.其中,圆柱形的计算方法为:

218.计算后,本实施例中下压深度为15.29mm。

219.(2)中频感应加热机依据设定程序,液压装置的压头在达到预设的下压深度后,自动回至初始位置;加热温度为1300℃,下压速率为1.5mm/s,下压至计算的下压深度后维持30s。

220.(8)循环水从进水口(下部)进入,逐渐上升直至填满整个腔体后从出水口(上部)排出。整个过程线运行循环水,保证腔体内充满水,并以一定速度循环后再进行加热程序。取出坩埚,制备得到zta颗粒、zta球增强的金属基体收缩率可控的耐磨块;

221.本实施例的zta颗粒、zta球增强的金属基体收缩率可控的耐磨块结构示意图见图4,其中,图4(a)为圆台形,图4(b)为圆柱形。

222.将本实施例制备的zta颗粒、zta球增强的金属基体收缩率可控的耐磨块用于金属陶瓷耐磨辊套中,进行处理,包括以下步骤:

223.步骤一:冷却后的金属基体收缩率可控的耐磨块应与制备好的金属陶瓷耐磨辊套同步热处理;

224.步骤二:本发明中的耐磨块的热处理工艺为:

225.①

淬火:将冷却后的金属基体收缩率可控的耐磨块进行淬火处理,具体工艺为:

226.淬火温度:1020~1050℃

227.升温速率:8~9℃/min

228.保温时间:2h

229.冷却方式:风冷

230.②

回火:将风冷后的金属基体收缩率可控的耐磨块进行回火处理,具体工艺为,

231.回火温度:400~600℃

232.升温速率:8~9℃/min

233.保温时间:2~4h

234.冷却方式:随炉冷却,得到金属陶瓷耐磨辊套。

235.实施例6

236.本实施例的工艺步骤同实施例1,不同之处在于,所述的增强颗粒为氧化物陶瓷颗粒:zta球与10目zta颗粒混合,体积比1:1混合。

237.实施例7

238.本实施例的工艺步骤同实施例4,不同之处在于,所述的增强颗粒为氧化物陶瓷颗粒:16目与10目zta颗粒,体积比1:1混合。

239.实施例8

240.本实施例的工艺步骤同实施例6,不同之处在于,所述的增强相为陶瓷增强颗粒,所述的高铬铸铁合金粉末作为基体,按体积比,陶瓷增强颗粒:高铬铸铁合金粉末=1:2.5。

241.对比例1

242.本对比例制备的耐磨块,制备过程同实施例1,不同之处在于采用程序液相烧结法,得到的耐磨块,其金属基体收缩率为32%,和本发明得到耐磨块相比,其基体收缩率低,基体中孔隙等缺陷严重,严重影响其基体综合力学性能,说明控制基体收缩率,可有效控制基体中孔隙等缺陷,提高基体综合力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1