一种TBM用刀座材料的制备方法及应用与流程

一种tbm用刀座材料的制备方法及应用

技术领域

1.本发明属于中碳合金钢领域,具体涉及一种tbm用刀座材料的制备方法及应用。

背景技术:

2.岩石隧道掘进机,主要是依靠盘形滚刀挤压岩石达到破碎岩体的目的,滚刀被称为tbm的“牙齿”,刀箱则是牙床,承载着破岩时的交变载荷。随着岩石强度的增加,滚刀挤压破岩的效率逐步下降,滚刀刀箱异常磨损和更换频率也随之增加。由于滚刀刀箱焊接在刀盘上,出现裂纹及开裂现象需要更换时,费时费力且严重影响施工进度,降低掘进效率进而增加隧道施工成本。

3.公布号为cn111119915a的中国发明专利申请提出一种高强度刀箱,包括外刀箱和内刀箱,外刀箱采用低合金结构钢材料,内刀箱采用低碳中合金结构钢材料,内外刀箱采用焊接的方式连接。在应用中此类刀箱存在下列问题:(1)内、外刀箱工艺复杂,需经过锻造、粗加工、探伤、调质处理、焊接等工艺完成;(2)最终刀箱需焊接在刀盘中,此处焊接工艺要求高,同时焊接易产生较大应力,工作过程中易产生开裂;(3)刀箱与刀盘焊接连接的工艺,造成刀箱更换比较困难。(4)采用装配的方式,在强振动下,螺栓易松动,经常出现螺栓断裂的情况。

技术实现要素:

4.本发明的目的在于提供一种tbm用刀座材料的制备方法,解决刀座强度低、易压溃、开裂和更换不方便的问题。

5.本发明的第二个目的在于提供上述方法所得刀座在tbm中的应用。

6.为实现上述目的,本发明的tbm用刀座材料的制备方法的技术方案是:

7.一种tbm用刀座材料的制备方法,包括以下步骤:

8.(1)加工刀座粗坯;所述刀座粗坯为中碳合金钢,由以下质量分数的组分组成:c:0.30-0.45%、si:0.2-0.40%、mn:0.50-0.80%、cr:0.60-0.90%、ni:1.25-1.65%、w:0.5-0.8%、mo:0.15-0.25%、v:0.15-0.20%、ti:0.07-0.10%,允许残余含量cu≤0.25%、s≤0.025%、p≤0.025%,余量为铁;

9.(2)对刀座粗坯进行表面渗碳处理,得到带有渗碳层的刀座;

10.(3)将带有渗碳层的刀座在-100~-150℃进行深冷处理,之后恢复到室温,得到经过深冷处理的刀座;

11.(4)将经过深冷处理的刀座在200~300℃的油中进行回火处理,得到经过回火处理的刀座;

12.(5)至少在刀座上与滚刀轴接触部位通过激光熔覆或镀膜形成强化层。

13.本发明的刀座材料的制作方法,合理选择刀座材质及处理工艺,赋予材料外硬内韧,耐受冷冲击能力,满足刀座与基体上刀座安装孔的过盈配合设计,解决刀座强度低、易压溃、开裂和更换不方便的问题。

14.优选的,步骤(2)中,渗碳层的厚度为1~2mm。渗碳层中的c含量为1~1.2%,表面硬度为58-62hrc。采用表面渗碳处理,有利于形成外硬内韧的结构,利于后期精加工时获得高的表面质量,利于过盈装配。

15.步骤(3)中,采用深冷处理,主要起到以下作用:一方面,表面渗碳处理后,高的碳含量使表面组织中残余奥氏体增多,约达10%左右。深冷处理后残余奥氏体会进一步向马氏体转化,可使表面组织中残余奥氏体下降3%左右,转化的马氏体机械性能好,具有高硬度和高强度的特点;另一方面,深冷处理后,在采用冷装法(-40℃~-60℃)向刀箱孔内安装时,可减缓冷冲击对刀座可能的开裂现象。优选的,步骤(3)中,深冷处理的时间为0.5~1h。

16.优选的,步骤(4)中,回火处理的时间为0.2~1h。

17.步骤(5)中,对刀座与滚刀轴接触位置再次进行强化处理,可增强刀座与滚刀轴接触位置的强度,避免高振动下刀座压溃。优选的,步骤(5)中,强化层为pvd离子镀层,镀层材料选自ticn、tin、crn中的一种或多种。

18.优选的,步骤(5)中,强化层为激光熔覆形成的熔覆层,所述熔覆层为含有碳化物的金属陶瓷涂层。更优选的,所述强化层的厚度为1~5mm。

19.本发明的刀座在tbm中的应用的技术方案是:

20.上述方法所得刀座在tbm中的应用,tbm刀盘上设置有若干刀座安装孔,刀座与刀座安装孔过盈配合;或者tbm刀盘上设置有若干刀箱安装孔,刀座与刀箱上的刀座安装孔过盈配合,刀箱通过所述刀箱安装孔安装到tbm刀盘上。

21.将上述刀座直接应用到刀盘上,或者通过刀箱应用到刀盘上,满足刀座自身强度和连接强度要求,更换方便,解决目前刀箱强度低、易压溃、开裂和更换不方便的问题。

22.优选的,在刀座安装孔内安装刀座时采用冷装法,温度为-40~-60℃。

附图说明

23.图1为tbm刀盘布置图;

24.图1中,1-刀盘本体,2-刀座安装孔;

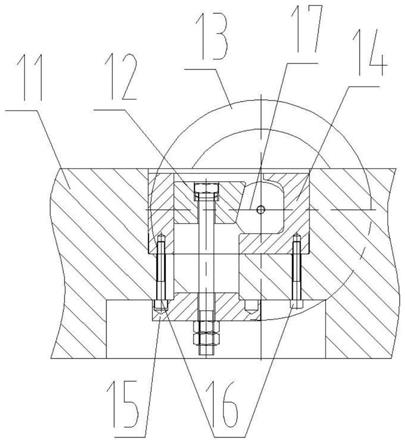

25.图2为刀座在刀座安装孔内的安装图;

26.图2中,11-刀盘面板,12-固定块,13-滚刀,14-刀座,15-拉紧块,16-定位螺栓,17-滚刀刀轴。

具体实施方式

27.下面结合具体实施例对本发明的实施方式作进一步说明。

28.以下实施例中,对中碳合金钢的表面渗碳处理可参考相关现有技术。可控制渗碳在900-940℃的环境中进行,保温时间3h以上,整个刀座外表面均进行渗碳处理,渗碳层的碳含量达到1%-1.2%。

29.通过pvd离子镀层形成强化层的技术方案可参考现有技术,控制施镀温度550-560℃,保温时间大于2h,得到1~2mm的强化层即可。ticn、tin、crn等离子镀层均可满足使用要求。

30.通过激光熔覆形成强化层的技术方案可参考现有技术,控制激光功率大于1kw,扫描速度小于5mm/s,搭接率40%,得到3~5mm的强化层即可。可利用现有激光熔覆粉末,如

ni-wc、co-合金、co-cr-wc等熔覆材料。

31.一、本发明的tbm用刀座材料的制备方法的具体实施例

32.实施例1

33.本实施例的tbm用刀座材料的制备方法,包括以下步骤:

34.(1)锻造加工刀座粗坯。刀座粗坯为中碳合金钢,由以下质量分数的组分组成:c:0.4%、si:0.3%、mn:0.7%、cr:0.8%、ni:1.5%、w:0.7%、mo:0.2%、v:0.18%、ti:0.08%,允许残余含量cu≤0.25%、s≤0.025%、p≤0.025%,余量为铁。

35.(2)对刀座粗坯进行表面渗碳处理,形成厚度为1~2mm的渗碳层,渗碳层的碳含量为1~1.2%;

36.通过上述方式进行表面渗碳处理,渗碳后表面c含量达到1%-1.2%,表面硬度58-62hrc,形成外硬内韧的结构,利于后期精加工时获得高的表面质量,利于过盈装配。

37.(3)将步骤(2)处理后的材料利用液氮进行深冷处理,处理温度为-150℃,保温1h,之后在室温环境中自然升温到室温。

38.在其他实施情形下,可控制深冷处理温度为-100℃、-125℃,保温0.5h,可获得基本相当的处理效果。

39.(4)将步骤(3)处理后的材料进行去应力处理,具体地,将材料置于250℃的20#机油中回火0.5h(室温下材料随油共同加热到250℃保持0.5h)。

40.在其他实施情形下,可控制回火温度为200℃、300℃不等,可获得基本相当的处理效果。

41.(5)将步骤(4)处理后的材料与滚刀轴接触位置进行表面强化处理。本实施例中,采用激光熔覆方式形成3mm的激光熔覆层(采用ni-wc熔覆材料)。

42.在其他实施情形下,激光熔覆层的厚度可以控制为3~5mm,如可以调整为4mm或5mm,从而实现更好的强化作用。强化层也可采用pvd工艺形成ticn、tin或crn层(控制厚度为1~2mm),或者它们的混合镀层,均可起到相应的强化效果。

43.实施例2

44.本实施例的tbm用刀座材料的制备方法,与实施例1的制备方法基本相同,区别之处说明如下:中碳合金钢由以下质量分数的组分组成:c:0.30%、si:0.2%、mn:0.50%、cr:0.60%、ni:1.25%、w:0.5%、mo:0.15%、v:0.15%、ti:0.07%,允许残余含量cu≤0.25%、s≤0.025%、p≤0.025%,余量为铁。

45.实施例3

46.本实施例的tbm用刀座材料的制备方法,与实施例1的制备方法基本相同,区别之处说明如下:中碳合金钢由以下质量分数的组分组成:c:0.45%、si:0.40%、mn:0.80%、cr:0.90%、ni:1.65%、w:0.8%、mo:0.25%、v:0.20%、ti:0.10%,允许残余含量cu≤0.25%、s≤0.025%、p≤0.025%,余量为铁。

47.二、本发明的刀座材料的应用的实施例

48.实施例4

49.本实施例的刀座材料的应用,主要体现在以下方面:

50.将刀座、基体上的刀座安装孔精加工至设计尺寸,在-40℃~-60℃下,采用冷装法将刀座安装到基体上的刀座安装孔内,恢复到室温,实现刀座与基体上的刀座安装孔过盈

配合。

51.具体地,如图1所示,基体为刀盘本体1,刀盘本体1上设置有若干刀座安装孔2,刀座与刀座安装孔2过盈配合。

52.图2显示了刀座在刀座安装孔内的安装图,刀座14与刀盘面板11上的刀座安装孔过盈配合,通过固定块12、拉紧块15、刀座14的配合将滚刀13的滚刀刀轴17固定在刀盘上。刀座与刀座安装孔的过盈连接已经满足强度要求,其中定位螺栓16仅起到辅助定位作用。固定块、拉紧块、刀座的配合详情可参见申请人的前期研究成果,如授权公布号为cn106285707b中的相关内容。

53.在其他实施情形下,基体也可以为匹配刀座的刀箱,刀箱上设置有与刀座匹配的安装孔,然后将刀箱安装到刀盘本体上预留的刀箱孔内。

54.三、实验例

55.本实施例测试各实施例的方法所得刀座(不含强化层)的性能指标,采用gb/t28.1-2010《金属材料拉伸试验第1部分:室温试验方法》测试材料的屈服强度,结果如下表1所示;表1中作为对比的常规刀座材料为经过调质处理的42crmo材料。

56.表1各刀座材料的性能测试结果

57.实例编号屈服强度,mpa实施例11189实施例21216实施例31197常规刀座材料950

58.由表1的结果可知,常规刀座材料检测屈服强度在950mpa左右,本实施例测试材料检测屈服强度在1180mpa以上,提高20%。本发明在常规刀座材料基础上优化了ni元素、加入了w元素,通过热处理工艺,实现了屈服强度的提升。加入v元素增加了整体的耐磨性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1