一种小模数齿轮全齿廓一致性离子渗氮方法与流程

1.本发明属于齿轮渗氮技术领域,尤其涉及一种小模数齿轮全齿廓一致性离子渗氮方法。

背景技术:

2.小模数齿轮离子渗氮过程中造成齿廓不同部位渗氮层差异的主要原因是由于以下原因:表面几何形状影响了离子辉光放电、齿根表面活性相对差、氮原子扩散受表面曲率半径影响以及局部温度差异等所造成的。离子渗氮的过程中,根据辉光放电原理,阿斯顿暗区、阴极辉区、阴极暗区和负辉区四个部份是维持辉光放电所必需的,把上述区域的总厚度称为阴极放电长度,见图1。这个参数比阴极位降d

k

仅多了负辉区的厚度,当阴极位降区d

k

大于小孔半径或窄槽半宽时,内部的辉光不能维持而熄灭,从而使孔或槽的内部渗不上氮,见图2。当孔的半径或槽半宽大于d

k

而小于阴极放电长度时,在孔、槽内部辉光互相叠加而使光强度增大。由光效应引起的电子发射效应,使孔、槽内壁产生更多的电子,因而表现出电流密度较高,辉光异常明亮的辉光集中现象。辉光集中将使孔、槽部位迅速过热,如果引起热电子发射还会发生弧光放电。只有当阴极放电长度小于孔径或槽宽的1/2时,辉光集中才得以避免,离子渗氮才能在该部位正常进行,见图3;因此,实现窄槽部位正常离子渗氮的重要条件,是使阴极放电长度小于槽宽的一半。阴极放电长度大小主要受炉内压强影响。此外炉内气氛种类、零件温度和电流密度也有不同程度的影响。提高工作压强,即可有效减小阴极放电长度,这样就能够对相当狭小的孔、槽进行离子渗氮了。

3.在执行常规离子渗氮工艺时,辉光厚度约为4~5mm,而对于模数为5mm以下的小模数齿轮在离子渗氮时,根据离子辉光放电的原理,辉光放电层不能完全压入轮齿底部,没有形成对齿轮廓的完整包络,因此在分度圆以下的部分齿沟就会产生一些屏蔽现象,见图4,使氮原子对轮齿根部的离子轰击效果较差,氮原子的渗入情况就与上端的齿面和齿顶的所不同,最终使齿轮齿廓渗氮层的分布不均匀,呈现如图5所示的分布,严重时渗不上氮。增大压强虽然可以使阴极压降层减薄,使齿轮齿廓渗氮层的不均匀性得到改善,但对于小模数齿轮齿根处的渗层还是很浅。强制提高炉压又容易引起工件上的小缝、阴极支座、热电偶等部位产生打弧,还易造成辉光放电的电流密度不均匀,使辉光放电过程难以维持。

4.在齿顶及齿面靠上部位置由于离子轰击的效果明显,这些部位的表面钝化膜去除较彻底,表面活性好,离子轰击所产生的表面缺陷相对较多,因而渗氮效果好,渗速快。而在轮齿根部造成的“辉光死角”(无辉光区),此处仅有较弱的离子轰击效应,表面净化的作用较弱,氧化膜很难完全去除,表面产生的位错等晶格缺陷也较少,从而造成此区域的氮原子传递系数、表面氮浓度和扩散系数比其它区域要低。

5.另外一个影响轮齿根部渗氮层偏浅的原因是氮原子的扩散通量受表面曲率半径的影响,在表面氮浓度相同和其它条件相同时,图6为平面状态,氮原子扩散沿平行方向,所得渗层为基准参考;图7为正曲率,氮原子扩散产生汇聚,由于垂直于扩散方向的面积不断减小,从而使渗入元素有向内聚集的趋势,因而在相同的规范下,使表面氮浓度提高,层深

增加。图8为负曲率半径,氮原子扩散为发散型,垂直于扩散方向的面积不断增大,从而使渗入元素有向内扩散的趋势,故使表面氮浓度下降,层深减小。另一方面,渗层表面氮浓度梯度发生变化,从扩散第一定律可知,氮浓度梯度影响扩散通量,表面浓度梯度提高,有利于渗入元素的扩散。曲率半径不同,其表面氮浓度梯度随时间变化的规律不同,从而使渗氮动力学产生差异。零件的“形状效应”还会造成离子渗氮时局部温度的不均匀,在辉光均匀分布的零件上,由于不同零件的表面积与重量之比不同,或一个零件的不同突出部位的表面积与体积之比不同时会形成局部温度差异。表面积与重量之比大时,意味着它得到的加热能量多,蓄热量小,这些地方升温就快,最后稳定的平衡温度也高,反之亦然。小模数齿轮的齿部受到两侧齿面和齿顶的辉光共同轰击加热,加热面积相比齿根部大,热量容易聚集,整个齿轮传热的方向是按齿顶

→

齿底

→

芯部进行,热传导条件也没有齿根部好,所以会造成齿顶和齿面的温度比齿底部稍高,由于原子的扩散系数受温度影响很大,靠近齿顶部位氮原子扩散速度相对较快,靠近齿根部位氮原子扩散速度相对慢一些,这也是造成齿根氮化层偏浅的一个因素。在四种因素的综合作用下,造成齿根处b点要比半齿高a处的渗氮效果弱、渗层浅。图9为渗层深度检测位置示总图。

技术实现要素:

6.为解决小模数齿轮离子渗氮时齿根渗氮层渗层深度偏浅、硬度偏低问题,通过lsp预处理、离子渗氮气氛中添加氩气、调整炉压等措施提高小模数齿轮离子渗氮全齿廓一致性的方法。

7.为达到上述目的,本发明采用的技术方案是:一种小模数齿轮全齿廓一致性离子渗氮方法,包括以下步骤:(1)预处理:将齿轮齿根部位表面进行激光冲击强化预处理。激光冲击强化(laser shock peening,lsp)是利用短脉冲、高功率的激光诱导产生冲击波,使工件表层产生塑性变形,导致位错密度增加,并产生残余压应力,而且提高表层的硬度和零件的抗疲劳性能的新型表面强化技术。与喷丸、机械研磨等表面强化技术相比,激光冲击强化能量大、作用时间短、应变率高的特点,其超高应变率带来的强化效果使表层位错、亚晶界等微观缺陷更多、微变形层更深;其次激光不与材料直接接触,可避免表面损伤,因此表面完整性更好;同时,激光冲击强化可控性更强,通过精准控制激光冲击位置和工艺参数,能够处理其它方法难以强化的复杂部位,如齿轮根部等。激光冲击产生的微结构变化十分有利于后续离子渗氮中氮原子的吸附与扩散,为氮原子提供更多的扩散通道,因此更有利于氮原子向基体内部的扩散,获得一定的催渗效果,从而达到显著提高离子渗氮效率、缩短工艺周期的效果。

8.(2)装炉:将预处理的齿轮表面的加工毛刺、氧化皮和污染物去除,用汽油或工业合成洗涤剂清洗油污,经合成洗涤剂洗后还需用水清洗,于电阻空气炉中在200~300℃下烘干2小时,出炉冷至室温后进行装炉。

9.(3)离子渗氮工艺处理,具体操作包括以下步骤:a、抽真空:将炉压抽至50pa以下时,送高压启辉;b、打弧:用小电流(约0~5a)打散弧清理齿轮表面,调整炉压为150~300pa、电压650~750v、导通比15~85%;c.给气通水:辉光趋于稳定后,增大电压、电流,控制升温速度为200~250℃/h,齿

轮升温至300℃后,通入200~500ml/min氢气,保持700~750v电压、150~250pa气压加强溅射;d.升温:通入氢气,按流量1.0~1.5l/min,调整炉压至250~280pa,以低于100℃/h的速度缓慢升温;e.均温:当齿轮温度接近450℃时,应视炉内温度均匀情况,调整炉压等参数,均温1~2小时;f.第一段渗氮工艺:齿轮温度升至520~530℃时再次均温轰击一个小时,按4~10%供氮比通入氮气、氢气、氩气混合气,氢气流量1.5l/min,氮气流量210ml/min,氩气流量400ml/min,调节蝶阀开度约25

°

,调整电压、电流值,维持300pa左右炉压,稳定温度;g.第二段渗氮工艺:完成第一段渗氮工艺10~15小时后,加大电压、电流值升温至550~560℃,氮、氢、氩混合气按第二段供氮比10~15%通入,氢气流量1.2l/min,氮气流量280ml/min,氩气流量400ml/min,维持炉压300~350pa;h.第三段渗氮工艺:第二段渗氮进行30~45小时后,减小电压、电流和供氮比,使其保持在第一段渗氮参数下进行保温渗氮12小时;i.降温停炉:随炉降温,加大冷却水流量,停供氮、氢、氩气,切断阴极电压,灭辉光熄灭,打开蝶阀抽真空至极限后,关蝶阀,停泵;j.出炉:齿轮温度降至150℃以下时,停冷却水,炉体内充大气,出炉。

10.进一步的,所述步骤(1)中针对dz2材质,模数5mm齿轮,齿根lsp预处理工艺参数为:nd:yag高功率激光冲击强化装置,激光波长1064nm,激光能量5~7j,脉冲宽度15~20ns,光斑直径2.2~2.4mm,重复频率0.5hz,以1~2mm厚的均匀流水层为约束层,以0.1mm厚的黑胶带或不透明铝箔为吸收保护层,光斑搭接率为50~75%。

11.进一步的,所述步骤(2)中装炉时,齿轮与炉壳内壁距离不得小于30mm;要注意改善炉内气氛及齿轮温度的均匀性;避免装卡不当、接触不良等引起的打弧和辉光集中现象,测温热电偶端部应设置在能反映齿轮温度的合适位置上,装炉的随炉试样可为长方体形和三联齿齿形试块,其材料、预处理状态与齿轮相同,随炉试样的被检测表面加工粗糙度ra小于0.8μm,其表面清洁,不得有脱碳层、锈斑和油污,装炉时放在能代表齿轮渗氮质量的位置上。

12.进一步的,所述步骤(3)中所使用的离子渗氮设备满足如下要求:炉膛极限真空度应不低于6.7pa,压升率不大于1.3

×

10

‑1pa/min;供气系统气源采用氮、氢、氩气,纯度不低于99.8%,用分子筛、硅胶等干燥净化并后经混合罐按比例混合后通入炉膛。

13.进一步的,所述步骤(3)中在整个通气处理期间,氮、氢、氩气流量计进口端压力,即气瓶减压阀出口端压力值不超过0.198n/mm2,出口端压力为1atm,混合气总流量为800~2110ml/min,冷却水路出口水温保持在40~60℃。

14.进一步的,所述步骤(3)中的降温停炉中对于精度高、要求变形小的齿轮要缓慢降温,即用低气压、小电流(0~5a)辉光保护降温,冷至300℃以下再按常规操作程序停炉。

15.催渗机理:1)激光冲击强化使表面产生明显的凹凸微结构,导致表面粗糙度增大,表面自由能增加,有利于氮原子吸附及氮化物形成;2)激光冲击产生的塑性变形层内位错密度增多,在整个晶粒内部密集分布,并结合成胞状结构,为氮原子的扩散提供更多的通道。众所周知,氮原子沿位错线和晶界的扩散速率比通过无缺陷晶格的扩散速率要大几个数量级,因此,激光冲击预处理制备的变形层有利于氮原子向基体内的快速扩散,从而使变

形层内具有较高的氮浓度,并且使变形层内的氮浓度下降缓慢。

16.本发明具有以下有益效果:1.针对齿根渗氮层偏浅的问题在离子渗氮的辉光放电方面采取了一定措施,改善其齿廓的电流密度均匀性:因为氩原子比氢原子半径大,质量大,轰击能量大,增加了气体中原子间的相互碰撞几率,产生的电离原子较多,离子化加剧,有类似于增加气氛压强的作用,从而使辉光厚度减薄,可使辉光覆盖至齿根部位,有利于促进小模数齿轮的齿根部位离子渗氮过程;同时也对炉体内易打弧部件进行了改进,消除打弧隐患;压强提高后更易造成温度的不均匀性,通过辅助阴极与辅助阳极的设置来改善渗氮齿轮的温度均匀性。提高辉光电压,增大离子轰击溅射能量;2.本发明针对小模数齿轮离子渗氮时齿根及节圆以下渗氮层深度偏浅、硬度偏低的问题,采用lsp预处理及离子渗氮过程中加入氩气压薄辉光并调整工艺参数等方法提高全齿廓离子渗氮的均匀性,解决小模数齿轮离子渗氮时齿根不易渗入的问题。

附图说明

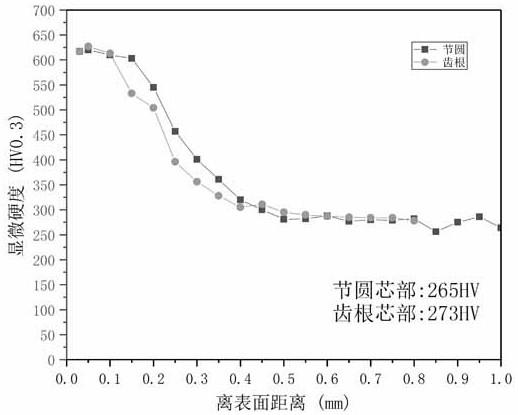

17.图1为小模数齿轮光强在阴极长度中的分布;图2为小模数齿轮小孔内的辉光叠加;图3为小模数齿轮小孔内辉光呈不叠加分布;图4是常规离子渗氮工艺辉光放电层沿齿廓的分布图;图5是常规离子渗氮工艺离子渗氮层深度齿顶和齿根部的存在差异示意图;图6是氮原子的扩散通量与平面曲率半径的影响关系图;图7是氮原子的扩散通量与正曲率半径的影响关系图;图8是氮原子的扩散通量与负曲率半径的影响关系图;图9为小模数齿轮层深检测位置图;图10是常规离子渗氮节圆及齿根硬度梯度影响关系图;图11是本发明方法离子渗氮节圆及齿根硬度梯度影响关系图;图12 常规离子渗氮层深齿廓分布;图13 本方法离子渗氮层深齿廓分布。

18.其中,图6

‑

8中箭头代表氮原子扩散方向,虚线代表渗氮层界限。

具体实施方式

19.以下结合附图所示实施例对本发明作进一步的说明,本发明所述的小模数齿轮为模数为5mm以下齿轮。

20.实施例1一种小模数齿轮全齿廓一致性离子渗氮方法,包括以下步骤:预处理:将齿轮表面进行激光冲击强化预处理,针对dz2材质,模数5mm齿轮,齿根lsp预处理工艺参数为:nd:yag高功率激光冲击强化装置,激光波长1064nm,激光能量5~7j,脉冲宽度15~20ns,光斑直径2.2~2.4mm,重复频率0.5hz,以1~2mm厚的均匀流水层为约束层,以0.1mm厚的黑胶带或不透明铝箔为吸收保护层,光斑搭接率为50~75%。

21.离子渗氮设备的指标要求:

1、炉膛极限真空度应不低于6.7pa,压升率不大于1.3

×

10

‑1pa/min。

22.2、供气系统:气源采用氮、氢、氩气,纯度应不低于99.8%;用分子筛、变色硅胶干燥;经混合罐混合后通入炉膛;氮、氢、氩流量计安装要合理以保证示值正确。

23.齿轮准备及装炉:齿轮材料为dz2钢。

24.1、去除齿轮加工毛刺、氧化皮和污染物,用汽油或工业合成洗涤剂清洗油污(经合成洗涤剂洗后还需用水净化)。然后,经电阻炉200~300℃烘干。

25.2、装炉时,齿轮与炉壳内壁距离不得小于30mm;要注意改善炉内气氛及齿轮温度的均匀性;避免装卡不当、接触不良等引起的打弧和辉光集中现象。

26.3、测温热电偶端部应布置在能反映齿轮温度的合适位置上。

27.4、随炉试样可为长方体形和齿形试块,其材料、预处理状态应同于齿轮。随炉试样的被检测表面加工粗糙度ra应小于0.8μm,其表面不得有脱碳层、锈斑和油污,装炉时放在能代表齿轮渗氮质量的位置上。

28.离子渗氮工艺处理:

⑴

抽真空:当炉压抽至50pa以下时,送高压启辉。

29.⑵

用小电流(约0~5a)打散弧清理齿轮表面,调整炉压为150~300pa、电压650~750v、导通比15~85%。

30.⑶

给气通水:辉光趋于稳定后,可适当增大电压、电流,控制升温速度为200~250℃/h。齿轮升至约300℃后,通入200~500ml/min氢气,保持700~750v电压、150~250pa气压加强溅射(注意:在整个通气处理期间,氮、氢、氩气流量计进口端压力,即气瓶减压阀出口端压力表示值不得超过0.198n/mm2;出口端压力保持一个大气压。适时通入冷却水,在整个处理期间,冷却水路出口水温保持在40~60℃。

31.⑷

升温:通入氢气,按流量1.0~1.5l/min,调整炉压至250~280pa,以低于100℃/h的速度缓慢升温。

32.⑸

均温:当齿轮温度接近450℃时,应视炉内温度均匀情况,调整炉压等参数,均温1~2小时。

33.⑹

执行第一段渗氮工艺:齿轮温度升至520~530℃时再次均温轰击一个小时,按4~10%供氮比通入氮气、氢气、氩气混合气(一般混合气总流量为800~2110ml/min),氢气流量1.5l/min,氮气流量210ml/min,氩气流量400ml/min,调节蝶阀开度25

°

和电压、电流值,维持300pa炉压,稳定温度。

34.⑺

执行第二段渗氮工艺:完成第一段工艺时间10~15小时后,加大电压、电流值升温至550~560℃,氮、氢、氩混合气按第二段供氮比10~15%通入,氢气流量1.2l/min,氮气280ml/min,氩气400ml/min,维持炉压300~350pa。

35.⑻

执行第三段渗氮工艺:第二段进行30~45小时后,减小电压、电流和供氮比,使其基本同于第一段的参数进行保温渗氮12小时。

36.⑼

降温停炉:“三段法”离子渗氮处理的工艺总时间到后,随炉降温,加大冷却水流量,停供氮、氢、氩气,切断阴极电压,灭辉光,开大蝶阀角度抽真空至极限后,关蝶阀停泵。对于精度高、要求变形小的齿轮应缓慢降温,即用小电流辉光保护降温,冷至300℃以下再按常规操作程序停炉。

37.⑽

出炉:齿轮温度降至150℃以下时,停水,炉体充大气,出炉。

38.试验例渗氮质量检查用随炉试样测定表面维氏硬度;评定氮化表面脆性级别;制作金相试样,以腐蚀法或显微硬度法测定渗氮层厚度,具体结果见图10

‑

13所示。

39.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于这里的实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1