刀具的制作方法

1.本技术涉及刀具技术领域,具体涉及一种刀具及其制造方法。

背景技术:

2.现有刀具通常由金属材料或者陶瓷材料制成,金属材料主要有碳钢、不锈钢、高端合金钢等,陶瓷材料多为氧化锆。采用金属材料制造的刀具要么容易生锈,要么不耐磨损,刀具不能够持久保持锋利。例如:碳钢刀具,每次使用完需要擦干,不能留有水分;不锈钢刀具,虽然防锈性较好,但硬度较低,刀刃容易磨损,导致锋利度不够持久;高端合金钢,价格较贵。而采用陶瓷材料制造的刀具,虽然硬度极高又不生锈,但是很容易碎,需要轻拿轻放,因此,现有技术中,刀具的持久锋利度仍需改善。

技术实现要素:

3.因此,本技术的目的在于提供一种刀具,以解决现有技术中的刀具不耐磨损的问题。

4.根据本技术的刀具包括:刀具基体和复合涂层,复合涂层为采用复合粉末形成在刀具基体的表面上,所述复合粉末包括非晶合金粉末和/或高熵非晶合金粉末,所述复合粉末还包括强化相粉末,所述强化相粉末包括金属粉末和/或纤维。根据本技术的刀具具有持久锋利,并且具有耐腐蚀性。

5.优选地,与金属粉末对应的金属的断裂韧性数值不小于15mpa/m2,纤维的断裂韧性数值不小于15mpa/m2。

6.在实施例中,当所述复合粉末包括非晶合金粉末和强化相粉末时,强化相粉末的重量占复合粉末总重量的10%-30%,非晶合金粉末的重量占复合粉末总重量的70%-90%,且非晶合金粉末和强化相粉末的重量百分比之和为100%。

7.在实施例中,非晶合金粉末包括fe基非晶合金粉末、zr基非晶合金粉末、cu基非晶合金粉末、al基非晶合金粉末、mg基非晶合金粉末和ti基非晶合金粉末中的至少一种。

8.在实施例中,非晶合金粉末包括fe、zr、cu、al、mg和ti中的至少一种以及si、p、b和c中的至少一种。或者,非晶合金粉末还包括sn、ni、pb、zn、nd、ga、mo、hf、cr、ca和y中的至少一种。

9.在实施例中,金属粉末包括fe粉、al粉、cu粉、ni粉、fe合金粉、al合金粉、cu合金粉和ni合金粉中的至少一种,纤维包括金属纤维、碳纤维、聚丙烯腈纤维和石墨纤维中的至少一种。

10.在实施例中,复合粉末的粒度为300-1000目,复合涂层的厚度为100μm-500μm。

11.在实施例中,复合粉末可以包括高熵非晶合金粉末和强化相粉末,强化相粉末包括金属粉末和/或纤维,其中,与金属粉末对应的金属的断裂韧性数值不小于15mpa/m2,纤维的断裂韧性数值不小于15mpa/m2,强化相粉末的重量占复合粉末总重量的10%-30%,高熵非晶合金粉末的重量占复合粉末总重量的70%-90%,且高熵非晶合金粉末和强化相粉

末的重量百分比之和为100%。

12.在实施例中,高熵非晶合金粉末可以包括:mg、al、sc、ti、v、cr、mn、fe、co、ni、cu、zn、zr、nb、mo、sn、hf、ta、w、pb、si和b中的至少四种。

具体实施方式

13.将在下文中更充分地描述本技术的发明构思。

14.本技术通过在刀具的表面设置复合涂层,来使得刀具能够耐磨、持久锋利。非晶合金又叫液态金属或金属玻璃,非晶结构没有像晶体那样的晶界、孪晶、晶格缺陷以及位错、层错等结构缺陷,而且没有异相、析出物、偏析以及其他成分起伏,是一种混乱的无序结构,受到外力时不存在晶界滑移等塑性变形形式,具有更高的强度和硬度。由于没有晶粒和晶界,非晶合金比晶态金属更加耐腐蚀,一般不发生局部腐蚀,且抑制点蚀。因此,通过在刀具的表面设置非晶涂层,能够提高刀具的硬度和强度,且能够使得刀具具有一定的耐腐蚀性。

15.然而,硬度较大的刀具在使用时容易崩刀,因此,为了提高刀具的耐磨性,保证刀具持久锋利,还需要使刀具具备一定程度的韧性,以使刀具能够承受切削过程中的压力以及冲击,避免刀具断裂。

16.通过在非晶合金或者高熵非晶合金粉末中添加具有一定韧性的金属粉末或者纤维,能够进一步改善由非晶合金或者高熵非晶合金形成的复合粉末的韧性。通过热喷涂的方式将该复合粉末喷涂在刀具基体上,形成具有一定硬度以及良好韧性的复合涂层,能够进一步提高和改善刀具的耐腐蚀和持久锋利性能。

17.根据本技术的实施例,提供了一种刀具,所述刀具包括:刀具基体和复合涂层,采用复合粉末通过喷涂的方式在刀具基体的表面上形成复合涂层。其中,复合粉末包括非晶合金粉末和强化相粉末,强化相粉末包括金属粉末和/或纤维。其中,与金属粉末对应的金属的断裂韧性数值不小于15mpa/m2,纤维的断裂韧性数值不小于15mpa/m2。刀具基体可以为不锈钢、合金钢或碳钢。

18.在实施例中,韧性表示材料在塑性变形和破裂过程中吸收能量的能力,韧性越好,则发生脆性断裂的可能性越小。断裂韧性数值不小于15mpa/m2的金属或者纤维具有良好的韧性,能够改善复合粉末的韧性,使得形成的复合涂层具有一定的韧性。

19.本技术实施例中,纤维可以采用条状、颗粒状或粉末的形式。

20.喷涂方式可以是热喷涂,也可以是冷喷涂。冷喷涂主要是通过复合粉末与刀具基体机械结合。非晶合金粉末硬度高,韧性低,在冷喷涂时形变率低导致沉积量少。为了提升复合粉末的沉积效率,提升原料的利用率,优选采用热喷涂。

21.根据本技术的实施例,通过非晶合金粉末和作为强化相粉末的金属粉末和/或纤维形成复合涂层,由于复合涂层中包含非晶结构,使得刀具具有更高的硬度,又由于复合涂层的非晶结构中还均匀分散有具有韧性的晶体颗粒或纤维,可以提高复合涂层的韧性,从而使得形成的刀具具有足够的硬度以及韧性,能够耐磨损,满足持久锋利要求。

22.在一些实施例中,所述强化相粉末的重量占所述复合粉末总重量的10%-30%,所述非晶合金粉末的重量占所述复合粉末总重量的70%-90%,且所述非晶合金粉末和强化相粉末的重量百分比之和为100%。本技术实施例中,强化相粉末的重量占复合粉末重量的百分比可以为15%、20%或25%,本技术不限于此。

23.在这些实施例中,若强化相粉末的重量低于10%,则形成的复合涂层的韧性改善不明显。若强化相粉末的重量高于30%,虽然韧性得到提高,但形成的复合涂层的硬度会有所下降,使得形成的刀具的持久锋利度降低。

24.在一些实施例中,非晶合金粉末包括:fe基非晶合金粉末、zr基非晶合金粉末、cu基非晶合金粉末、al基非晶合金粉末、mg基非晶合金粉末、ti基非晶合金粉末,本技术的非晶合金粉末可以包括上述6种非晶合金粉末中的一种或者多种。同一系列中的非晶合金粉末(例如,fe基非晶合金粉末)在熔点差异不大的情况下,例如但不限于:小于20℃,可以选用同一系列中的多种非晶合金粉末进行混合,以避免不同系列的非晶合金互相混合,工艺参数不同,从而形成的复合涂层质量较差。

25.进一步地,非晶合金粉末包括:fe、zr、cu、al、mg和ti中的至少一种作为基础金属元素;以及非金属si、p、b和c中的至少一种作为辅助元素。

26.另外,非晶合金粉末还可以包括:sn、ni、pb、zn、nd、ga、mo、hf、cr、ca、y中的一种或多种。

27.作为示例,非晶合金可以包括:zr60-cr20-al13-ni5-hf2;zr65-(ti)-ni10-al10-cu15;fe80-cr5-mo6-b4-si5;fe50-zr20-cr9-b6-cu10-y5。fe80-cr5-mo6-b4-si5,fe85-si8-b5-cr2-c5。

28.在一些实施例中,金属粉末可以包括:fe粉、al粉、cu粉、ni粉、fe合金粉、al合金粉、cu合金粉和ni合金粉中的至少一种;纤维可以包括:金属纤维、碳纤维、聚丙烯腈纤维和石墨纤维中的至少一种。

29.在一些实施例中,非晶合金粉末和强化相粉末的粒度均可以为:300-1000目,将强化相粉末球磨或者造粒的方式混合在非晶合金粉末中形成复合粉末,作为热喷涂的喷涂原料。另外,筛分出粒度为200-600目的复合粉末,若复合粉末小于200目,则需要更高的温度才能使其充分受热变形,会导致部分晶型发生转变,若复合粉末大于600目,则粉末太细,制备成本相应增加。

30.另外,在通过球磨或者造粒的方式进行混合时,需要控制球磨或者造粒工艺的温度不超过所使用的非晶合金粉末的晶化转变温度。

31.在一些实施例中,复合涂层的厚度可以为100μm-500μm。复合涂层的厚度低于100μm则太薄,持久锋利的寿命较短,复合涂层厚度高于500μm则太厚,会导致复合涂层及刀具热应力增加,容易变形或产生裂纹。

32.若采用一次性喷涂完成目标厚度的涂层,由于厚度过厚,涂层会出现局部过热现象,进而影响最终形成的涂层的质量。可以通过多次喷涂形成目标涂层,示例性的,当复合涂层的厚度为500μm,通过10次喷涂形成最终的复合涂层,每次喷涂的厚度为50μm,相对于一次性喷涂,通过多次喷涂可以进一步提高复合涂层的质量。

33.根据本技术的实施例,刀具的制造方法包括:在喷涂前,先对刀具基体进行清洗、脱脂、喷砂,喷砂后表面粗糙度为2-4μm,以提高刀具基体与复合涂层的结合牢度;以及对刀具基体以一定温度进行预热,例如,预热温度可以为200-300℃,优选地可以为250℃,预热可以减少刀具基体与高温复合粉末的温差,减少刀具基体与复合涂层热应力,提高涂层质量和结合强度。

34.根据本技术的实施例,刀具的制造方法还可以包括:采用复合粉末通过热喷涂的

在刀具基体的表面上形成复合涂层,其中,热喷涂采用低压等离子喷涂,作为示例,等离子喷涂的参数为:喷涂室真空度抽至2-4pa,然后冲入氩气至4

×

10

3-8

×

103pa,转移弧功率20-40kw,电弧电流500a-700a,喷涂距离100-150mm,喷涂角度60

°‑

80

°

,送粉速度:20-50g/min,氢气压力:0.3-0.7mpa,流量5-10l/min。

35.根据本技术的实施例,刀具的制造方法还可以包括:在热喷涂后,对刀具的表面进行处理,例如:对复合涂层表面进行砂光,以使获得的刀具的表面粗糙度为1-2μm。其中,如果粗糙度低于1μm,则增加工艺难度,粗糙度大于2μm,则影响表面光滑度,降低切菜体验。这里,粗糙度可以为1.5μm。

36.根据本技术的实施例,复合粉末可以包括高熵非晶合金粉末和强化相粉末,所述强化相粉末包括:金属粉末和/或纤维,与所述金属粉末对应的金属的断裂韧性数值不小于15mpa/m2,纤维的断裂韧性数值不小于15mpa/m2。

37.本技术实施例中,高熵合金具有晶格畸变效应,当组成高熵合金的几种元素的原子半径差异过大时,晶格畸变能太高以致无法保持晶体结构,形成非晶组织,非晶态的高熵合金,即高熵非晶合金,高熵合金的元素原子半径差异大于12%。本技术实施例中,高熵非晶合金粉末的制备方法可以包括气雾化法和旋转电极法,制备出高熵非晶合金粉末后,通过筛网筛分出300-1000目粒度的粉末,即得到本技术的高熵非晶合金粉末。

38.在一些实施例中,所述强化相粉末的重量占所述复合粉末总重量的10%-30%,所述高熵非晶合金粉末的重量占所述复合粉末总重量的70%-90%,且所述高熵非晶合金粉末和强化相粉末的重量百分比之和为100%。

39.在这些实施例中,强化相粉末的重量占强化相粉末和高熵非晶合金粉末总重量的10%-30%,若强化相粉末的重量低于10%,则形成的复合涂层的韧性改善不明显,若强化相粉末的重量高于30%,虽然韧性得到提高,但形成的复合涂层的硬度会有所下降,使得形成的刀具的持久锋利度降低。

40.进一步地,高熵非晶合金粉末包括:mg、al、sc、ti、v、cr、mn、fe、co、ni、cu、zn、zr、nb、mo、sn、hf、ta、w、pb、si、b中的至少四种,其中,当选择非金属si和/或b时,可以用p和/或c替代,以等原子比或者近似等原子比形成高熵非晶合金。

41.作为示例,高熵非晶合金粉末可以为高熵等原子比非晶合金粉末,例如,高熵等原子比非晶合金包括fe-sn-pb-p-c、al-cr-fe-co-ni、al-cr-fe-ti-ni、al-cr-fe-co-ni-cu、fe-ni-al-cr、fe-cr-ni-mn-al、fe-cr-cu-ti-v。

42.在一些实施例中,刀具基体可以采用不锈钢材料,利用复合粉末通过热喷涂对刀具基体以及刃部进行表面处理,形成上述复合涂层。热喷涂可以采用低压等离子喷涂、超音速火焰喷涂、电弧喷涂等。

43.下面结合实施例,对本技术的技术方案进行详细说明,但是本技术的保护范围不局限于实施例。

44.实施例1

45.通过下面的方法来制备根据实施例1的刀具:

46.步骤s10,对刀具基体的表面进行预处理,具体地,先后采用碱性溶剂和清水对刀具基体的表面进行清洗,然后烘干;

47.步骤s20,对刀具基体预热,采用加热炉预热,预热温度200℃预热,采用;

48.步骤s30,采用复合粉末通过低压等离子喷涂的方式在刀具基体的表面上形成复合涂层,其中,复合粉末由fe80-cr5-mo6-b4-si5和al合金粉混合形成,al合金粉的重量占复合粉末重量的30%,fe80-cr5-mo6-b4-si5的重量占复合粉末重量的70%。喷涂参数为:喷涂室真空度为3pa,然后冲入氩气至6

×

103pa,转移弧功率30kw,电弧电流600a,喷涂距离120mm,喷涂角度70

°

,刀具基体预热温度200℃,送粉速度:40g/min,氢气压力:0.5mpa,流量8l/min。

49.步骤s40,复合涂层喷完后,自然冷却,然后采用120目砂纸对表面进行砂光处理,砂光后表面粗糙度ra达到1μm-2μm,再对刀具的刃口部分进行开刃,以完成刀具的制造。

50.实施例2

51.除了复合粉末中al合金粉的重量占复合粉末重量的20%、fe80-cr5-mo6-b4-si5的重量占复合粉末重量的80%之外,采用与实施例1的方法相同的方法制造根据实施例2的刀具。

52.实施例3

53.除了复合粉末中al合金粉的重量占复合粉末重量的10%、fe80-cr5-mo6-b4-si5的重量占复合粉末重量的90%之外,采用与实施例1的方法相同的方法制造根据实施例3的刀具。

54.实施例4

55.除了采用碳纤维代替al合金粉之外,采用与实施例1的方法相同的方法制造根据实施例4的刀具。

56.实施例5

57.除了采用cu粉代替al合金粉之外,采用与实施例1的方法相同的方法制造根据实施例5的刀具。

58.实施例6

59.除了采用zr65-ni10-al10-cu15代替fe80-cr5-mo6-b4-si5、采用碳纤维代替al合金粉之外,采用与实施例1的方法相同的方法制造根据实施例6的刀具。

60.实施例7

61.除了采用zr65-ni10-al10-cu15代替fe80-cr5-mo6-b4-si5之外,采用与实施例1的方法相同的方法制造根据实施例7的刀具。

62.实施例8

63.除了采用等原子比高熵合金fe-si-b-nb-cu代替fe80-cr5-mo6-b4-si5并且fe-si-b-nb-cu的重量占复合粉末重量的70%之外,采用与实施例1的方法相同的方法制造根据实施例8的刀具。

64.实施例9

65.除了采用等原子比高熵合金fe-si-b-nb-cu代替fe80-cr5-mo6-b4-si5并且采用碳纤维代替al合金粉之外,采用与实施例1的方法相同的方法制造根据实施例9的刀具。

66.对比例1

67.除了采用铸铁粉代替al合金粉之外,采用与实施例1的方法相同的方法制造根据对比例1的刀具。

68.对比例2

69.除了al合金粉的重量占复合粉末重量的40%、fe80-cr5-mo6-b4-si5的重量占复合粉末重量的60%之外,采用与实施例1的方法相同的方法制造根据对比例2的刀具。

70.对比例3

71.与除了al合金粉的重量占复合粉末重量的5%、fe80-cr5-mo6-b4-si5的重量占复合粉末的95%之外,采用与实施例1的方法相同的方法制造根据对比例3的刀具。

72.对比例4

73.除了仅采用fe80-cr5-mo6-b4-si5而不添加强化相粉末之外,采用与实施例1的方法相同的方法制造根据对比例4的刀具。

74.对比例5

75.市售碳钢刀具。

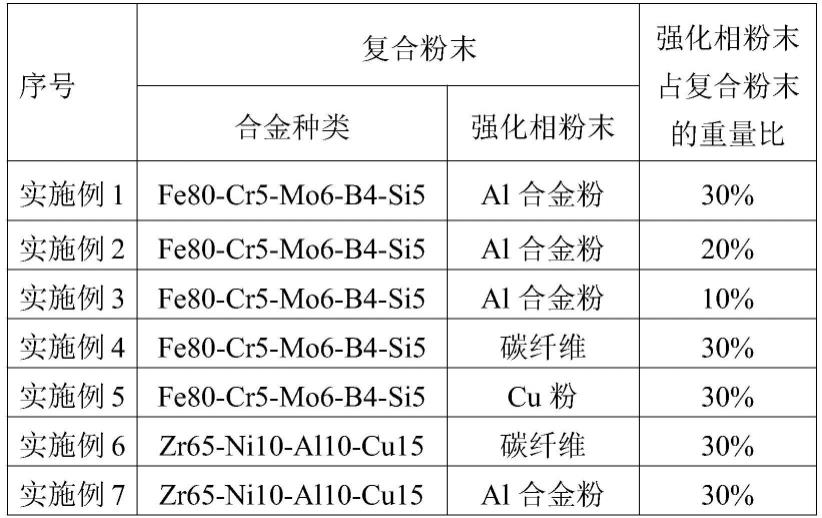

76.根据本技术的实施例1至实施例9以及对比例1至对比例5的成分参见下述表1:

77.表1本技术实施例以及对比例的参数

[0078][0079][0080]

性能指标测试

[0081]

实施例1-9和对比例1-5的测试结果参见表2,具体性能测试方法如下:

[0082]

(1)涂层硬度测试方法:

[0083]

对刀具的复合涂层进行切割、镶嵌、抛光制成金相试样。将金相试样放置在维氏硬度计上,对复合涂层截面进行硬度测量,测试十个点计算平均值为所测复合涂层硬度。

[0084]

(2)持久锋利度测试方法:

[0085]

被测试刀具刃口向下水平固定在刀具固定装置上,通过附加砝码后,以16n的压力压在模拟物上。切割模拟物保持静止,通过电机和气压驱动刀具固定装置,带动刀具朝x轴方向切割,速度为50mm/s往复运动,同时z轴方向升起,朝y轴方向位移1mm,对模拟物进行切割,切割行程为100mm,每切割模拟物5次后结束,采用评价物对刀具持久锋利度进行判定。直到切不开评价物测试即终止,记录测试开始至终止时的切割总次数,即为刀具的持久锋利度,切割总次数越多表示持久锋利度越高。

[0086]

(3)韧性测试方法:采用压痕法

[0087]

试样切割、镶嵌并抛光成镜面。测试平台为华银hv5型小负荷维氏硬度计,在5kg的载荷下在横截面上每隔一定距离打一个压痕,总共10个压痕。压痕对角线需与涂层基体的结合面平行,两个压痕产生的裂纹间要有足够的距离,不能相互干扰,最后在金相显微镜下读取压痕对角线长度的一半a和压痕裂纹的长度c。最后根据wilshaw公式计算涂层的开裂韧性,最后结果取10个压痕计算结果的平均值。

[0088]

wilshaw公式:

[0089][0090]

式中:p为载荷,n;a为压痕的对角线长度的一半,μm;c为压痕中心至裂纹末端的距离,μm。

[0091]

表2:本技术实施例与对比例的测试结果示意表

[0092][0093]

结合以上,由表2可知:实施例1-9的刀具具有较好硬度以及韧性,能够满足耐磨的要求,使得刀具能够持久锋利,且兼具较好的耐腐蚀性,能够抑制刀具生锈。

[0094]

虽然上面已经详细描述了本技术的实施例,但本领域技术人员在不脱离本技术的精神和范围内,可对本技术的实施例做出各种修改和变型。但是应当理解,在本领域技术人员看来,这些修改和变型仍将落入权利要求所限定的本技术的实施例的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1