一种磨轮制备工艺方法以及磨轮结构与流程

1.本发明涉及磨轮制备技术领域,尤其涉及一种磨轮制备工艺方法以及磨轮结构。

背景技术:

2.目前,随着抛光线速度的日益提高,现有的焊接式金属磨边轮已不能满足抛光要求,也即现有磨轮通常都是金属刀头直接焊接在钢基体工作面上,金属刀头完全裸露在外,其在后磨使用过程中造成的缺陷已日益增多,降低优等率。因此,传统的金属磨轮存贮制作过程中容易造成金属刀头锈蚀严重,并且在使用过程中金属刀头直接接触砖面,因瓷砖在与金属磨轮接触的瞬间冲击力较大,而金属刀头刚性强,缓冲弱,从而造成磨边工件出现崩角烂边等缺陷现象。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的之一在于提供一种磨轮制备工艺方法,其金属刀头与磨轮基体、第一树脂层以及第二树脂层之间均采用热固胶进行热压固化,使得金属刀头的安装结构稳定。

4.本发明的目的之二在于提供一种磨轮结构,其金属刀头与磨轮基体、第一树脂层以及第二树脂层之间均采用热固胶进行热压固化,使得金属刀头的安装结构稳定。

5.本发明的目的之一采用以下技术方案实现:

6.一种磨轮制备工艺方法,包括,

7.步骤一,对磨轮基体进行切割加工,将磨轮基体切割形成环状;

8.步骤二,在各个金属刀头的底面涂覆热固胶,将各个金属刀头以粘接的方式固定于环状的磨轮基体上,并形成半成品;

9.步骤三,步骤二中的半成品的各个金属刀头的内侧面以及外侧面均涂覆热固胶;

10.步骤四,将步骤三中的半成品放入热压模具;

11.热压模具包括模框、模芯以及底板,模芯位于模框内,模芯的外壁与模框的内壁之间留有填充空腔,填充空腔的宽度大于环形金属刀头的内圈与外圈之间的差值,底板也位于模框内且与模芯转动连接,使得模框、模芯以及底板能够形成半密闭空间;

12.将环状的磨轮基体安装于底板上,环状的磨轮基体的外侧面与模框的内壁贴近,各个金属刀头位于填充空腔内;

13.步骤五,树脂复合:将树脂配方粉料缓慢地倒入步骤四的填充空腔内,匀速转动底板,并刮平树脂配方粉料,让树脂配方粉料均匀一致地覆盖在金属刀头的周围,然后在填充空腔内放置压环,抵压填充好的树脂配方粉料;

14.步骤六,热压固化:将步骤五的组合推入树脂砂轮热压机,按照预设的工艺参数进行固化成型,使得步骤五中的树脂配方粉料形成树脂层;

15.步骤七,树脂开刃:将步骤六中固化成型的产品利用树脂开刃机将树脂开刃,漏出树脂层里面金属刀头的磨削面。

16.进一步地,所述步骤一中,在磨轮基体上加工多个刀头安装槽;

17.所述步骤二中,将各个金属刀头的底端粘接固定于各个刀头安装槽内。

18.进一步地,所述步骤二中,各个金属刀头倾斜安装于各个刀头安装槽内。

19.进一步地,所述金属刀头的倾斜角度为30

°‑

60

°

。

20.进一步地,所述磨轮基体为铝制材质制成。

21.进一步地,在步骤一以及步骤二之间还具有去毛刺步骤,

22.去毛刺步骤,将各个刀头放入去毛刺搅拌机,利用搅拌机内的磨石打磨金属刀头,去除金属刀头上的氧化层。

23.本发明的目的之二采用以下技术方案实现:

24.一种磨轮结构,包括磨轮基体以及多个金属刀头,各个金属刀头的底端涂覆有第一热固胶层,所述第一热固胶层以热压固化的方式固定于所述磨轮基体上;各个金属刀头的内侧面以及外侧面均涂覆有第二热固胶层;所述磨轮基体上设有的内侧以及外侧分别设有第一树脂层以及第二树脂层,所述第一树脂层包覆于各个金属刀头的内侧面并与第二热固胶层热压固化;所述第二树脂层包覆于各个金属刀头的外侧面并与第二热固胶层热压固化。

25.进一步地,所述磨轮基体上设有多个刀头安装槽,多个金属刀头一一对应安装于多个刀头安装槽内。

26.进一步地,所述金属刀头倾斜安装于所述刀头安装槽内。

27.进一步地,所述磨轮基体上的内侧以及外侧分别设有第一树脂填充槽以及第二树脂填充槽,所述第一树脂层以及第二树脂层分别填充于所述第一树脂填充槽以及第二树脂填充槽内。

28.相比现有技术,本发明的有益效果在于:

29.1、其金属刀头与磨轮基体、第一树脂层以及第二树脂层之间均采用热固胶进行热压固化,将树脂粉料层均匀完全包裹磨轮的金属刀头,防止了磨轮在制作过程中其金属刀头的锈蚀,避免了金属磨轮在使用过程中磨边工件出现的崩角烂边现象,维持产品性能稳定,降低磨轮加工磨边工件时的缺陷率。

30.2、由于常规步骤中,磨轮均需要进行热压固化,而本技术方案利用热固胶进行粘合时需进行的“加热固化”环节,不需独立进行,而合并于常规流程中“热压固化”中一并进行,合理利用热压固化步骤,使得金属刀头的安装结构稳定。

31.3、在金属刀头的内、外两侧涂胶,在倒入树脂配方、热压固化步骤时,热固胶加热固化,使刀头和树脂层粘合效果更好,防止后期成型的磨轮中出现刀头脱落、甩出的后果,即通过金属刀头和树脂层之间的热固胶解决此问题,使产品寿命更长,安全性更高。

附图说明

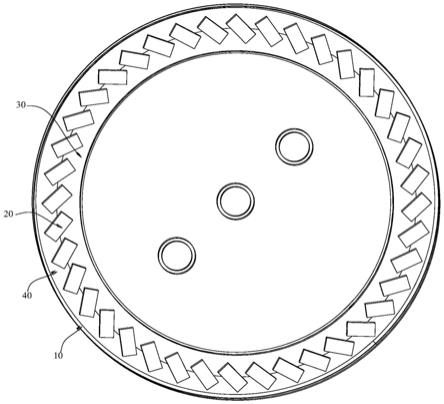

32.图1为本发明的磨轮结构示意图。

33.图中:10、磨轮基体;20、金属刀头;30、第一树脂层;40、第二树脂层。

具体实施方式

34.下面,结合附图以及具体实施方式,对本发明做进一步描述:

35.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本发明。

37.实施例1,

38.一种磨轮制备工艺方法,包括,

39.步骤一,对磨轮基体进行切割加工,将磨轮基体切割形成环状;

40.步骤二,在各个金属刀头的底面涂覆热固胶,将各个金属刀头以粘接的方式固定于环状的磨轮基体上,并形成半成品,即在本步骤二中,可以将金属刀头粘接在磨轮基体上,等待最后的热压固化即可。

41.步骤三,步骤二中的半成品的各个金属刀头的内侧面以及外侧面均涂覆热固胶,在该步骤中,金属刀头的内侧面以及外侧面涂覆的热固胶,都是为了在后期树脂复合工艺中与树脂层进行热压固化进行基础步骤;

42.步骤四,将步骤三中的半成品放入热压模具;

43.热压模具包括模框、模芯以及底板,模芯位于所述模框内,所述模芯的外壁与所述模框的内壁之间留有填充空腔,填充空腔的宽度大于环形金属刀头的内圈与外圈之间的差值,所述底板也位于所述模框内且与所述模芯转动连接,使得所述模框、模芯以及底板能够形成半密闭空间;

44.将环状的磨轮基体安装于底板上,环状的磨轮基体的外侧面与所述模框的内壁贴近,各个金属刀头位于所述填充空腔内;

45.需要说明的是,在该步骤四采用的热压模具为现有技术中的热压模具,即通过将环形的磨轮基体与热压模具的各个部件配合,以便于后续的树脂复合操作。

46.步骤五,树脂复合:将所述树脂配方粉料缓慢地倒入步骤四的填充空腔内,匀速转动所述底板,并刮平树脂配方粉料,让树脂配方粉料均匀一致地覆盖在金属刀头的周围,然后在填充空腔内放置压环,抵压填充好的树脂配方粉料,如此,可以在金属刀头的内侧面以及外侧面更加均匀涂覆树脂层,

47.步骤六,热压固化:将步骤五的组合推入树脂砂轮热压机,按照预设的工艺参数进行固化成型,使得步骤五中的树脂配方粉料形成树脂层;

48.步骤七,树脂开刃:将步骤六中固化成型的产品利用树脂开刃机将树脂开刃,漏出树脂层里面金属刀头的磨削面。

49.在上述步骤后,成型的金属刀头与磨轮基体、第一树脂层以及第二树脂层之间的热固胶均在最后的热压固化过程中,进行热压固化,将树脂粉料层均匀完全包裹磨轮的金属刀头,防止了磨轮在制作过程中其金属刀头的锈蚀,避免了金属磨轮在使用过程中磨边工件出现的崩角烂边现象,维持产品性能稳定,降低磨轮加工磨边工件时的缺陷率。

50.需要说明的是,由于常规步骤中,磨轮均需要进行热压固化,而本技术方案利用热固胶进行粘合时需进行的“加热固化”环节,不需独立进行,而合并于常规流程中“热压固

化”中一并进行,合理利用热压固化步骤,使得金属刀头的安装结构稳定。

51.而经过上述步骤成型的磨轮结构在金属刀头的内、外两侧涂胶,在倒入树脂配方、热压固化步骤时,热固胶加热固化,使刀头和树脂层粘合效果更好,防止后期成型的磨轮中出现刀头脱落、甩出的后果,即通过金属刀头和树脂层之间的热固胶解决此问题,使产品寿命更长,安全性更高。

52.进一步地,所述步骤一中,在磨轮基体上加工多个刀头安装槽,如此,在步骤二中,可以将各个金属刀头的底端粘接固定于各个刀头安装槽内,即各个金属刀头可对应装入对应的刀头安装槽内,进行定位安装,金属刀头的初步定位结构稳定,防止后期热压固化出现移位。此外,金属刀头的底端部分可由刀头安装槽进行限位,防止偏移,后期成型后,刀头也不易与磨轮基体脱离。

53.进一步地,所述步骤二中,各个金属刀头倾斜安装于各个刀头安装槽内,如此,在成型后,各个金属刀头可在磨轮基体上呈齿状结构分布,倾斜分布的齿状结构,由于形成更好的切割角度,所以打磨效果更好。

54.具体本实施例中,上述的金属刀头的倾斜角度为30

°‑

60

°

,倾斜角度过大不易与磨轮基体固定,而倾斜角度过小,则性的切割角度不够锐利,因而申请人选用倾斜角度为30

°‑

60

°

,方便固定,同时又可形成相对锋利的切割角度。

55.进一步地,上述的磨轮基体为铝制材质制成,对比现有技术中的铁质材质,铝制基体具有更加轻便的优点。

56.进一步地,在步骤一以及步骤二之间还具有去毛刺步骤,

57.去毛刺步骤,将各个刀头放入去毛刺搅拌机,利用搅拌机内的磨石打磨金属刀头,去除金属刀头上的氧化层,由于现有技术中的金属刀头采用焊接的方式固定在磨轮基体上,因而不需要涂胶,故而金属刀头上的氧化层不会影响后期的热压固化性能。

58.而本技术方案中的采用热固胶固定,且在金属刀头的底面、内侧面以及外侧面均会涂覆热固胶,故而去除金属刀头上的氧化层,可以使金属刀头上的热固胶与金属刀头更好的结合,便于在最后的热压固化步骤中更好的固定,成型后,金属刀头可以更好的与磨轮基体以及对应的树脂层复合,提高磨轮上金属刀头的稳定性,不易甩出。

59.实施例2,

60.如图1所示的一种磨轮结构,包括磨轮基体10以及多个金属刀头20,在各个金属刀头20的底端涂覆有第一热固胶层,而第一热固胶层以热压固化的方式固定于磨轮基体10上;各个金属刀头20的内侧面以及外侧面均涂覆有第二热固胶层;磨轮基体10上设有的内侧以及外侧分别设有第一树脂层30以及第二树脂层40,第一树脂层30包覆于各个金属刀头20的内侧面并与第二热固胶层热压固化;第二树脂层40包覆于各个金属刀头20的外侧面并与第二热固胶层热压固化。

61.在上述结构基础上,成型的金属刀头20与磨轮基体10、第一树脂层30以及第二树脂层40之间的热固胶均在最后的热压固化过程中,进行热压固化,将树脂粉料层均匀完全包裹磨轮的金属刀头20,防止了磨轮在制作过程中其金属刀头20的锈蚀,避免了金属磨轮在使用过程中磨边工件出现的崩角烂边现象,维持产品性能稳定,降低磨轮加工磨边工件时的缺陷率。

62.需要说明的是,由于在加工磨轮的过程中,磨轮基体10上的金属刀头20均需要进

行热压固化,而本技术方案利用热固胶进行粘合时需进行的“加热固化”环节,不需独立进行,而合并于常规流程中“热压固化”中一并进行,合理利用热压固化步骤,使得金属刀头20的安装结构稳定。

63.而经过上述步骤成型的磨轮结构在金属刀头20的内、外两侧涂胶,在倒入树脂配方、热压固化步骤时,热固胶加热固化,使刀头和树脂层粘合效果更好,防止后期成型的磨轮中出现刀头脱落、甩出的后果,即通过金属刀头20和树脂层之间的热固胶解决此问题,使产品寿命更长,安全性更高。

64.进一步地,磨轮基体10上设有多个刀头安装槽,多个金属刀头20一一对应安装于多个刀头安装槽内。如此,在成型后,各个金属刀头20可在磨轮基体10上呈齿状结构分别,倾斜分布的齿状结构,由于形成更好的切割角度,所以打磨效果更好。

65.进一步地,金属刀头20倾斜安装于刀头安装槽内,如此,在成型后,各个金属刀头20可在磨轮基体10上呈齿状结构分布,倾斜分布的齿状结构,由于形成更好的切割角度,所以打磨效果更好。

66.具体本实施例中,上述的金属刀头20的倾斜角度为30

°‑

60

°

,倾斜角度过大不易与磨轮基体10固定,而倾斜角度过小,则性的切割角度不够锐利,因而申请人选用倾斜角度为30

°‑

60

°

,方便固定,同时又可形成相对锋利的切割角度。

67.进一步地,上述的磨轮基体10为铝制材质制成,对比现有技术中的铁质材质,铝制基体具有更加轻便的优点。

68.进一步地,磨轮基体10上的内侧以及外侧分别设有第一树脂填充槽以及第二树脂填充槽,第一树脂层30以及第二树脂层40分别填充于第一树脂填充槽以及第二树脂填充槽内,如此,第一树脂填充槽以及第二树脂填充槽可以用作第一树脂层30和第二树脂层40在填充时的辅助槽位,第一树脂填充槽以及第二树脂填充槽可以围设于上述刀头安装槽的内侧以及外侧,便于在第一树脂和第二树脂填充后直接包覆于金属刀头20的内侧以及外侧,加工更加方便。

69.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1