一种青花瓷铜工艺品的制作工艺的制作方法

1.本发明涉及一种青花瓷的制作工艺,尤其是一种青花瓷铜工艺品的制作工艺。

背景技术:

2.现有市面上的青花瓷作品主要为采用瓷石、高岭土作为胎体。泥胎的青花瓷具有易变形、易碎、不易加工的缺陷导致其不易长久保存。

3.例如,在中国专利文献上公开的一种“青花瓷的烧制工艺”,其公告号为cn104761239b。该专利公开了一种青花瓷的烧制工艺,包括以下步骤:1)坯料是由坭兴陶土、钾长石、石英、煅烧滑石和硅酸锆组成;釉料是由无铅镉熔块、钾长石、煅烧滑石、硅灰石、坭兴陶土组成;青料是由坯料10~20份、釉料和钴蓝色料组成;2)将坯料制成坯体,修整,后再坯体表面用青料描绘图案或书写文字,然后进行施釉处理,晾干,放入窑内在1060~1160℃下烧制10~15h,冷却后出窑,即为成品。在该专利中,青花瓷具有易变形、易碎、不易加工的缺陷。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种通过对所述瓶口和所述瓶底的处理,使得产品避免掉瓷的现象,且提高了生产效率。

5.为了解决上述技术问题,本发明是通过以下技术方案实现的:

6.一种青花瓷铜工艺品的制作工艺,其特征在于:包括以下步骤:

7.(1)制坯,铸造出铜坯且所述铜坯的瓶口和瓶底设有纹理;

8.(2)预处理,所述铜坯进行打磨处理;

9.(3)嵌釉处理,对所述瓶口和所述瓶底进行嵌釉处理;

10.(4)第一次烧结,将所述步骤(3)所得产品进行烧结;炉温为700℃-800℃,烧结时间为8min-9min;

11.(5)喷涂,经步骤(4)后的铜坯的瓶身部分通过静电附着一层釉料;

12.(6)绘制,将青花料与水调均,调至合适浓度,根据设计需求在所述瓶身部分进行彩绘;

13.(7)罩釉水,在绘制后的产品外面罩上一层釉水;

14.(8)第二次烧结,将罩完釉水后的产品进行烧结;炉温为850℃-900℃,烧结时间为8min-9min;

15.(9)冷却,自然冷却12h-18h;

16.其中,所述步骤(3)中嵌釉处理包括

17.a点蓝,通过点蓝枪、吸管将青花釉料填满所述纹理的凹槽间,并与所述凹槽相平;

18.b烧蓝,所述点蓝后的产品进行烧制;炉温为850℃-900℃,烧制时间为8min-9min;

19.c重复所述点蓝和所述烧蓝,直至所述凹槽内的釉料与所述铜胚外表面持平;

20.d打磨,通过金刚砂石将所得产品表面高出所述凹槽部分的釉料磨平,直至花纹显

露出来;然后用黄石磨去釉料上的火亮、黑丝;再用椴木炭蘸水横、竖再磨,直到产品发出均匀的亮光为止。

21.通过铸造法制造出的铜坯,能够合理设计工艺,缩短产品生产周期,提高了生产效率及产品质量;在上述铜坯的瓶口和瓶底设有纹理,加强了产品的易碎部位,一次成型,极大的节省了人力;在嵌釉处理结束后的第一次烧结和步骤(5)的喷涂,是为了更好的进行绘制,提高了绘制效果;步骤(7)能保护好绘制完成的图案,能保证产品的品相。

22.进一步的,所述步骤(1)中的铜坯为失蜡铸造法制出的紫铜坯。紫铜的熔点高,能够保证釉层瓷化的优秀;且失蜡铸造法能够保证铜坯的精度。

23.进一步的,所述步骤(2)中的还包括对所述瓶口和所述瓶底的激光雕刻。在复杂工艺时,能够制作出各种美丽而形状各异的花纹,提高了生产效率。

24.进一步的,所述制作工艺还包括:精磨,用粗砂石、黄石、木炭分次将凹凸不平之处、线条不畅之处经补釉烧熔后反复打磨,最后用木炭、刮刀将整个产品刮平磨亮;镀金,将产品挂入金液槽中通上电流,在正负极电流的作用下,使之形成一定的电流密度,产品镀好后取出,用清水冲洗干净,再用锯末蚀干。在冷却之后,所得的产品如果有不平之处或别的缺陷,经过上述精磨,产品得以磨平磨亮;为防止外漏铜氧化变黑,使之更耐久、更美观,在精磨过后进行镀金。

25.进一步的,所述步骤(7)中的罩釉水的方法为粘釉或刷釉或浸釉或吹釉。根据实际使用情况进行选择,灵活多用。

26.进一步的,所述步骤(3)烧蓝的温度为850℃、时间为9min;所述步骤(4)中烧结的温度为800℃、时间为8min;所述步骤(8)中烧结的温度为850℃、时间为9min。

27.进一步的,所述步骤(9)中冷却时间为12h。

28.与现有技术相比,本发明的优点是:抗冲击力、防损能力增强,避免掉瓷的现象,且提高了生产效率。

附图说明

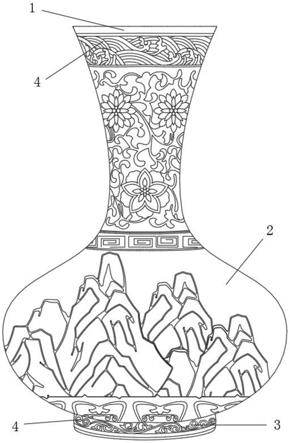

29.图1为本发明的一种工艺品示意图。

30.图中:

31.1、瓶口;2、瓶身;3、瓶底;4、纹理。

具体实施方式

32.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

33.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

35.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

36.本发明一种青花瓷铜工艺品的制作工艺的实施例一,包括以下步骤:

37.(1)制坯,通过失蜡铸造法铸造出紫铜坯且该紫铜坯的瓶口1和瓶底3设有纹理4;

38.(2)预处理,上述铜坯通过机加工得出精细的纹理4,再打磨处理;

39.(3)嵌釉处理,a点蓝,通过点蓝枪、吸管将青花釉料填满所述纹理4的凹槽间,并与所述凹槽相平;b烧蓝,所述点蓝后的产品进行烧制;炉温为850℃,烧制时间为9min;c重复所述点蓝和所述烧蓝三次,直至所述凹槽内的釉料与所述铜胚外表面持平;d打磨,通过金刚砂石将所得产品表面高出所述凹槽部分的釉料磨平,直至花纹显露出来;然后用黄石磨去釉料上的火亮、黑丝;再用椴木炭蘸水横、竖再磨,直到产品发出均匀的亮光为止;

40.(4)第一次烧结,将所述步骤(3)所得产品进行烧结;炉温为700℃,烧结时间为9min;

41.(5)喷涂,经步骤(4)后的铜坯的瓶身2部分通过静电附着一层釉料;

42.(6)绘制,将青花料与水调均,调至合适浓度,根据设计需求在所述瓶身部分进行彩绘;

43.(7)罩釉水,通过浸釉的方式在绘制后的产品外面罩上一层釉水;

44.(8)第二次烧结,将浸釉后的产品进行烧结;炉温为850℃,烧结时间为9min;

45.(9)冷却,自然冷却12h;

46.(10)精磨,用粗砂石、黄石、木炭分次将凹凸不平之处、线条不畅之处经补釉烧熔后反复打磨,最后用木炭、刮刀将整个产品刮平磨亮;

47.(11)镀金,将产品挂入金液槽中通上电流,在正负极电流的作用下,使之形成一定的电流密度,产品镀好后取出,用清水冲洗干净,再用锯末蚀干。

48.本发明一种青花瓷铜工艺品的制作工艺的实施例二,在本实施例中,铜坯材料及处理方式与实施例一中一致,包括以下步骤:

49.(1)制坯,通过失蜡铸造法铸造出紫铜坯且该紫铜坯的瓶口1和瓶底3设有纹理4;

50.(2)预处理,上述铜坯通过机加工得出精细的纹理4,再打磨处理;

51.(3)嵌釉处理,a点蓝,通过点蓝枪、吸管将青花釉料填满所述纹理4的凹槽间,并与所述凹槽相平;b烧蓝,所述点蓝后的产品进行烧制;炉温为900℃,烧制时间为8min;c重复所述点蓝和所述烧蓝三次,直至所述凹槽内的釉料与所述铜胚外表面持平;d打磨,通过金刚砂石将所得产品表面高出所述凹槽部分的釉料磨平,直至花纹显露出来;然后用黄石磨去釉料上的火亮、黑丝;再用椴木炭蘸水横、竖再磨,直到产品发出均匀的亮光为止;

52.(4)第一次烧结,将所述步骤(3)所得产品进行烧结;炉温为800℃,烧结时间为8min;

53.(5)喷涂,经步骤(4)后的铜坯的瓶身2部分通过静电附着一层釉料;

54.(6)绘制,将青花料与水调均,调至合适浓度,根据设计需求在所述瓶身部分进行彩绘;

55.(7)罩釉水,通过浸釉的方式在绘制后的产品外面罩上一层釉水;

56.(8)第二次烧结,将浸釉后的产品进行烧结;炉温为900℃,烧结时间为8min;

57.(9)冷却,自然冷却12h;

58.(10)精磨,用粗砂石、黄石、木炭分次将凹凸不平之处、线条不畅之处经补釉烧熔后反复打磨,最后用木炭、刮刀将整个产品刮平磨亮;

59.(11)镀金,将产品挂入金液槽中通上电流,在正负极电流的作用下,使之形成一定的电流密度,产品镀好后取出,用清水冲洗干净,再用锯末蚀干。

60.本发明一种青花瓷铜工艺品的制作工艺的实施例三,在本实施例中,铜坯材料及处理方式与实施例一中一致,包括以下步骤:

61.(1)制坯,通过失蜡铸造法铸造出紫铜坯且该紫铜坯的瓶口1和瓶底3设有纹理4;

62.(2)预处理,上述铜坯通过机加工得出精细的纹理4,再打磨处理;

63.(3)嵌釉处理,a点蓝,通过点蓝枪、吸管将青花釉料填满所述纹理4的凹槽间,并与所述凹槽相平;b烧蓝,所述点蓝后的产品进行烧制;炉温为900℃,烧制时间为9min;c重复所述点蓝和所述烧蓝三次,直至所述凹槽内的釉料与所述铜胚外表面持平;d打磨,通过金刚砂石将所得产品表面高出所述凹槽部分的釉料磨平,直至花纹显露出来;然后用黄石磨去釉料上的火亮、黑丝;再用椴木炭蘸水横、竖再磨,直到产品发出均匀的亮光为止;

64.(4)第一次烧结,将所述步骤(3)所得产品进行烧结;炉温为800℃,烧结时间为9min;

65.(5)喷涂,经步骤(4)后的铜坯的瓶身2部分通过静电附着一层釉料;

66.(6)绘制,将青花料与水调均,调至合适浓度,根据设计需求在所述瓶身部分进行彩绘;

67.(7)罩釉水,通过浸釉的方式在绘制后的产品外面罩上一层釉水;

68.(8)第二次烧结,将浸釉后的产品进行烧结;炉温为900℃,烧结时间为9min;

69.(9)冷却,自然冷却12h;

70.(10)精磨,用粗砂石、黄石、木炭分次将凹凸不平之处、线条不畅之处经补釉烧熔后反复打磨,最后用木炭、刮刀将整个产品刮平磨亮;

71.(11)镀金,将产品挂入金液槽中通上电流,在正负极电流的作用下,使之形成一定的电流密度,产品镀好后取出,用清水冲洗干净,再用锯末蚀干。

72.相比于传统工艺,该产品的颜色艳丽,层次分明而又富于变化,釉质自然灵动。

73.以上所述仅为本发明的具体实施例,但本发明的技术特征并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1