一种从电炉粉尘中一步回收分离锌铁的方法

1.本发明属于湿法冶金领域,通过提取剂的加入实现从电炉粉尘中一步回收分离锌铁的方法。

背景技术:

2.锌作为一种重要的有色金属在社会生活的各个领域得到了广泛应用,我国锌的生产和消费在全世界排名第一。锌产量和消费量的增加,促使社会对锌的回收、再生和利用给予更多的关注。但中国锌的回收、再生和利用水平却大大落后于世界先进国家的水平,造成了资源、能源的浪费和环境污染。因此提高我国锌的回收、再生和利用水平具有重要意义。

3.电炉粉尘是一种典型的钢铁厂粉尘,主要是在电炉炼钢过程产生,平均每生产一吨钢液会产生10

‑

20千克的粉尘。某厂电炉粉尘的成分如表1所示,fe含量41.15%,zn含量高达11.11%,此外还含有mn,pb,cr等对人体有害的重金属元素。因此,电炉粉尘的直接堆积填埋不仅污染了土壤、水体等,还造成了其中所含的有价金属元素如zn、fe等的浪费。众多冶金工作者进行了很多的研究,以期降低电炉粉尘对环境造成的污染并回收利用其中的有价元素。然而,火法提锌工艺需要较高的温度,较多的还原剂和能量,设备投资也较大,投资回收期较长,一次投入较大且设备维护困难;产品基本为粗产品,需做进一步处理以得到含锌化合物或金属锌。而湿法处理工艺提取电炉粉尘中的锌,其设备简单,一次投资较少,得到的纯金属锌或含锌产品品位高。但是湿法提锌的显著缺点是二次废液产生量大,后续处理比较复杂。此外湿法冶金中碱浸法的锌提取率一般不高,酸浸法则往往将fe和zn以及其他金属一同浸出,导致后续浸出液的净化工序相当复杂,进而使得浸出液中的锌有较大的损失。因此如何高效提取电炉粉尘中的锌同时降低铁的浸出是困扰冶金工作者的一大难题,关于这方面的研究报道很少。此外,电炉粉尘中重金属元素的无害化处理也是相关技术中不可或缺的一环。中国专利cn108531742b公布了一种电炉炼钢含铅锌粉尘的综合回收利用方法,首先将电炉粉尘制成球团,在1150

‑

1250℃下进行还原焙烧,使铅锌还原为单质挥发,含铁物料则形成熔融块。然后收集含铅锌气体和粉尘,通过氧化和冷却得到粗氧化铅和粗氧化锌粉末,之后再通过高温烧结、氧化和冷却得到高纯度的精氧化铅和精氧化锌粉末,最后依次与盐酸和碳酸钠反应得到碳酸铅和碳酸锌。该专利铅锌回收率较高,整体资源利用率高,但是工艺流程复杂,能源消耗高,分离提纯铅锌步骤繁多。因此,如何简化工艺流程、降低能耗是电炉粉尘资源化利用面临的一个严峻问题。

4.七水合硫酸亚铁(绿矾)是硫酸法钛白生产中排放的主要固体废弃物之一。每生产1吨钛白将副产约3.5吨七水合硫酸亚铁。2020年我国硫酸法钛白产量约为320万吨,排放的绿矾1100万吨。绿矾中含有镁、锰、钙、铝等杂质,需要通过重结晶的复杂工序进行提纯,成本较高。通过绿矾热分解的方法制酸,能耗较高,成本高于现有的硫磺制酸。随着钛白粉行业的快速发展,副产物绿矾的利用问题亟待解决。

5.综上上述,本发明利用七水合硫酸亚铁为助剂,将其与电炉粉尘混合焙烧,提取并分离电炉粉尘中的锌元素进入溶液,铁元素则保留在浸出渣中,后续可以直接用于钢铁冶

炼工序。同时因为溶液中浸出的铁极少,浸出液的净化工序大大简化。此外,在此过程中,电炉粉尘中的重金属元素将被固定或浸出,使得最终浸出渣的浸出毒性达标。本发明鉴于钛白固废与危险固废电炉粉尘自身特点,将二者协同处置,实现一步回收分离电炉粉尘中锌铁的目的。

技术实现要素:

6.本发明通过简单的焙烧法,把均匀混合的两种固体反应物(电炉粉尘和七水合硫酸亚铁)放入坩埚中,并在马弗炉里焙烧。待反应完全后,向得到的焙烧产物中加入适量水搅拌,并通过抽滤使固液分离,得到含锌浸出液和含铁浸出渣。该方法简化了传统湿法提锌工艺中浸出液的净化与分离的复杂处理工艺,实现一步回收分离锌铁的目的。

7.一种从电炉粉尘中一步回收分离锌铁的方法,其特征在通过提取剂七水合硫酸亚铁的加入,可以达到一步回收分离锌铁的目的,简化了浸出液的净化与分离工艺。具体步骤为:

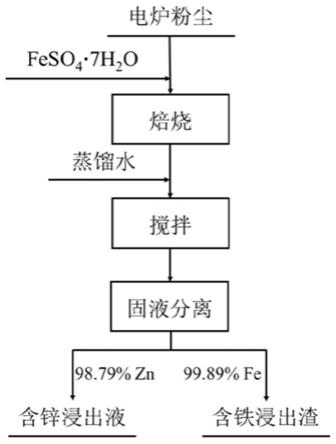

8.(1)将电炉粉尘与提取剂按照质量比1:1

‑

1:5均匀混合后置于坩埚中,再放入马弗炉中,以500

‑

800℃焙烧1

‑

5h,然后冷却至室温得到焙烧产物。

9.(2)将步骤(1)中得到的焙烧产物置于250ml烧杯中,再往烧杯中加入50

‑

250ml的蒸馏水,并在20

‑

80℃下磁力搅拌30

‑

120min。然后通过抽滤将固液分离,得到含锌浸出液和含铁浸出渣。

10.其中步骤(1)中电炉粉尘中锌的主要存在状态为znfe2o4及zno。

11.其中步骤(1)中提取剂为七水合硫酸亚铁(feso4·

7h2o)。

12.本发明可以实现一步回收分离锌铁的目的,锌的浸出率高达98.79%,铁的浸出率仅为0.11%,绝大部分铁留在浸出渣中。

13.本发明采用条件温和的焙烧法,通过采用合适的提取剂,可以达到从电炉粉尘中一步回收分离锌铁的目的,简化了浸出液的净化过程,且含铁的浸出渣易于通过抽滤分离,为锌的选择性高效提取提供新的思路。

14.本发明从电炉粉尘中提锌,不但有助于缓解锌矿资源的过度开采,增加再生锌的生产途径,最重要的是本发明能够从含锌较低的电炉粉尘中选择性高效提取锌,使得后续对浸出液的净化变得简单。该方法不但工艺流程简单,也能够高效的提取电炉粉尘中的锌,并将绝大部分的铁留在浸出渣中。

附图说明:

15.图1:从电炉粉尘中一步回收分离锌铁的工艺流程图,

16.图2:电炉粉尘、焙烧产物和浸出渣的xrd图。

具体实施方式:

17.1.原料选取

18.原料为电炉粉尘,其化学分析结果如表1所示,物相如图2所示:

19.表1:电炉粉尘的化学成分(wt.%)

20.2.提取步骤:见图1

21.2.1实施实例1

22.(1)将电炉粉尘与提取剂按照质量比1:1.5均匀混合后置于坩埚中,再放入马弗炉中,以600℃焙烧3h,然后冷却至室温得到焙烧产物。

23.(2)将步骤(1)中得到的焙烧产物置于250ml烧杯中,再往烧杯中加入100ml蒸馏水,在20℃下磁力搅拌1h。然后通过抽滤将固液分离,得到含锌浸出液和含铁浸出渣。通过icp测试得到锌的浸出率为98.61%,铁的浸出率为5.49%。

24.2.2实施实例2

25.(1)将电炉粉尘与提取剂按照质量比1:1.5均匀混合后置于坩埚中,再放入马弗炉中,以675℃焙烧3h,然后冷却至室温得到焙烧产物。

26.(2)将步骤(1)中得到的焙烧产物置于250ml烧杯中,再往烧杯中加入100ml蒸馏水,在20℃下磁力搅拌1h。然后通过抽滤将固液分离,得到含锌浸出液和含铁浸出渣。通过icp测试得到锌的浸出率为98.79%,铁的浸出率为0.11%。

27.2.3实施实例3

28.(1)将电炉粉尘与提取剂按照质量比1:3均匀混合后置于坩埚中,再放入马弗炉中,以650℃焙烧3h,然后冷却至室温得到焙烧产物。

29.(2)将步骤(1)中得到的焙烧产物置于250ml烧杯中,再往烧杯中加入100ml蒸馏水,在20℃下磁力搅拌1h。然后通过抽滤将固液分离,得到含锌浸出液和含铁浸出渣。通过icp测试得到锌的浸出率为100%,铁的浸出率为11.40%。

30.2.4实施实例4

31.(1)将电炉粉尘与提取剂按照质量比1:1.5均匀混合后置于坩埚中,再放入马弗炉中,以675℃焙烧5h,然后冷却至室温得到焙烧产物。

32.(2)将步骤(1)中得到的焙烧产物置于250ml烧杯中,再往烧杯中加入100ml蒸馏水,在20℃下磁力搅拌1h。然后通过抽滤将固液分离,得到含锌浸出液和含铁浸出渣。通过icp测试得到锌的浸出率为82.92%,铁的浸出率为0.01%。

33.最后应说明的是:以上实施实例仅用以说明本发明的技术方案,本发明不但适用于钢铁厂粉尘废料,同时适用于炼锌厂、电镀厂、机械厂、矿物加工厂等工业废料,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1