一种减少点腐蚀的钨插塞化学机械抛光液及其应用的制作方法

1.本发明涉及化学机械抛光技术领域,具体涉及一种减少点腐蚀的钨插塞化学机械抛光液及其应用。

背景技术:

2.随着半导体技术的不断发展,以及大规模集成电路互连层的不断增加,导电层和绝缘介质层的平坦化技术变得尤为关键。二十世纪八十年代,由ibm公司首创的化学机械抛光(cmp)技术被认为是目前全局平坦化的最有效的方法。

3.化学机械抛光(cmp)由化学作用、机械作用以及这两种作用结合而成。它通常由一个带有抛光垫的研磨台,及一个用于承载芯片的研磨头组成。其中研磨头固定住芯片,然后将芯片的正面压在抛光垫上。当进行化学机械抛光时,研磨头在抛光垫上线性移动或与研磨台同向旋转。与此同时,含有研磨剂的浆液被滴到抛光垫上,并因离心作用平铺在抛光垫上。芯片表面在机械和化学的双重作用下实现全局平坦化。

4.对金属层化学机械抛光(cmp)的主要机制被认为是:氧化剂先将金属表面氧化成膜,以二氧化硅和氧化铝为代表的研磨剂将该层氧化膜机械去除,产生新的金属表面继续被氧化,这两种作用协同进行。

5.作为化学机械抛光(cmp)对象之一的金属钨,在高电流密度下,抗电子迁移能力强,并且能够与硅形成很好的欧姆接触,所以可作为接触窗及介层洞的填充金属及扩散阻挡层。

6.现有fab厂商为了提高产能,各大fab厂家对钨化学抛光液的要求是尽可能的提高抛光速率,从而提升产量。但钨化学机械抛光的主要机理是化学机械作用两者共同对钨插塞进行平坦化处理过程,其中的化学作用为主,机械作用为辅,其中提高抛光速率的关键步骤是化学腐蚀作用,而化学腐蚀作用越强,生成的产物越多,抛光速率越快,但强烈的化学腐蚀作用,对金属而言会造成大量的点腐蚀的发生,从而对wafer造成损害,从而使fab厂商的芯片良率急剧下降,造成巨大的经济损失。

7.因此在保证高的钨化学机械抛光速率的同时,也要尽量减少点腐蚀的发生是非常有必要的。

技术实现要素:

8.为了解决上述问题,本发明提供了一种减少点腐蚀的钨插塞化学机械抛光液,通过添加点腐蚀抑制剂,能保证钨化学机械抛光液在兼具高抛光速率的同时,还能减少点腐蚀的发生,从而提高wafer的良率。

9.本发明的另一目的在于提供这种减少点腐蚀的钨插塞化学机械抛光液在钨化学机械抛光中的应用。

10.为实现以上发明目的,本发明采用如下的技术方案:

11.一种减少点腐蚀的钨插塞化学机械抛光液,包含如下质量百分含量的组分:2%

‑

20%的研磨剂、0.5%~5%的氧化剂、0.01%~0.5%钨催化剂,0.01%

‑

0.05%的点腐蚀抑制剂,其余部分为去离子水。

12.在一个具体的实施方案中,所述点腐蚀抑制剂选自以sp2杂化连接的碳原子紧密堆积的含有羟基官能团化合物。

13.在一个优选的实施方案中,所述点腐蚀抑制剂选自羟基化石墨烯和/或羟基化碳纳米管。

14.在一个具体的实施方案中,所述研磨剂为气相二氧化硅,优选为商用电子级气相二氧化硅;更优选地,所述气相二氧化硅的比表面积为80

‑

120m2/g;进一步优选地,所述气相二氧化硅在水溶液中的粒径为100

‑

180nm。

15.在一个具体的实施方案中,所述的氧化剂选自过氧化氢、过硫酸钾、过硫酸铵、次氯酸钠或次氯酸钾中的一种或多种;优选为过氧化氢。

16.在一个具体的实施方案中,所述钨催化剂为铁盐,优选为硝酸铁。

17.在一个具体的实施方案中,所述去离子水为超纯水,所述超纯水的电阻率不低于18兆欧。

18.在一个具体的实施方案中,所述钨插塞化学机械抛光液的ph值为2.0

‑

2.5。

19.在一个具体的实施方案中,所述羟基化石墨烯或羟基化碳纳米管采用如下的方法制备得到:

20.1)将石墨烯粉或碳纳米管溶于水,搅拌15

‑

20min,得到a溶液;

21.2)向a溶液中加入fecl2,搅拌20

‑

30min,得到b溶液;优选地,fecl2加入量为石墨烯粉或者碳纳米管质量的10倍;

22.3)向b溶液中加入30%质量浓度的双氧水,加入双氧水的量为石墨烯粉或者碳碳纳米管质量的30

‑

50倍,搅拌20

‑

30min,即可得到羟基化石墨烯或羟基化碳纳米管。

23.本发明的再一方面,前述的减少点腐蚀的钨插塞化学机械抛光液在钨化学机械抛光中的应用。

24.与现有技术相比,本发明的优点在于:

25.本发明的减少点腐蚀的钨插塞化学机械抛光液通过上述添加点腐蚀抑制剂手段来减少钨插塞在抛光期间造成的点腐蚀,有效提高了wafer的良率,从而实现在半导体领域特别是化学机械抛光中的应用。

26.本发明的点腐蚀抑制剂为sp2杂化连接的碳原子紧密堆积的含有羟基官能团化合物,其之所以可以作为点腐蚀抑制剂的主要原因在于,该化合物具有良好的导电性,形成的电化学腐蚀是均匀的,可以避免点腐蚀,即避免了局部腐蚀现象的发生。同时,本发明的点腐蚀抑制剂还含有大量的羟基,能跟气相二氧化硅络合,提高气相二氧化硅在抛光液体系中的稳定性。

具体实施方式

27.为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

28.一种减少点腐蚀的钨插塞化学机械抛光液,包括研磨剂、氧化剂、催化剂、点腐蚀

抑制剂,其余部分为去离子水。

29.一个优选的方案中,所述减少点腐蚀的钨插塞化学机械抛光液,包含如下质量百分含量的组分:2%

‑

20%的研磨剂、0.5%~5%的氧化剂、0.01%~0.5%钨催化剂,0.01%

‑

0.05%的点腐蚀抑制剂,其余部分为去离子水,其中,所述点腐蚀抑制剂以sp2杂化连接的碳原子紧密堆积的含有羟基官能团化合物为羟基化碳纳米管、羟基化石墨烯中的至少任一种。即以所述抛光液为100%计,其中研磨剂占2

‑

20%、氧化剂为0.5

‑

5%、钨催化剂0.01

‑

0.5%、点腐蚀抑制剂0.05

‑

5%,余量为水。

30.其中,作为所述的研磨剂,例如为气相二氧化硅,所述气相二氧化硅可以为商业的气相二氧化硅,优选为比表面积80

‑

120m2/g的气相二氧化硅,所述气相二氧化硅溶解在水中的水溶液的二氧化硅胶体粒子有效粒径为100nm

‑

180nm。所述有效粒径例如可以采用动态光散射法dls方法检测得到。所述抛光液中气相二氧化硅的质量百分含量为2%

‑

20%,例如包括但不限于2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%,优选为5%

‑

15%。

31.作为所述的氧化剂,例如为过氧化氢、过硫酸钾、过硫酸铵、次氯酸钠或次酸钾中的一种或多种,优选为过氧化氢,即双氧水。所述抛光液中氧化剂的质量百分比含量为0.5%

‑

5%,例如包括但不限于0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%,优选为1%

‑

3%。所述氧化剂优选在使用前加入,避免过早加入导致提前分解,这是本领域技术人员所熟知的。

32.作为所述钨催化剂,可以为铁盐,即含有铁离子的盐类化合物,例如包括但不限于铁的硝酸盐、盐酸盐、硫酸盐、盐酸盐等,优选为硝酸铁,其硝酸根离子和铁离子均能起作用。在双氧水氧化剂存在下,发生芬顿反应,促进化学机械抛光进程,提高抛光速率。所述抛光液中催化剂硝酸铁的质量百分比含量为0.01%

‑

0.5%,例如包括但不限于0.01%、0.015%、0.02%、0.025%、0.03%、0.035%、0.04%、0.045%、0.5%,优选为0.05%

‑

0.2%。

33.作为所述的点腐蚀抑制剂,选自一种以sp2杂化连接的碳原子紧密堆积的含有羟基官能团化合物,例如羟基化碳纳米管、羟基化石墨烯中的至少任一种,这种物质具有优异的导电性能,能使wafer表面形成均匀的电化学腐蚀,减少局部腐蚀的发生,同时具有羟基,能跟气相二氧化硅络合,提高气相二氧化硅在体系中的稳定性。所述羟基化碳纳米管、羟基化石墨烯可以自制或商业途径购买得到,只要碳纳米管或石墨烯表面带有一定量的羟基即可,例如羟基含量一般为1%

‑

5%。所述抛光液中点腐蚀抑制剂的质量百分比含量为0.01%

‑

0.05%,例如包括但不限于0.01%、0.02%、0.025%、0.03%、0.035%、0.04%、0.045%、0.05%,优选为0.01%

‑

0.035%。

34.其中的羟基化石墨烯或羟基化碳纳米管可以采用如下的方法制备得到:

35.1)将石墨烯粉或碳纳米管溶于水,搅拌15

‑

20min,得到a溶液;

36.2)向a溶液中加入fecl2,搅拌20

‑

30min,得到b溶液;优选地,fecl2加入量为石墨烯粉或者碳纳米管质量的10

‑

20倍

37.3)向b溶液中加入30%含量的双氧水,加入双氧水的量为石墨烯粉或者碳碳纳米管质量的30

‑

50倍双氧水,搅拌20

‑

30min,即可得到羟基化石墨烯或羟基化碳纳米管。

38.通常,所述减少点腐蚀的钨插塞化学机械抛光液的ph值为2.0

‑

2.5,可采用酸或碱

进行调节,例如采用氢氧化钾或硝酸调节ph值,还可以采用本领域常用的酸或碱进行调节。

39.其中,氧化剂还可以在使用前加入,本领域技术人员可以理解的是,这也应在本发明的保护范围内。

40.下面通过更具体的实施例进一步解释说明本发明,但不构成任何的限制。

41.以下实施例或对比例用到的主要原料来源如下:

42.气相二氧化硅,德国赢创aerisol,微米级,比表面积90g/m2;

43.碳纳米管(不带羟基)、石墨烯(不带羟基),商业化羟基碳纳米管xfs17,商业化羟基石墨烯xf002,先丰纳米股份有限公司。

44.主要检测方法如下:

45.抛光速率mrr(埃/分钟):钨经过化学机械抛光后,用测厚仪和天平测量钨靶材抛光前后的厚度差和质量差来评价抛光速率;

46.点腐蚀:用显微镜对钨靶材进行检测,记录点腐蚀的数量。

47.以上测试方法均采用行业内标准工艺,在此不予赘述。

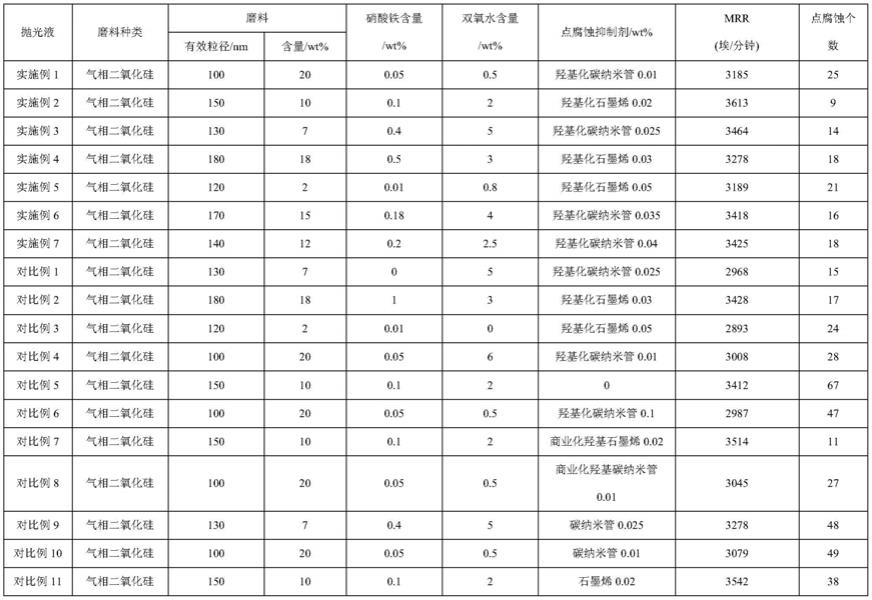

48.以下实施例和对比例的抛光液按下表中各组分的成分及含量进行配制,其中,实施例1

‑

7和对比例1

‑

6中羟基化石墨烯或羟基化碳纳米管制备工艺如下:

49.1)将0.1g石墨烯粉或者碳纳米管溶于500g水,搅拌15min,得a溶液;

50.2)向a溶液中加入1.5gfecl2,搅拌20min,得b溶液;

51.3)向b溶液中加入30%浓度的双氧水5g,搅拌20min,即可得到羟基化石墨烯或羟基化碳纳米管,抽滤、烘干备用。

[0052][0053]

按照表中的配方配制化学机械抛光液,混合均匀,用硝酸或koh调节ph值至2.0

‑

2.5,使用前加入0.5%

‑

5%的双氧水,并用水补足质量百分比至100%,得到本发明各实施例及对比例的减少点腐蚀的钨插塞抛光液。

[0054]

分别使用上述实施例和对比例的化学机械抛光液对含有钨的晶圆进行抛光。抛光

条件为:采用mirra抛光机进行抛光,使用ic1010抛光垫,抛光压力为4.2psi,抛光液流量150ml/min。测量上述抛光液对钨抛光速率,并同时采用生物显微镜对抛光后的钨靶材进行点腐蚀检测,检测结果列入上表中。

[0055]

由上述实施例1、3

‑

5与对比例1

‑

4可以发现,硝酸铁和双氧水的浓度必须在一定范围内才能对钨抛光速率的提升有一定的效果。

[0056]

由上述实施例1

‑

2与对比例5

‑

6可以发现,点腐蚀抑制剂羟基化碳纳米管、羟基化石墨烯的浓度在一定范围内在减少点腐蚀个数方面有着优异的效果。

[0057]

由上述实施例1

‑

2与对比例7

‑

8可以发现,该发明中自制的带羟基的碳纳米管或羟基化石墨烯与商业化羟基石墨烯和商业化羟基碳纳米管相比,具有更优的抛光速率和控制点腐蚀效果,但商业化羟基石墨烯和商业化羟基碳纳米管与不带羟基的石墨烯和碳纳米管相比,在控制点腐蚀效果方面仍具有较大优势,因此商业化的羟基石墨烯和商业化羟基碳纳米管也应在本发明的保护范围以内。

[0058]

由上述实施例3与对比例9

‑

11相比可以发现,不带羟基的碳纳米管在控制点腐蚀方面与羟基化碳纳米管有较大的差异。

[0059]

综上,相对于现有技术,本发明的抛光液用于钨化学机械抛光过程中,在使用气相二氧化硅作为磨料并添加氧化剂双氧水和催化剂硝酸铁之后其抛光速率有了很大的提升,并且在添加合适量的点腐蚀抑制剂后,对点腐蚀情况有着极大的改善,对钨的化学机械抛光具有积极效果。

[0060]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1