1.本发明涉及砂轮生产技术领域,尤其涉及一种特种合金钢坯修磨砂轮的制造方法。

背景技术:2.砂轮又称固结磨具,砂轮是由结合剂将普通磨料固结成一定形状(多数为圆形,中央有通孔),并具有一定强度的固结磨具。其一般由磨料、结合剂和气孔构成,这三部分常称为固结磨具的三要素。按照结合剂的不同分类,常见的有陶瓷(结合剂)砂轮、树脂(结合剂)砂轮、橡胶(结合剂)砂轮。砂轮是磨具中用量最大、使用面最广的一种,使用时高速旋转,可对金属或非金属工件的外圆、内圆、平面和各种型面等进行粗磨、半精磨和精磨以及开槽和切断等。

3.生产各种合金坯件及合金钢铸件,其表面都需要进行修磨,则需要使用到修磨砂轮,目前的修磨砂轮存在砂轮修磨效率低,砂轮耐用度低,砂轮的安全性能低等相关问题。

4.因此,有必要开发一种特种合金钢坯修磨砂轮的制造方法,能够提高修磨砂轮的磨削效率,耐用度及安全性能。

技术实现要素:5.本发明旨在解决现有技术或相关技术中存在的技术问题之一。

6.为此本发明提出了一种特种合金钢坯修磨砂轮的制造方法。

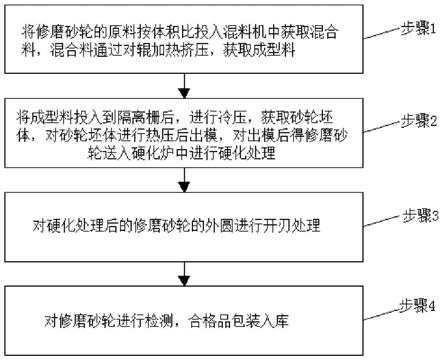

7.有鉴于此,本发明提出了一种特种合金钢坯修磨砂轮的制造方法,所述制造方法包括:

8.步骤1,将修磨砂轮的原料按体积比投入混料机中获取混合料,所述混合料通过对辊加热挤压,获取成型料;

9.步骤2,将所述成型料投入到隔离栅后,进行冷压,获取砂轮坯体,对所述砂轮坯体进行热压后出模,对出模后得所述修磨砂轮送入硬化炉中进行硬化处理;

10.步骤3,对所述硬化处理后的所述修磨砂轮的外圆进行开刃处理;

11.步骤4,对所述修磨砂轮进行检测,合格品包装入库。

12.进一步地,所述修磨砂轮的原料按体积比包括:

13.40%≤锆刚玉≤65%,20%≤酚醛树脂≤30%,1.5%≤糠醛树脂≤2.5%,5%≤氧化钙≤10%,2%≤硫化铁≤3%,1%≤蒽油≤1.5%,其中,粉体料为酚醛树脂、氧化钙、硫化铁,液体料为糠醛树脂、蒽油,锆刚玉为粒度砂。

14.进一步地,所述步骤1包括:

15.步骤101,将所述酚醛树脂、所述氧化钙和所述硫化铁的粉体料密闭混料罐中高速搅拌混制5分钟至6分钟,直至均匀,获取初始混合料取出备用;

16.步骤102,将所述锆刚玉放入所述混料罐中,加入所述糠醛树脂混制3分钟至4分钟,再将所述初始混合料投入所述混料罐中混制5分钟至6分钟,最后加入所述蒽油混制3分

钟至4分钟,获取所述混合料;

17.步骤103,将所述混合料通过所述对辊加热挤压,挤压后的所述混合料通过筛子筛松,获取所述成型料。

18.进一步地,所述步骤102中,所述混料罐的混合过程,所述原料温度保持在40℃至45℃。

19.进一步地,所述步骤2包括:

20.步骤201,组装模具:将下模板、芯棒、模套按顺序组装在一起,并将所述隔离栅放入所述模套内;

21.步骤202,将所述成型料按6等份称重,依次投入所述隔离栅中,摊平后撤掉所述隔离栅,将料面刮平,放入上模板送入压机压头下部,进行冷压,获取所述砂轮坯体;

22.步骤203,将所述砂轮坯体送入带有加热板的油压机上进行热压后出模;

23.步骤204,将出模后得所述砂轮坯体,集中装入所述硬化炉中,按硬化曲线升温进行再次硬化,以提高所述砂轮坯体的硬化率。

24.进一步地,所述热压时,热压温度为175℃至180℃,并保温30分钟。

25.进一步地,所述隔离栅为将所述模具内腔按圆周360

°

分成6等分,制成所述隔离栅,所述隔离栅由薄钢板制成。

26.进一步地,所述检测包括:尺寸检测、平衡检测、硬度检测和强度检测。

27.进一步地,在获取所述混合料之前还包括将所述原料放入干燥室或干燥箱内加热将游离水挥发掉,将去除游离水的所述原料放入专用烘箱48小时至50小时去除所述原料中的平衡水。

28.进一步地,所述专用烘箱包括加温装置、保温装置和排风扇。

29.本发明提供的技术方案可以包括以下有益效果:

30.通过对辊加热对混合料进行加热挤压,使混合料中的磨料颗粒与粉体辅料能充分粘结在一起,加热挤压后的混合料通过筛子筛松,提高混合料的均匀性,解决了混合料容易分层和聚堆的问题,成型时用隔离栅将成型料等分投料,保证了砂轮平衡性能的提高,提高了砂轮的应用质量,进而提高修磨砂轮的磨削效率,耐用度及安全性能。

31.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

附图说明

32.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

34.图1示出了根据本发明一个实施例的特种合金钢坯修磨砂轮的制造方法的流程示意图;

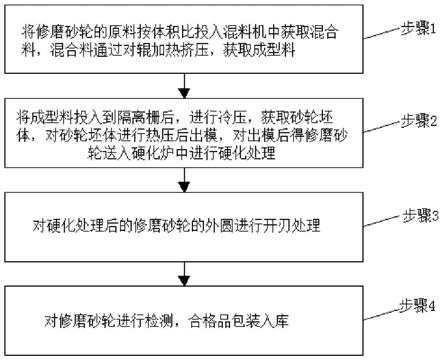

35.图2示出了根据本发明一个实施例的步骤1的流程示意图;

36.图3示出了根据本发明一个实施例的步骤2的流程示意图;

37.图4a示出了根据本发明一个实施例的隔离栅的安装示意图;

38.图4b示出了图4a的俯视图。

39.其中,图4中的附图标记与部件名称之间的对应关系为:

40.1隔离栅,101栅叶,2下模板,3芯棒,4模套,5加高芯棒,6加高模套。

具体实施方式

41.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

42.图1示出了根据本发明一个实施例的特种合金钢坯修磨砂轮的制造方法的流程示意图。

43.如图1所示,本实施例提供了一种特种合金钢坯修磨砂轮的制造方法,该制造方法包括:

44.步骤1,将修磨砂轮的原料按体积比投入混料机中获取混合料,混合料通过对辊加热挤压,获取成型料;

45.步骤2,将成型料投入到隔离栅后,进行冷压,获取砂轮坯体,对砂轮坯体进行热压后出模,对出模后得修磨砂轮送入硬化炉中进行硬化处理;

46.步骤3,对硬化处理后的修磨砂轮的外圆进行开刃处理;

47.步骤4,对修磨砂轮进行检测,合格品包装入库。

48.通过对辊加热对混合料进行加热挤压,使混合料中的磨料颗粒与粉体辅料能充分粘结在一起,加热挤压后的混合料通过筛子筛松,提高混合料的均匀性,解决了混合料容易分层和聚堆的问题,成型时用隔离栅将成型料等分投料,保证了砂轮平衡性能的提高,提高了砂轮的应用质量,进而提高修磨砂轮的磨削效率,耐用度及安全性能。

49.其中,安全性能从两个方面说明:第一影响修磨砂轮强度的是修磨砂轮旋转时产生的离心力,离心力是修磨砂轮不平衡重量引起的,即f=ma,f为离心力,m为不平衡重量,a为加速度,那么m越大离心力就越大,反之就小,本技术减小了不平衡重量,进而提高了修磨砂轮的强度;第二由于混合料均匀,投料也均匀了,结合剂对磨料的把持力就均匀了,不会产生薄弱环节,从而提高了修磨砂轮的强度,修磨砂轮的强度得到了提高,这样修磨砂轮安全性就得到了提高。

50.其中,修磨砂轮的原料按体积比包括:

51.40%≤锆刚玉≤65%,20%≤酚醛树脂≤30%,1.5%≤糠醛树脂≤2.5%,5%≤氧化钙≤10%,2%≤硫化铁≤3%,1%≤蒽油≤1.5%,其中,粉体料为酚醛树脂、氧化钙、硫化铁,液体料为糠醛树脂、蒽油,锆刚玉为粒度砂。

52.其中,传统配方是以重量比形成的,本修磨砂轮是以体积比来设计配方,体积比配方的优点是可以直观的表现出修磨砂轮的使用性能,可以根据用户对磨削性能的要求,直接调整配方,需要修磨砂轮磨削效率高,可选择锆刚玉(磨料)体积低一些,需要修磨砂轮耐用度高时,可选择磨料体积高一些,两方面都要兼顾时,可折中考虑。

53.需要说明的是,锆刚玉为主料,酚醛树脂为结合剂,糠醛树脂为润湿剂,氧化钙为

吸湿剂,硫化铁为润滑剂,蒽油为消尘剂。

54.更进一步地,本技术中砂轮的成型密度:2.4g/cm3~3.55g/cm3,砂轮的生产要有原料的配比,还要有砂轮的成型密度,这样才可以根据砂轮的规格尺寸,计算出砂轮的体积,乘以砂轮的成型密度,得出砂轮的成型单重,将混好的成型料按成型单重称量,投入到模具中进行压制成型,成型密度是调整砂轮硬度的因素之一。

55.图2示出了根据本发明一个实施例的步骤1的流程示意图。

56.如图2所示,步骤1包括:

57.步骤101,将酚醛树脂、氧化钙和硫化铁的粉体料密闭混料罐中高速搅拌混制5分钟至6分钟,直至均匀,获取初始混合料取出备用;

58.步骤102,将锆刚玉放入混料罐中,加入糠醛树脂混制3分钟至4分钟,再将初始混合料投入混料罐中混制5分钟至6分钟,最后加入蒽油混制3分钟至4分钟,获取混合料;

59.步骤103,将混合料通过对辊加热挤压,挤压后的混合料通过筛子筛松,获取成型料。

60.通过步骤101和步骤102生产出来的混合料物料松散,不结块,但存在的问题是物料分层,主料聚堆,这样会使成型后的砂轮坯体组织不均匀,这样混合的物料称之为预混料,必须进行处理,使主、辅料不分层,不聚堆,使之成为便于成型的合格成型料,步骤103中则将预混料通过对辊进行挤压,使得预混料中的主料与辅料粘结在一起,避免了主料与辅料的分层与聚堆。具体方法是:将对辊的两辊距调整到适当的间隙,并在两个辊子上安装加热装置,可以使对辊对预混料挤压的同时,对预混料进行加热,使得预混料中的主、辅料更好的粘结在一起。

61.需要说明的是,预混料通过对辊的间隙后,由于对辊产生的挤压作用,就形成了块状物料,将这种对辊挤压后的物料收集到料箱内,由于对辊上有加热装置,需要经过自然冷却后,再经过筛子筛松即为成型料,这样处理的成型料优点是主、辅料可以均匀的粘结在一起,不分层,不聚堆,不结块,适合成型时投料、搅拌、刮平等操作。

62.进一步地,步骤102中,混料罐的混合过程,原料温度保持在40℃至45℃。

63.原料温度保持在40℃至45℃,容易使混合料挤压后粘结一起,又不能使混合料发生硬化反应。

64.图3示出了根据本发明一个实施例的步骤2的流程示意图。

65.如图3所示,步骤2包括:

66.步骤201,组装模具:将下模板、芯棒、模套按顺序组装在一起,并将隔离栅放入模套内;

67.步骤202,将成型料按6等份称重,依次投入隔离栅中,摊平后撤掉隔离栅,将料面刮平,放入上模板送入压机压头下部,进行冷压,获取砂轮坯体;

68.步骤203,将砂轮坯体送入带有加热板的油压机上进行热压后出模;

69.步骤204,将出模后得砂轮坯体,集中装入硬化炉中,按硬化曲线升温进行再次硬化,以提高砂轮坯体的硬化率。

70.图4a示出了根据本发明一个实施例的隔离栅的安装示意图;图4b示出了图4a的俯视图。

71.如图4a所示,放置好下模板2,在下模板2的中心放置处芯棒3,最后将模套4外套在

下模板2外,在模套4和芯棒3的上方分别放置加高模套6和加高芯棒5,最后将隔离栅1放入模套4内。

72.需要说明的是,芯棒3的制做的原则是直径较小的可以做成实心的,直径较大的可以做成空心的,主要是为了减轻重量,芯棒3的直径的尺寸就是修磨砂轮孔径尺寸;加高模套6和加高芯棒5的作用:本产品分为冷压和热压,冷压时用加高模套6和加高芯棒5将成型料完全投入到模腔内,经冷压后,砂轮坯体压缩,即可将加高模套6和加高芯棒5撤掉,以便热压时,有利于油压机上的加热板对其加热,因为砂轮坯体厚度上的压缩比是1:(1.8~2.2),即投料高度是成品砂轮厚度的1.8~2.2倍,所以模套及芯棒设计成上下两部分。

73.如图4b所示,隔离栅1为将模腔按圆周360

°

分成6等分,安装栅叶101制成隔离栅1,隔离栅1由薄钢板制成。

74.现有技术中,成型料的投料工序存在容易集中在一起,对摊料、搅料、刮料带来操作上的不便的问题无法保证成型料均匀的分布在模具内,由于投料不均匀,给后续操作带来了问题,为解决这一问题,将模具内腔按圆周360

°

分成6等分,制做一个隔离栅,放入模腔内,隔离栅外圆与模套内圆相对接,内孔套入芯棒。这样将模具内腔分隔成6等分的区域,再将成型料按单重平均分成6份,分别投入到模具内腔的6等分区域,再将每个区域的料面摊平,撤掉隔离栅,再刮平料面,放入上压板进行压制。这样的工艺操作相对的减少了成型料投料时堆集的概率,提高了成型料均匀分布的概率,进而提高了砂轮的平衡性能。

75.需要说明的是,砂轮平衡性能是砂轮的一个特性参数,是成品砂轮必须检测的一个项目,它可以影响砂轮的强度,砂轮的使用寿命,被加工工件的加工质量,也可影响磨床的使用性能等。

76.进一步地,热压时,热压温度为175℃至180℃,并保温30分钟。

77.需要说明的是,酚醛树脂(结合剂)低于这个温度时,硬化不充分,高于这个温度时,容易碳化,这都会降低砂轮的强度和使用寿命。

78.进一步地,检测包括:尺寸检测、平衡检测、硬度检测和强度检测。

79.其中,各项目的检测要求按国家标准评判。

80.进一步地,在获取混合料之前还包括将原料放入干燥室或干燥箱内加热将游离水挥发掉,将去除游离水的原料放入专用烘箱48小时至50小时去除原料中的平衡水。

81.其中,专用烘箱包括加温装置、保温装置和排风扇。

82.需要说明的是,进厂的固体原料必须对所含水分进行除水处理,原料所含水分有两种,即游离水和平衡水,对于游离水可以用干燥的方法除掉,将原料放入干燥室或干燥箱内加热将其水分挥发掉,然后再控制平衡水,控制平衡水的方法是制造一个专用烘箱,专用烘箱设有加温装置和保温装置,还要安装一台排风扇,再将专用烘箱内的湿度控制在一个标准的范围内,再将除掉游离水的原料放入专用烘箱内储存48小时,再对原料进行检测,经过检测合格后,方可使用。对于液体材料进厂检测时,如果不合格,可返回生产厂家进行处理。原料水分的控制是保证产品质量的关键因素之一,保持原料的水分含量,保证混合后的成型料是干燥的,松散性大,流动性大,它可直接影响结合剂(酚醛树脂)对磨料(锆刚玉)的把持力,进而影响砂轮的耐用度。

83.其中,湿度控制的范围为2%至3%。

84.实施例1

85.实施例1以磨削耐磨钢(硅锰合金钢)为例。

86.1、配方设计:锆刚玉体积为65%,酚醛树脂体积为18%,糠醛树脂体积为2.0%,氧化钙体积为5%,硫化铁体积为2.5%,蒽油体积为1%,气孔体积为6.5%,砂轮密度为2.9g/cm3,其中,成型砂轮的规格为400

×

40

×

127(单位:mm),成型砂轮数量为10片,本实施例按体积比获得的原料单质量分别为:锆刚玉124.5kg,酚醛树脂11.2kg,糠醛树脂1.25kg,氧化钙7.5kg,硫化铁5kg,蒽油0.5kg。

87.2、制造工艺

88.2.1混料:将粉体料(酚醛树脂、氧化钙、硫化铁)投入密闭混料罐中高速混制5分钟,取出备用;将主料锆刚玉投入混料罐中,加入糠醛树脂混制3分钟,再将混制好的粉体料投入混料罐中混制5分钟,再加入蒽油混制3分钟,在这一混料过程中,物料温度保持在42℃;将上述混合好的物料,通过对辊加热进行挤压,挤压后的物料要通过筛子筛松,获得成型料。

89.2.2成型:组装模具:将下模板、芯棒、模套按顺序组装在一起,并隔离栅放入模套内;按砂轮坯体成型单重,均分为6份称量,依次投入隔离栅中,摊平后撤掉隔离栅,将料面刮平,放入上模板送入压机压头下部,进行冷压;将冷压后的砂轮坯体送入带有加热板的油压机上进行热压,热压温度在178℃,加压保温30分钟,卸模取出砂轮坯体。

90.2.3硬化:将热压固化后的砂轮坯体,集中装入硬化炉中,按硬化曲线升温进行再次硬化,以提高砂轮坯体的硬化率。

91.2.4加工:硬化后的砂轮坯体要对外圆进行开刃处理。

92.2.5检查:加工后的砂轮要进行尺寸、平衡、硬度、强度检测。

93.本实施例中检测结果为:不平衡重量为20g,是同类产品的三分之一,说明砂轮组织的均匀性远远优于同类产品;实际应用时,磨削比为1:50,是同类产品的10倍至15倍。

94.实施例2

95.与实施例1不同的是,实施例2以磨削耐热钢(镍铬合金)为例。

96.1、配方设计:锆刚玉体积为50%,酚醛树脂体积为25%,糠醛树脂体积为2.5%,氧化钙体积为7%,硫化铁体积为2.0%,蒽油体积为1.5%,气孔体积为12%,砂轮密度为2.55g/cm3,其中,砂轮的规格和成型砂轮的数量与实施例1相同,本实施例按体积比获得的原料单质量分别为:锆刚玉107.5kg,酚醛树脂12.4kg,糠醛树脂1.4kg,氧化钙10kg,硫化铁6kg,蒽油0.55kg。

97.2、制造工艺

98.2.1混料:将粉体料(酚醛树脂、氧化钙、硫化铁)投入密闭混料罐中高速混制5分钟,取出备用;将主料锆刚玉投入混料罐中,加入糠醛树脂混制3分钟,再将混制好的粉体料投入混料罐中混制6分钟,再加入蒽油混制4分钟,在这一混料过程中,物料温度保持在40℃;将上述混合好的物料,通过对辊加热进行挤压,挤压后的物料要通过筛子筛松,获得成型料。

99.2.2成型:组装模具:将下模板、芯棒、模套按顺序组装在一起,并隔离栅放入模套内;按砂轮坯体成型单重,均分为6份称量,依次投入隔离栅中,摊平后撤掉隔离栅,将料面刮平,放入上模板送入压机压头下部,进行冷压;将冷压后的砂轮坯体送入带有加热板的油压机上进行热压,热压温度在175℃,加压保温30分钟,卸模取出砂轮坯体。

100.2.3硬化:将热压固化后的砂轮坯体,集中装入硬化炉中,按硬化曲线升温进行再次硬化,以提高砂轮坯体的硬化率。

101.2.4加工:硬化后的砂轮坯体要对外圆进行开刃处理。

102.2.5检查:加工后的砂轮要进行尺寸、平衡、硬度、强度检测。

103.本实施例中检测结果为:不平衡重量为20g;实际应用时,磨削比为1:25,砂轮磨削效率是通用产品的3倍。

104.实施例3

105.与实施例1和实施例2不同的是,实施例2以磨削碳钢(汽车面板钢)为例。

106.1、配方设计:锆刚玉体积为45%,酚醛树脂体积为30%,糠醛树脂体积为2.5%,氧化钙体积为10%,硫化铁体积为3%,蒽油体积为1.5%,气孔体积为8%,砂轮密度为3.5g/cm3,其中,砂轮的规格和成型砂轮的数量与实施例1相同,本实施例按体积比获得的原料单质量分别为:锆刚玉130kg,酚醛树脂13kg,糠醛树脂1.8kg,氧化钙8kg,硫化铁7kg,蒽油1kg。

107.2、制造工艺

108.2.1混料:将粉体料(酚醛树脂、氧化钙、硫化铁)投入密闭混料罐中高速混制6分钟,取出备用;将主料锆刚玉投入混料罐中,加入糠醛树脂混制4分钟,再将混制好的粉体料投入混料罐中混制5分钟,再加入蒽油混制3分钟,在这一混料过程中,物料温度保持在45℃;将上述混合好的物料,通过对辊加热进行挤压,挤压后的物料要通过筛子筛松,获得成型料。

109.2.2成型:组装模具:将下模板、芯棒、模套按顺序组装在一起,并将隔离栅放入模套内;按砂轮坯体成型单重,均分为6份称量,依次投入隔离栅中,摊平后撤掉隔离栅,将料面刮平,放入上模板送入压机压头下部,进行冷压;将冷压后的砂轮坯体送入带有加热板的油压机上进行热压,热压温度在180℃,加压保温30分钟,卸模取出砂轮坯体。

110.2.3硬化:将热压固化后的砂轮坯体,集中装入硬化炉中,按硬化曲线升温进行再次硬化,以提高砂轮坯体的硬化率。

111.2.4加工:硬化后的砂轮坯体要对外圆进行开刃处理。

112.2.5检查:加工后的砂轮要进行尺寸、平衡、硬度、强度检测。

113.本实施例中检测结果为:不平衡重量为20g;实际应用时,磨削比为1:90,砂轮磨削效率是通用产品的3倍。

114.需要说明的是,磨削比指砂轮磨削损耗的重量与被磨削工件磨削下来的磨削重量之比,砂轮的磨削效率是指砂轮在单位时间内磨削下来的磨屑多少。

115.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

116.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。