一种双面结构的金刚石-石墨烯薄膜及其制备方法和应用与流程

一种双面结构的金刚石

‑

石墨烯薄膜及其制备方法和应用

技术领域

1.本发明属于金刚石电极制备技术领域,具体涉及一种“双面”结构的金刚石

ꢀ‑

石墨烯薄膜及其制备方法和应用。

背景技术:

2.金刚石薄膜电极是一种具备优异物理化学性能的材料,其高的机械强度,优良的化学稳定性和电化学性能,以及在高强度电流负荷下作用电极表面也不会发生明显变化等特点,使其在电化学应用方面具有广泛的前景。在金刚石膜生长过程中通过掺杂硼元素,使制备的硼掺杂金刚石膜变为半导体或具有金属性质的导体,将其沉积在某些电极基体如钛片、硅片、石墨等表面获得的硼掺杂金刚石电极是近年污水净化处理、电化学生物传感器等领域的重点。与传统电极相比,掺硼金刚石电极(bdd)薄膜电极具有窗口宽、背景电流小、电化学稳定性好、机械性能好、耐腐蚀性强、导电性好等诸多优势,在电化学氧化处理污水领域有着很好的前景。然而金刚石薄膜电极也存在着电催化活性低、选择性及灵敏性差等缺点。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供一种“双面”结构的金刚石

‑

石墨烯薄膜及其制备方法和应用。

4.为了实现上述目的,本发明采用如下技术方案。

5.本发明一种“双面”结构的金刚石

‑

石墨烯薄膜,所述金刚石

‑

石墨烯薄膜设置于基底上,所述基底的一面为掺杂金刚石薄膜,相对的另一面为石墨烯薄膜,所述金刚石

‑

石墨烯薄膜中的掺杂金刚石薄膜与石墨烯薄膜同步形成。

6.本发明所提供的“双面”结构的金刚石

‑

石墨烯薄膜,由于石墨烯具有极好的导电性能,与金刚石结合将可以极大的提高电化学催化性能,大幅降低能耗。

7.在本发明中,对于基底的结构并不受限制,如可以是颗粒的,也可以是平面型、柱面型、平面螺旋型、柱面螺旋型、平面编织网络型、三维编织网络型、蜂窝多孔型、泡沫多孔型等,因此本发明中的双面,并不是仅仅只两个面,而是相对的两个面,如采用立体三维结构衬底以及颗粒衬底,将是体积的一半是掺杂金刚石薄膜,相对的另一半则是石墨烯薄膜。

8.优选的方案,所述基底选自选自金刚石颗粒、掺硼金刚石颗粒、金属、陶瓷中的至少一种,所述金属选自镍、铌、铜、钛、钴、钨、钼、铬、铁中的一种或其合金中的一种;或所述陶瓷选自a12o3、zro2、sic、si3n4、bn、b4c、aln、 wc、cr7c3中的一种。

9.进一步的优选,所述基底选自掺硼金刚石颗粒。

10.优选的方案,所述掺杂金刚石薄膜中掺杂元素选自硼、氮、磷、锂中的一种或多种。

11.优选的方案,所述掺杂金刚石薄膜的掺杂方式包含恒定掺杂、多层变化掺杂、梯度掺杂的一种或多种组合。

12.优选的方案,所述掺杂金刚石薄膜中掺杂元素的浓度>10

21

cm

‑3,优选为10

21 cm

‑

3~

10

22

cm

‑3。

13.当掺杂金刚石薄膜的含量控制于上述范围时,最终所得掺杂金刚石颗粒的性能最优,这是由于当掺杂浓度大于10

18

cm

‑3时,绝缘的金刚石具有半导体性质,当大于10

21

cm

‑3时,可获得类金属性质,然而过多由于掺杂元素和金刚石的晶格系数不同,因此过多的掺杂会导致金刚石晶格被破坏,产生杂质相(如sp2)),从而导致金刚石的一些优良性质如高硬度、高强度、惰性表面的丧失,而将掺杂金刚石薄膜中掺杂浓度控制在上述范围内,将与载体颗粒的协同下获得最优的性能。

14.发明人发现,将掺杂金刚石薄膜设置在上述范围内,可以获得完全均匀包覆,性能最为优异的掺杂金刚石颗粒。

15.优选的方案,所述掺杂金刚石薄膜为多孔结构的掺杂金刚石薄膜,所述掺杂金刚石薄膜中孔洞的孔径为10nm

‑

200nm。

16.在掺杂金刚石薄膜表面设置微孔可以进一步提高颗粒的比表面积,提高其性能。

17.优选的方案,所述包覆层表面设置有修饰层,所述修饰层选自金属修饰层、有机物修有机物修饰、端基修饰中一种或多种组合。

18.通过在包覆层表面设置修饰层,可以进一步提高修饰层颗粒的电催化活性。

19.本发明一种“双面”结构的金刚石

‑

石墨烯薄膜的制备方法,包括如下步骤:先将基底表面种植纳米金刚石籽晶,然后将种植有金刚石籽晶的基底进行热丝化学气相沉积生长即得“双面”结构的金刚石

‑

石墨烯薄膜,所述热丝气相沉积时,热丝温度2100

‑

2200℃,热丝距离8

‑

10mm,通过气体的质量流量比为氢气:甲烷:掺杂气源=98:2:0.3

‑

0.6,生长压力为2

‑

5kpa,生长温度为600

‑

650℃,生长次数为2

‑

6次,优选为5次,每生长一次,将基底取出,摇晃基底后,再继续生长,单次生长的时间为3

‑

6h,所述掺杂气源选自氨气、磷化氢、硼化氢中的至少一种。

20.发明人意外的发现,在本发明上述工艺参数条件下,可以同步生长出“双面”结构的金刚石

‑

石墨烯薄膜,当然对于“双面”结构的金刚石

‑

石墨烯薄膜生长,工艺参数是非常重要的,若温度、以及热丝距离不在本发明范围内,则不会形成双面结构,如温度过高,热丝距离更近,则只能生长出掺杂金刚石薄膜。

21.另外,发明人发现,每生长3

‑

6h,即降温,将载体颗粒取出,再升温至目标温度,分多次生长,可以对载体颗粒形成更好的包覆,最终所得掺硼金刚石颗粒的性能最优。

22.优选的方案,所述将基底表面种植纳米金刚石籽晶的过程为:将基底浸入含纳米金刚石的悬浊液中超声震荡≥30min,最后清洗、烘干即得,所述含纳米金刚石的悬浊液中,纳米金刚石的质量分数为0.01

‑

0.1wt%。

23.优选的方案,将掺杂金刚石薄膜进行刻蚀处理,获得多孔结构的掺杂金刚石薄膜;所述刻蚀处理的过程包括高温气氛刻蚀处理、高温金属刻蚀处理,等离子体刻蚀的至少一种。

24.进一步的优选,所述高温金属刻蚀处理的过程为:先采用磁控溅射法在掺硼金刚石薄膜表面溅射金属镍,然后进行热处理。

25.另外可根据实际应用情况,在热处理结束后,采用沸腾的硝酸溶液,清除掉孔内镍颗粒,形成多孔结构。

26.更进一步的优选,所述溅射金属镍的工艺参数为:通入氩气调节气压为1~3 pa,

溅射电流250~350ma,溅射时间10~30s;溅射ni层厚度为5

‑

10nm,气压维持在7~15kpa。

27.更进一步的优选,所述热处理的温度为800~900℃,热处理的时间为3~5h,通入气氛的质量流量比为h2:ar=1.5。

28.更进一步的优选,所述硝酸溶液由浓硝酸与水按1~4:4体积比混合。

29.本发明还提供一种“双面”结构的金刚石

‑

石墨烯薄膜的应用,将掺杂金刚石颗粒作为电极用于电化学污水净化处理、电化学生物传感器、电化学合成、电化学检测领域中的一种。

30.有益效果

31.本发明首创采用化学气相沉积法,同步制备出具有“双面”结构的金刚石

‑

石墨烯薄膜,所述金刚石

‑

石墨烯薄膜设置于基底上,所述基底的一面为掺杂金刚石薄膜,相对的另一面为石墨烯薄膜,所述金刚石

‑

石墨烯薄膜中的掺杂金刚石薄膜与石墨烯薄膜同步形成。

32.本发明所提供的“双面”结构的金刚石

‑

石墨烯薄膜,由于石墨烯具有极好的导电性能,与金刚石结合将可以极大的提高电化学催化性能。

附图说明

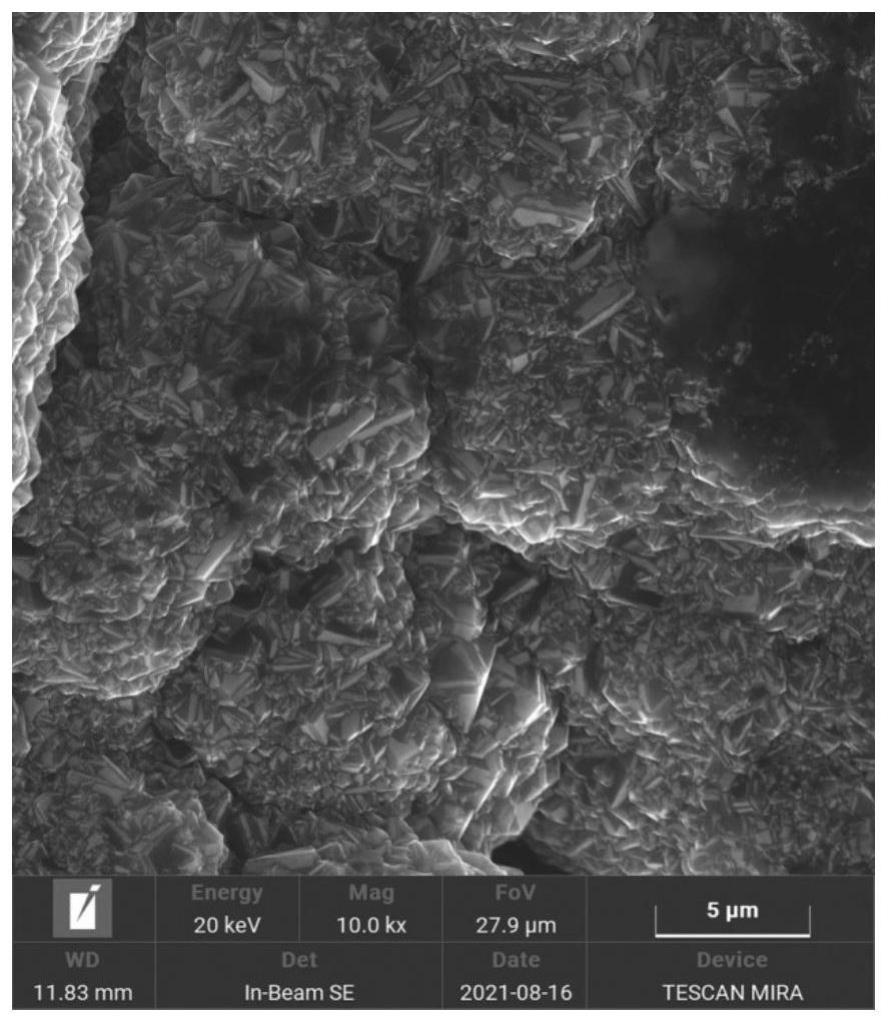

33.图1、实施例1所制备的“双面”结构的金刚石

‑

石墨烯薄膜中掺杂金刚石薄膜sem图。

34.图2、实施例1所制备的“双面”结构的金刚石

‑

石墨烯薄膜中掺杂金刚石薄膜sem图。

35.图3、实施例1所制备的“双面”结构的金刚石

‑

石墨烯薄膜中石墨烯的sem 图。

36.图4、实施例1所制备的“双面”结构的金刚石

‑

石墨烯薄膜中石墨烯的sem 图。

具体实施方式

37.实施例1

38.以碳化硅片为基底,浸入含纳米金刚石的悬浊液中超声震荡30min,清洗并烘干。放入所述含纳米金刚石的悬浊液中,纳米金刚石的质量分数为0.01wt%。

39.然后采用热丝化学气相于硅片表面沉积掺硼金刚石,沉积工艺参数:热丝距离9mm,生长温度为600℃,热丝温度2200℃,沉积压强4kpa,气体比例氢气:甲烷:硼烷=98:2:0.5,通过控制沉积时间得到金刚石膜以及石墨烯薄膜的厚度均为10μm;生长次数为4次,每生长1次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为4h,最终获得“双面”结构的金刚石

‑

石墨烯薄膜中石墨烯。

40.图1

‑

4为本实施例所制备的双面”结构的金刚石

‑

石墨烯薄膜的sem图,其中图1、图2为其中一面的掺杂金刚石薄膜的sem图,而图3、图4为另一面的金刚石薄膜的sem图。

41.将制备好的所述颗粒电极填充在阴极板和阳极板之间制作成电化学降解模组,并用它来降解配置好的模拟废水,所述模拟废水为葡萄糖溶液,初始toc 为3000mg/l,添加电解质为2%的硫酸钠。调节电压为5.03v,并开始降解,大约5小时后,使用toc测试仪检测到模拟废水中的总碳去除率为70%,计算其吨水能耗为19.00kwh/m342.实施例2

43.以碳化硅片为基底,浸入含纳米金刚石的悬浊液中超声震荡30min,清洗并烘干。放入所述含纳米金刚石的悬浊液中,纳米金刚石的质量分数为0.01wt%。

44.然后采用热丝化学气相于硅片表面沉积掺硼金刚石,沉积工艺参数:热丝距离9mm,生长温度为600℃,热丝温度2200℃,沉积压强4kpa,气体比例氢气:甲烷:硼烷=98:2:0.5,通过控制沉积时间得到金刚石膜以及石墨烯薄膜的厚度均为10μm;生长次数为4次,每生长1次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为4h,最终获得“双面”结构的金刚石

‑

石墨烯薄膜中石墨烯。

45.图1

‑

4为本实施例所制备的双面”结构的金刚石

‑

石墨烯薄膜的sem图,其中图1、图2为其中一面的掺杂金刚石薄膜的sem图,而图3、图4为另一面的金刚石薄膜的sem图。

46.将制备好的所述颗粒电极填充在阴极板和阳极板之间制作成电化学降解模组,并用它来降解配置好的模拟废水,所述模拟废水为葡萄糖溶液,初始toc 为3000mg/l,添加电解质为2%的硫酸钠。调节电压为7.55v,并开始降解,大约4.5小时后,使用toc测试仪检测到模拟废水中的总碳去除率为72%,计算其吨水能耗为28.08kwh/m347.实施例3

48.(1)先将平均粒径为300μm的钛颗粒清洗。

49.(2)浸入含纳米金刚石的悬浊液中超声震荡30min,清洗并烘干。放入所述含纳米金刚石的悬浊液中,纳米金刚石的质量分数为0.1wt%。

50.(3)采用热丝cvd沉积硼掺杂金刚石膜,沉积工艺参数:沉积工艺参数:热丝距离9mm,生长温度为650℃,热丝温度2200℃,沉积压强4kpa,气体比例氢气:甲烷:硼烷=98:2:0.5,通过控制沉积时间得到金刚石膜厚度以及石墨烯薄膜的厚度均为10μm;生长次数为4次,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为4h,

51.将制备好的所述颗粒电极填充在阴极板和阳极板之间制作成电化学降解模组,并用它来降解配置好的模拟废水,所述模拟废水为葡萄糖溶液,初始toc 为3000mg/l,添加电解质为2%的硫酸钠。调节电压为5.03v,并开始降解,大约4小时后,使用toc测试仪检测到模拟废水中的总碳去除率为72%

52.对比例1

53.其他条件与本发明相同,仅是热丝距离为6mm,生长温度为850℃,结果只获得硼掺杂金刚石膜。

54.将制备好的所述颗粒电极填充在阴极板和阳极板之间制作成电化学降解模组,并用它来降解配置好的模拟废水,所述模拟废水为葡萄糖溶液,初始toc 为3000mg/l,添加电解质为2%的硫酸钠。调节电压为5.03v,并开始降解,大约4小时后,使用toc测试仪检测到模拟废水中的总碳去除率为70%,计算其吨水能耗为41.07kwh/m3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1