一种用于增材制造物体的丝材及其制备方法与流程

1.本发明属于送丝式定向能量沉积增材制造领域,具体涉及一种用于增材制造物体特别是含多组分的物体的丝材。

背景技术:

2.近年来,增材制造技术的发展为合金材料的制备技术提供了一种新的可能。增材制造(additive manufacturing,am)技术,是基于离散

‑

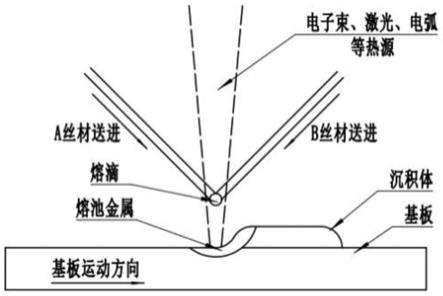

堆积的原理,通过材料逐层叠加的方法来制造实体的一种新兴技术。在金属材增材制造技术方面,主要有粉末床熔融技术(pbf)和定向能量沉积技术(ded)两大类技术,使用粉末或丝材做为原材料。其中,送丝式的定向能量沉积技术被认为是多组分新合金材料制备的一种很有潜力的方法。

3.送丝式的定向能量沉积技术主要包括电子束熔丝沉积成形技术(ebam)和电弧熔丝沉积成形技术(waam)。基本原理是利用高能量密度的热源轰击金属表面,在前一沉积层或基材上形成熔池,金属丝材从旁轴送进,受热熔化进入熔池。随着工作台的移动,使熔积体沿着一定的路径逐渐沉积,进而形成新的沉积层,层层堆积,直至制造出金属零件或毛坯。

4.对于增材制造含两种以上化学元素的物体(如合金材料、零件或毛坯),一种方式是基于单丝,即直接采用与物体材质相同的合金丝材,如cn112048646a,但这种方式的不足是调整合金丝材的成分较为复杂,为制造不同材质的物体通常需要有相应材质的合金丝材库存,导致生产的灵活性低,特别是在开发设计具有新化学成分的物体方面存在一定的局限性。

5.另一种方式则是基于多丝共熔进行增材制造,即将两种以上不同组分的丝材送进至熔池,各丝材(如a、b丝材)在熔池内充分熔合、凝固,形成了新化学成分的合金沉积体,其工作原理见图1,这种方式可通过不同丝材的组合及送丝速度的控制以满足不同材质物体的增材制造需要,备料压力相对较轻。但由于不同组分的丝材在物理、化学性质上的差异,当同时送进不同组分丝材时,很难控制熔点差异较大的材料能够在同一位置同时熔化并一起进入熔池,在增材制造熔池快速熔凝特性下,各组分的材料熔化后在熔池内混合时间短,最终影响成形件成分的均匀性,因此,这种方式对各丝材的送丝控制精度提出了非常高的要求,设备成本较高。

技术实现要素:

6.为克服现有技术在增材制造物体时存在的上述不足,本发明提供一种用于增材制造物体特别是含两种以上化学元素的物体的丝材。

7.为实现上述目的,本发明所采用的技术方案如下:

8.一种用于增材制造物体的丝材,其特点在于:所述丝材由芯材和至少一层的包覆层构成。

9.优选地,在所述丝材中,所述芯材熔点最低,最外层的包覆层熔点最高。

10.更优选地,各所述包覆层的熔点由内向外依次升高。

11.优选地,各所述包覆层的厚度如下:

[0012][0013]

其中,δ

i

为由内向外的第i层包覆层的厚度,

[0014]

m

i

为第i层包覆层在所述丝材中的质量百分比,

[0015]

ρ

i

为第i层包覆层的密度,

[0016]

m0为芯材在所述丝材中的质量百分比,

[0017]

ρ0为芯材的密度,

[0018]

r0为芯材的半径。

[0019]

优选地,所述芯材和各所述包覆层在所述丝材中的质量百分比按以下公式计算:

[0020][0021]

其中,x0、x

i

和x分别表示同一所述化学元素在芯材、第i层包覆层和增材制造的所述物体中的质量百分比含量,

[0022]

m

i

为第i层包覆层在所述丝材中的质量百分比,

[0023]

m0为芯材在所述丝材中的质量百分比。

[0024]

优选地,所述丝材的直径为1~5mm。

[0025]

更优选地,所述丝材的直径为2~3mm。

[0026]

优选地,所述物体为合金物体。

[0027]

上述丝材的制备方法,包括以下步骤:

[0028]

(1)丝材原材料的确定:根据增材制造的所述物体的化学元素含量至少选择两种原材料,并确定各所述原材料的质量百分比;

[0029]

(2)芯材的确定:在各所述原材料中选取熔点最低的原材料作为芯材;

[0030]

(3)包覆:将其余各所述原材料按熔点由低到高的顺序依次包覆在所述芯材上,得到坯料;

[0031]

(4)对坯料进行拉拔,得到所述的丝材。

[0032]

优选地,各所述原材料分别由增材制造的所述物体中的一种或多种化学元素组成,且任一所述原材料所含的化学元素与其余各所述原材料所含的化学元素不同或部分相同。

[0033]

优选地,对坯料进行多次拉拔,每次拉拔的变形量为5~10%,每次拉拔后进行去应力退火处理。

[0034]

上述丝材在增材制造物体中的应用,其特点在于:增材制造的所述物体中的任一化学元素的含量与同一所述化学元素在所述丝材中的含量相同。

附图说明

[0035]

图1为现有基于多丝共熔增材制造的工作原理图。

[0036]

图2为实施例1所述丝材的结构示意图,1

‑

芯材(al),2

‑

第一包覆层(ni),3

‑

第二包覆层(co),4

‑

第三包覆层(fe),5

‑

第四包覆层(cr)。

具体实施方式

[0037]

以下结合实施例及附图对本发明的技术方案做进一步详细说明。

[0038]

在本发明数值范围中的“以上”、“以下”、“以内”、“至少”、“至多”等理解为包括本数。

[0039]

针对现有增材制造含两种以上化学元素的物体的不足,本发明所提供的丝材是由芯材和至少一层的包覆层构成。

[0040]

芯材和包覆层的材质及层数根据增材制造的所述物体确定,即所述芯材和各所述包覆层分别由增材制造的所述物体中的一种或多种化学元素组成,所述芯材或任一所述包覆层所含的化学元素不相同或部分相同。

[0041]

例如,增材制造al

‑

co

‑

cr

‑

fe

‑

ni合金构件,可选择金属单质al、ni、co、fe和cr分别作为丝材的芯材、第一、第二、第三和第四包覆层,丝材中的al、ni、co、fe和cr含量分别与增材制造的al

‑

co

‑

cr

‑

fe

‑

ni合金构件中的al、ni、co、fe和cr含量相同。

[0042]

现有基于单丝增材制造具有新化学成分物体时需要先开发与之对应的用于生产丝材的新合金,与之相比,本发明丝材采用包覆结构,可在已有的原材料基础上通过调整芯材和各包覆层的原材料组合和/或厚度即可随时满足增材制造具有新化学成分物体的开发设计需要,可以省去形成新合金的铸造过程,缩短新产品的研发、生产周期,对原材料库存种类要求低,生产灵活性高。

[0043]

由于本发明为单丝,可确保送丝时不同组分的芯材和包覆层处于同步,避免了现有多丝共熔需要采用复杂的控制系统来高精度控制各丝材的送丝。

[0044]

在本发明优选地实施例中,在所述丝材中,所述芯材熔点最低,最外层的包覆层熔点最高。尽管电子束、激光、电弧、等离子束等高能量密度的热源能使丝材快速熔融,然而热量由外层传递到内层客观上存在一定的瞬时时间差,采用熔点最高的作为最外层,熔点最低的作为芯材可以避免和明显降低因该传热时间差对丝材熔融体成分含量造成的波动。

[0045]

在本发明较优选地实施例中,各所述包覆层的熔点由内向外依次升高。

[0046]

在本发明中,各所述包覆层的厚度如下:

[0047][0048]

或者,

[0049]

其中,δ

i

为由内向外的第i层包覆层的厚度,

[0050]

m

i

为第i层包覆层在所述丝材中的质量百分比,

[0051]

ρ

i

为第i层包覆层的密度,

[0052]

m0为芯材在所述丝材中的质量百分比,

[0053]

ρ0为芯材的密度,

[0054]

r0为芯材的半径,

[0055]

s

i

为第i层包覆层的截面积,

[0056]

s0为芯材的截面积。

[0057]

在本发明中,所述芯材和各所述包覆层在所述丝材中的质量百分比按以下公式计算:

[0058][0059]

其中,x、x0、x

i

分别表示在所述物体、芯材和第i层包覆层中的同一所述化学元素的质量百分比含量,

[0060]

m

i

为第i层包覆层在所述丝材中的质量百分比,

[0061]

m0为芯材在所述丝材中的质量百分比。

[0062]

优选地,所述丝材的直径为1~5mm。

[0063]

更优选地,所述丝材的直径为2~3mm。

[0064]

在本发明优选地实施例中,所述物体为合金物体。

[0065]

上述用于增材制造含两种以上化学元素的物体的丝材的制备方法,包括以下步骤:

[0066]

(1)原材料的确定:根据增材制造的所述物体的化学元素含量至少选择两种原材料,并确定各所述原材料的质量百分比;

[0067]

(2)芯材的确定:在各所述原材料中选取熔点最低的原材料作为芯材;

[0068]

(3)包覆:将其余各所述原材料按熔点由低到高依次包覆在所述芯材上,得到坯料;

[0069]

(4)对坯料进行拉拔,得到所述的丝材。

[0070]

在本发明优选地实施例中,各所述原材料分别由所述物体中的一种或多种化学元素组成,且任一所述原材料所含的化学元素与其余各所述原材料所含的化学元素不同或部分相同。

[0071]

在本发明优选地实施例中,作为芯材的所述原材料为棒材,其余各所述原材料为带材。

[0072]

在本发明优选地实施例中,包覆过程为:先将一带材紧密包裹在芯材上,焊接封口,打磨平整,然后重复操作完成其余带材的包覆。

[0073]

在本发明优选地实施例中,对坯料进行多次拉拔,每次拉拔的变形量为5~10%,每次拉拔后进行去应力退火处理。

[0074]

在本发明中,在选取适当的作为芯材的原材料半径(r0′

)以及确定其余各原材料由内向外的包覆顺序后,按下式计算各所述包覆层的原材料厚度如下:

[0075][0076]

其中,δ

i

′

为作为第i层包覆层的原材料厚度,

[0077]

m

i

为作为第i层包覆层的原材料在所述丝材中的质量百分比,

[0078]

ρ

i

为作为第i层包覆层的原材料密度,

[0079]

m0为作为芯材的原材料在所述丝材中的质量百分比,

[0080]

ρ0为作为芯材的原材料密度,

[0081]

r0′

为作为芯材的原材料半径。

[0082]

上述公式的具体推导如下:

[0083]

丝材选取y0、y1……

y

i

……

等为原材料,各原料的质量百分比用量:

[0084][0085]

其中,x、x0、x

i

分别表示同一化学元素在所述物体、原材料y0、原材料y

i

中的质量百分比含量,

[0086]

m

i

为原材料y

i

在所述丝材中的质量百分比,

[0087]

m0为原材料y0在所述丝材中的质量百分比。

[0088]

原材料y0y1……

y

i

……

质量百分比(%)m0m1……

m

i

……

密度(g/cm3)ρ0ρ1……

ρ

i

……

熔点(℃)t0t1……

t

i

……

截面积s0s1……

s

i

……

半径/厚度r0′

δ

′1……

δ

′

i

……

[0089]

其中,m0+m1+

……

+m

i

+

……

=100,t0<t1<

……

<t

i

<

……

s0:s1:

……

:s

i

:

……

=m0/ρ0:m1/ρ1:

……

:m

i

/ρi:

……

[0090][0091][0092]

π

·

(r0′

)2=s0[0093]

[0094][0095][0096][0097]

实施例1用于增材制造等原子比高熵合金al

‑

co

‑

cr

‑

fe

‑

ni的丝材

[0098]

(1)等原子比高熵合金al

‑

co

‑

cr

‑

fe

‑

ni的化学元素组成如下:

[0099]

元素fealcocrni相对原子量55.84526.9815458.9351.99658.693原子比例11111质量百分比(%)22.1210.6923.3420.6023.25

[0100]

(2)根据上述合金的化学元素组成,选取金属单质al、co、cr、fe和ni作为制作丝材的原材料,各原材料百分比用量如下:

[0101]

原材料fealcocrni质量百分比(%)22.1210.6923.3420.6023.25密度(g/cm3)7.862.78.97.198.902熔点(℃)1538660149519071453

[0102]

(3)根据各原材料的熔点,选取半径为2.5mm的al棒材作为芯材,ni、co、fe和cr带材分别为第一、第二、第三和第四包覆层。

[0103]

(4)计算各带材的厚度如下:

[0104]

原材料nicofecr带材厚度(mm)0.720.590.540.49

[0105]

(5)将ni带材紧密滚卷包裹在al棒材上,焊接封口,打磨平整后,重复上述操作,依次完成co、fe、cr带材的包裹,得到坯料。

[0106]

(6)将坯料加热至100

‑

300℃,进行多次拉拔,每次变形量为5

‑

10%,并且每次拉拔后在200

‑

500℃下进行快速退火处理以消除加工应力,热处理时间10

‑

30min,,直至得到外径为2.4mm的丝材,结构如图2所示。

[0107]

实施例2用于增材制造复合材料的丝材

[0108]

(1)复合材料的化学成分如下:

[0109]

元素crmnsifeniti质量百分比(%)9.2510.534.532.2922.46

[0110]

(2)根据复合材料的化学成分选取niti合金和304v合金作为制作丝材的原材料,

其中,

[0111]

niti合金的化学元素含量如下:

[0112][0113]

304v合金的化学元素含量如下:

[0114][0115]

根据各化学元素的含量可计算出,丝材中原材料niti的质量百分比用量为50%,原材料304v的质量百分比用量为50%。

[0116]

(3)选取直径为5mm的niti棒材为芯材,304v带材为包覆层。

[0117]

(4)计算得到304v带材的厚度为1.75mm。

[0118]

(5)将304v带材紧密滚卷包裹在niti棒材上,焊接封口,打磨平整,得到坯料;

[0119]

(6)将坯料加热至200

‑

400℃,进行多次拉拔,每次变形量为5

‑

10%,并且每次拉拔后在700

‑

1100℃下进行快速退火处理以消除加工应力,热处理时间10

‑

30min,直至得到外径为2.49mm的丝材。

[0120]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1