一种印刷电路板回收退金工艺的制作方法

1.本发明涉及金属回收技术领域,尤其涉及一种印刷电路板回收退金工艺。

背景技术:

2.随着电子设备变得越来越无所不在,包含过时或受损计算机、计算机监测器、电视接收器、蜂窝式电话及类似产品的旧电子设备的处理正在快速地增长,当电子设备被倾倒在填埋场中时,电路板上的金属对生物且对环境通常会存在显著的危害,需要进行回收利用。

3.现有电路板回收大多数只针对铜进行回收,导致贵金属和锌浪费,且污染环境。

技术实现要素:

4.本发明的目的在于提供一种印刷电路板回收退金工艺,旨在解决现有技术中电路板回收大多数只针对铜进行回收,导致贵金属和锌浪费,且污染环境的技术问题。

5.为实现上述目的,本发明提供了一种印刷电路板回收退金工艺,包括如下步骤:

6.将印刷电路板进行机械破碎,获得粒径1.25mm以下的混合粉末;

7.利用磁选机对混合粉末进行除铁,再利用静电分选机进行金属与非金属分离,获得第一金属粉末;

8.将第一金属粉末进行油浴离心分离,除去第一金属粉末内的焊锡和锌,获得第二金属粉末;

9.使用电解液对第二金属粉末进行电解,阳极与碳板接触,铜棒作为阴极,电解完成后,获得固体残留物;

10.将固体残留物放入高温炉中,根据各金属熔点逐步升温分离得到贵金属粉末。

11.其中,在将印刷电路板进行机械破碎,获得粒径1.25mm以下的混合粉末的步骤中,

12.使用高速旋转锤式破碎机对印刷电路板进行粉碎,并通过无刷电机调速,进行分级破碎。

13.其中,在将印刷电路板进行机械破碎,获得粒径1.25mm以下的混合粉末的步骤中,

14.利用分级振动筛对破碎的颗粒进行筛选,将不满足要求的颗粒进行再次机械破碎。

15.其中,所述将第一金属粉末进行油浴离心分离,除去第一金属粉末内的焊锡和锌,获得第二金属粉末的步骤包括:

16.将第一金属粉末放置于离心转鼓内,将柴油放置于离心机的底部,并浸没离心转鼓;

17.对柴油进行加热,温度为280℃,获得熔化的焊锡;

18.通过离心机将熔化的焊锡传输至离心机的底部,再取出与柴油混合后的第一金属粉末;

19.将混合后的第一金属粉末倒入真空蒸馏装置中,加热至960℃,柴油挥发,第一金

属粉末中的锌在真空状态下蒸发气化;

20.在真空蒸馏装置的顶部设置冷凝器进行锌的收集。

21.其中,在使用电解液对第二金属粉末进行电解,阳极与碳板接触,铜棒作为阴极,电解完成后,获得固体残留物的步骤中,

22.将氯化亚铜溶解于浓度为50%氯化胆碱水溶液中,制得所述电解液。

23.其中,在将固体残留物放入高温炉中,根据各金属熔点逐步升温分离得到贵金属粉末的步骤中,

24.所述贵金属粉末包括铑、钯、铂、金粉。

25.本发明的一种印刷电路板回收退金工艺,利用高速旋转锤式破碎机对印刷电路板进行破碎,1.25mm以下的混合粉末能保证金属与非金属颗粒已经完全解离;利用离心机和柴油将第一金属粉末中的焊锡和锌分离,利用电解将第二金属粉末中的铜分离;利用金属的熔点不同,通过高温炉进行铑、钯、铂、金粉的分离,通过上述工艺,可提取贵金属、焊锡和锌,减少废弃物对环境的污染。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

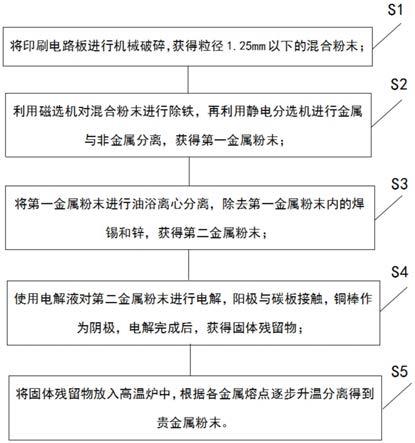

27.图1是本发明提供的一种印刷电路板回收退金工艺的步骤流程图。

具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

29.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.请参阅图1,本发明提供一种印刷电路板回收退金工艺,包括如下步骤:

31.s1:将印刷电路板进行机械破碎,获得粒径1.25mm以下的混合粉末;

32.s2:利用磁选机对混合粉末进行除铁,再利用静电分选机进行金属与非金属分离,获得第一金属粉末;

33.s3:将第一金属粉末进行油浴离心分离,除去第一金属粉末内的焊锡和锌,获得第二金属粉末;

34.s4:使用电解液对第二金属粉末进行电解,阳极与碳板接触,铜棒作为阴极,电解完成后,获得固体残留物;

35.s5:将固体残留物放入高温炉中,根据各金属熔点逐步升温分离得到贵金属粉末。

36.其中,在步骤s1中,高速旋转锤式破碎机粗破碎可将物料粉碎5mm以下,细碎可将颗粒粉碎可达到0.3mm左右,用高速旋转锤式破碎机可将物料粉碎到 1.25mm以下,经显微镜观察筛分后的物料可知粒径小于0.8mm以下的物料中金属和非金属基本解离;经测试了解到0.125

‑

0.3mm、0.3

‑

0.5mm、0.5

‑

0.8mm三个粒径中金属的含量最高,同时也说明筛分过程也是一个初步富集的过程,最后采用振动筛初级筛选;旋转式破碎机的主要工作部件为带有锤片的转子。转子由主轴、圆盘、销轴和锤子组成,物料自上部进料口入机内,受高速运动的锤头打击、冲击、剪切、研磨作用而破碎,在转子下部,设有振动筛板,破碎物料中小于筛孔尺寸的粒级通过筛板排出,大于筛孔尺寸的粗粒级阻留在筛板上继续受到锤头的打击和研磨,最后通过筛板排出机外。

37.进行分级破碎时,利用无刷电机控制转子的转速为2000r/min,获得粒径为 5mm的颗粒,再利用无刷电机控制转子的转速为7000r/min,获得粒径为1.25mm 的颗粒。

38.在步骤s2中,先将混合粉末放入脉冲除尘器内进行除尘,再利用磁选机对混合粉末进行除铁,再利用静电分选机进行金属与非金属分离,分离出树脂纤料和金属颗粒。

39.在步骤s3中,将废弃电路板金属粉末置于离心机的容器中的带有筛孔的离心转鼓,同时将柴油加入离心机的容器底部,柴油浸没整个离心转鼓,通过离心机将第一金属粉末中熔化的焊锡进行离心分离,焊锡进入容器底部;对容器进行加热,升高温度至280℃,从离心转鼓中取出金属粉末,将其置入顶部设有冷凝器的真空蒸馏装置,加热温度至960℃,体系压力为10kpa,保温处理30min,第一金属粉末中的柴油挥发后从真空蒸馏装置顶部出口逸出,进入冷阱液化为柴油;第一金属粉末中的锌在真空状态下蒸发气化,通过顶部冷凝器收集回收;从真空蒸馏装置顶部冷凝器刮落冷凝锌。

40.在步骤s4中,将氯化亚铜溶解于浓度为50%氯化胆碱水溶液中,制得所述电解液,将第二金属粉末放入石墨坩埚中,使用电解液对第二金属粉末进行电解,阳极与碳板接触,铜棒作为阴极,电解完成后,铜棒端产生铜粉,石墨坩埚中形成固体残留物。

41.电解液中氯化胆碱与氯化亚铜的摩尔质量比为1:4.6;电解电压为9v,电解时间为60min。

42.在步骤s5中,将固体残留物放入高温炉中,根据各金属熔点逐步升温分离得到贵金属粉末,固体残留物设置于耐高温石墨板上,高温炉设置有惰性气体 n2,炉内温度提升至800℃后,钯被熔化分离,炉内温度提升至1063℃后,金被熔化分离,炉内温度提升至1772℃后,铂被熔化分离,炉内温度提升至1955℃后,铑被熔化分离;利用高速旋转锤式破碎机对印刷电路板进行破碎,1.25mm 以下的混合粉末能保证金属与非金属颗粒已经完全解离;利用离心机和柴油将第一金属粉末中的焊锡和锌分离,利用电解将第二金属粉末中的铜分离;利用金属的熔点不同,通过高温炉进行铑、钯、铂、金粉的分离,通过上述工艺,可提取贵金属、焊锡和锌,减少废弃物对环境的污染。

43.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1