一种喷丸抛光机的制作方法

1.本发明涉及抛光技术领域,具体为一种喷丸抛光机。

背景技术:

2.喷丸机是利用高速运动的弹丸流对金属表面进行冲击,一方面使金属表面产生塑性循环应变层,由此导致该层的显微组织发生有利的变化并使表层引入残余压应力场,表层的显微组织和残余压应力场是提高金属零件的疲劳断裂和应力腐蚀断裂抗力的两个强化因素,其结果使零件的可靠性和耐久性获得提高。

3.现有专利(公告号:cn202607502u)一种喷丸抛光机,包括压缩气瓶,磨料混合室,控制阀,手柄,工件,喷嘴,工作台;所述的压缩气瓶与所述的磨料混合室通过导管相连接,所述的磨料混合室通过控制阀与手柄连接,所述的手柄上装有喷嘴,所述的工件设于工作台上。该实用新型利用含有微细玻璃球的高速干燥流,对工件进行喷射以去除工件表面的金属材料,操作简单,生产成本低,易于工业化生产。

4.现有的喷丸抛光机在使用时,尤其是对金属管道类排气装置进行清理时,由于排气管道长期受热气影响,其外壁污垢较为坚固,若工作人员通过手持喷射管对工件外部进行喷丸抛光,人为手持装置过久易发生抖动,从而会造成工件外部喷丸不均影响工件整体抛光效果,且喷射的金属丸在与工件表面发生撞击后,易发生迸溅而致受损,不便回收利用,另外,一般喷射完毕的金属丸表面会携带工件上剐蹭的污垢,若不对其加以处理,则会影响金属丸的循环使用,降低金属丸的回收率。

5.为此,提出一种喷丸抛光机。

技术实现要素:

6.本发明的目的在于提供一种喷丸抛光机,能够均匀对工件表面喷丸抛光,提高抛光效果,减少金属丸的迸溅和损坏,同时可对回收的金属丸清洁以便循坏使用,提高金属丸的利用率,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种喷丸抛光机,包括机体,所述机体的内部开设有矩形槽,且矩形槽的上端槽口及左侧三分之二的槽口均与外部相连通,所述矩形槽内表面的左侧下端位置开设有排水口,且排水口延伸至机体的左侧位置,所述矩形槽内部的上端位置设置有抛光机构;

8.所述抛光机构包括外筒罩、储丸盒、喷头、起落板和驱动组件,所述外筒罩固定安装在矩形槽内部的上端位置,且外筒罩上端的三分之一贯穿至机体的上端,所述外筒罩下端外表面的中间开设有长槽,所述外筒罩的上端外表面固定安装有储丸盒,且其下端开口与外筒罩相连通,所述喷头呈矩形结构设计,且其固定安装在外筒罩内部的上端中间位置,所述喷头与储丸盒的内部相连通,且储丸盒的上端固定连接有空压机,空压机与外部电源电性连接,所述喷头的中段部分设置有波纹管,且波纹管为硅橡胶材质,所述喷头下端外表面的前后位置均固定安装有挡片,前后两组所述挡片呈八字形结构设计,所述外筒罩内表

面的前后端靠近下端位置均固定安装有起落板,且起落板的下端延伸至长槽的内部,所述起落板呈弧形结构设计,且起落板的外表面设置有粗糙面;

9.所述驱动组件包括转轴、电机、夹持筒,所述转轴转动连接在机体的右侧位置,且转轴左侧贯穿至外筒罩的内部并固定安装有夹持筒,所述夹持筒的外部卡接有管件,所述转轴的右侧贯穿延伸至机体右侧位置并转动连接有电机,且转轴贯穿机体右侧部分的外表面靠近上下端的位置均固定安装有推板一。

10.优选的,两组所述挡片的一侧外表面均固定安装有牵引绳,且牵引绳的下端固定安装有滚球,所述外筒罩内表面靠近前后端中间的位置均开设有限位槽,且滚球分别滑动连接在限位槽的内部。

11.优选的,所述夹持筒的左侧中间位置开设有分割槽,分割槽延伸至夹持筒的四分之三处,所述夹持筒内部开设的筒槽也占夹持筒长度的四分之三,所述夹持筒内表面的上下端中间位置均固定安装有滑块,且夹持筒的滑动连接有限位块,所述限位块由梯形块和矩形块拼接而成,矩形块固定安装在梯形块的右侧位置,矩形块的右侧纵剖面与夹持筒内槽相吻合,所述限位块上下端外表面均开设有滑槽,且滑块滑动连接在滑槽的内部。

12.优选的,所述起落板的内部开设有弧形槽,且弧形槽的上端槽口开设在起落板的外表面靠近上端的位置,所述弧形槽内表面由上至下、由左及右等距离活动安装有顶杆,左右相邻两组所述顶杆之间的间距大于金属丸的直径,所述顶杆的另一端转动连接顶筒,且顶筒外表面的中间位置开设有齿牙状的粗糙面。

13.优选的,所述矩形槽内部靠近下端的位置活动安装有清洗组件,且清洗组件包括底框和转杆,所述底框内表面的底部及前后端位置均开设有漏孔,所述转杆的数量为两组,两组所述转杆分别固定安装在底框的左右侧,且其两者分别贯穿并延伸至机体的左右侧位置,所述转杆与贯穿槽之间通过扭转弹簧连接,靠近右侧所述转杆的上下端外表面均固定安装有推板二,且推板二与推板一呈上下对应。

14.优选的,所述底框上端外表面的左右侧均开设有滑轨,且滑轨内部的中间滑动连接有定块,左右两个所述定块之间固定安装有横板,且横板的下端外表面固定安装有毛刷,毛刷贯穿至底框内部并与底框内表面相贴。

15.与现有技术相比,本发明的有益效果是:

16.1、通过抛光机构与驱动组件的配合使用,不仅减少因喷射不均而影响管件整体抛光效果,并且减少金属丸高压冲击而出现到处迸溅的情况,同时,部分未掉落的金属丸及污垢粘连在管件表面,可通过转轴带动管件,管件表面凸起的金属丸及污垢转动并靠近起落板时,污垢与起落板表面的粗糙面摩擦,便可将粘连在管件表面的污垢清理干净,提高管件清理抛光效果;

17.2、通过驱动机构与清洗组件的配合使用,可促使其底框的前后端分别倾斜向下,并浸入在水中,以便对金属丸的清洗,且金属丸在底框内部前后滚动,与漏孔内部刮擦,从而可方便使得金属丸之间能够相互摩擦碰撞,再通过水的流动冲掉金属丸表面的氧化皮和污垢,底框趋于水平状态,清洗完毕的金属丸可分摊在底框进行水分晾干,以便金属丸的回收利用,提高金属丸的利用率。

附图说明

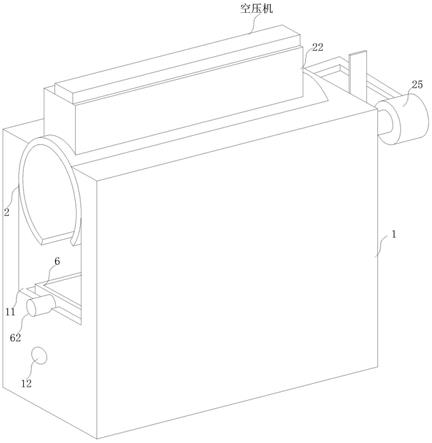

18.图1为本发明的结构示意图;

19.图2为本发明的平面视图;

20.图3为本发明的左视图;

21.图4为本发明的图3中a的放大视图;

22.图5为本发明的限位块与夹持筒的结合剖面图;

23.图6为本发明的起落板的剖面图;

24.图7为本发明的机体及清洗组件结合的俯视图;

25.图8为本发明的底框及其内部组件的剖视图。

26.图中:1、机体;11、矩形槽;12、排水口;2、抛光机构;21、外筒罩;211、长槽;22、储丸盒;23、喷头;231、波纹管;232、挡片;24、起落板;25、驱动组件;251、转轴;252、电机;253、夹持筒;254、推板一;3、牵引绳;31、滚球;32、限位槽;4、滑块;41、限位块;42、滑槽;5、弧形槽;51、顶杆;52、顶筒;6、清洗组件;61、底框;62、转杆;621、推板二;63、滑轨;64、定块;65、横板。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1至图8,本发明提供一种技术方案:

29.一种喷丸抛光机,如图1至图3所示,包括机体1,所述机体1的内部开设有矩形槽 11,且矩形槽11的上端槽口及左侧三分之二的槽口均与外部相连通,所述矩形槽11内表面的左侧下端位置开设有排水口12,且排水口12延伸至机体1的左侧位置,所述矩形槽 11内部的上端位置设置有抛光机构2;

30.所述抛光机构2包括外筒罩21、储丸盒22、喷头23、起落板24和驱动组件25,所述外筒罩21固定安装在矩形槽11内部的上端位置,且外筒罩21上端的三分之一贯穿至机体1的上端,所述外筒罩21下端外表面的中间开设有长槽211,所述外筒罩21的上端外表面固定安装有储丸盒22,且其下端开口与外筒罩21相连通,所述喷头23呈矩形结构设计,且其固定安装在外筒罩21内部的上端中间位置,所述喷头23与储丸盒22的内部相连通,且储丸盒22的上端固定连接有空压机,空压机与外部电源电性连接,所述喷头 23的中段部分设置有波纹管231,且波纹管231为硅橡胶材质,所述喷头23下端外表面的前后位置均固定安装有挡片232,前后两组所述挡片232呈八字形结构设计,所述外筒罩21内表面的前后端靠近下端位置均固定安装有起落板24,且起落板24的下端延伸至长槽211的内部,所述起落板24呈弧形结构设计,且起落板24的外表面设置有粗糙面;

31.所述驱动组件25包括转轴251、电机252、夹持筒253,所述转轴251转动连接在机体1的右侧位置,且转轴251左侧贯穿至外筒罩21的内部并固定安装有夹持筒253,所述夹持筒253的外部卡接有管件,所述转轴251的右侧贯穿延伸至机体1右侧位置并转动连接有电机252,且转轴251贯穿机体1右侧部分的外表面靠近上下端的位置均固定安装有推板一254。

32.工作时,首先将待处理的管件卡接在夹持筒253的外部,管件限定在外筒罩21内部并与喷头23呈上下相对,接着启动外部电源与电机252,外部电源驱动空压机运转,储丸盒22内部金属丸通过空压机启动后将空气压缩然后输送至增压腔内部,进而利用压缩的空气流带动金属丸沿增压腔向下运动,并在运动的过程中通过喷头23将金属丸喷射至外部的管件,在气压喷射力的作用下,波纹管231拉升而致喷头23拉长,喷头23向管件靠近,金属丸通过高压喷射与管件表面发生撞击,两组挡片232可在喷头23喷射时,防止金属丸及喷出的气体回弹、迸溅,管件表面的氧化皮及污渍均顺着管件下端的两组起落板 24的弧面并从长槽211的槽口排出,同时电机252驱动转轴251转动,夹持筒253连同管件也匀速转动,喷头23可依次对管件表面的污垢进行均匀喷射冲刷,机器运转代替人工手持冲刷,可减少因喷射不均而影响管件整体抛光效果,并且减少金属丸高压冲击而出现到处迸溅的情况,另外,在冲击管件时,部分未掉落的金属丸及污垢粘连在管件表面,可通过转轴251带动管件,管件表面凸起的金属丸及污垢转动并靠近起落板24时,污垢与起落板24表面的粗糙面摩擦,便可将粘连在管件表面的污垢清理干净,提高管件清理抛光效果,待至清理完毕,即可关闭电源及电机252,驱动组件25及抛光机构2停止运行,波纹管231压缩,喷头23也回收至原位。

33.作为本发明的一种实施例,如图3和图4所示,两组所述挡片232的一侧外表面均固定安装有牵引绳3,且牵引绳3的下端固定安装有滚球31,所述外筒罩21内表面靠近前后端中间的位置均开设有限位槽32,且滚球31分别滑动连接在限位槽32的内部。

34.工作时,当空压机压缩空气喷送至喷头23的内部,在气压喷射力的作用下,波纹管 231拉升而致喷头23拉长,喷头23及两组挡片232均向下端管件靠近,牵引绳3及滚球 31均受到牵引力而向下,滚球31顺着限位槽32内部向下滑动,而牵引绳3及滚球31的设计可促使喷头23受到气力冲击时仍可处于竖直状态,从而可准确对管件表面进行喷丸,待至空气机关闭,波纹管231压缩,喷头23也回收至原位,牵引绳3带动滚球31向上滑动。

35.作为本发明的一种实施例,如图3和图5所示,所述夹持筒253的左侧中间位置开设有分割槽,分割槽延伸至夹持筒253的四分之三处,所述夹持筒253内部开设的筒槽也占夹持筒253长度的四分之三,所述夹持筒253内表面的上下端中间位置均固定安装有滑块 4,且夹持筒253的滑动连接有限位块41,所述限位块41由梯形块和矩形块拼接而成,矩形块固定安装在梯形块的右侧位置,矩形块的右侧纵剖面与夹持筒253内槽相吻合,所述限位块41上下端外表面均开设有滑槽42,且滑块4滑动连接在滑槽42的内部。

36.工作时,当管件插接在夹持筒253外部时,可通过限位块41限定和调节,正常限位时,只需将限位块41的矩形块插入在夹持筒253的内部即可,若需卡接的管件内径较大,可向夹持筒253内部推动限位块41,梯形块被推入夹持筒253的内部,滑块4在滑槽42 内部,夹持筒253沿着分割槽上下张开,夹持筒253的入口端口径扩大,即可将夹持筒253 外部的管件限定住,以此调节和限定不同直径的管件。

37.作为本发明的一种实施例,如图6所示,所述起落板24的内部开设有弧形槽5,且弧形槽5的上端槽口开设在起落板24的外表面靠近上端的位置,所述弧形槽5内表面由上至下、由左及右等距离活动安装有顶杆51,左右相邻两组所述顶杆51之间的间距大于金属丸的直径,所述顶杆51的另一端转动连接顶筒52,且顶筒52外表面的中间位置开设有齿牙状的粗糙面。

38.工作时,通过高压喷射而致掉落的污渍及粘有污渍的金属丸沿着管件外部的弧面

掉落至起落板24内部的弧形槽5时,多组金属丸分别从上往下掉落,在向下移动的过程中,金属丸与顶筒52碰撞,并与其粗糙面发生摩擦,便可初步对金属丸的表面污渍进行剐蹭清理,同时,金属丸与顶筒52碰撞的过程中,顶筒52发生转动,从而便于金属丸向下滚落。

39.作为本发明的一种实施例,如图7和图8所示,所述矩形槽11内部靠近下端的位置活动安装有清洗组件6,且清洗组件6包括底框61和转杆62,所述底框61内表面的底部及前后端位置均开设有漏孔,所述转杆62的数量为两组,两组所述转杆62分别固定安装在底框61的左右侧,且其两者分别贯穿并延伸至机体1的左右侧位置,所述转杆62与贯穿槽之间通过扭转弹簧连接,靠近右侧所述转杆62的上下端外表面均固定安装有推板二 621,且推板二621与推板一254呈上下对应。

40.工作时,可事先对矩形槽11内部注入清水,注入的水位高度需低于底框61下端2至 4cm处即可,经过金属丸高压冲击而致掉落的污渍及粘有污渍的金属丸均通过弧形槽5及长槽211掉落至底框61的内部,此时,电机252带动转轴251转动,推板一254随之转动,并在转动至下端时抵触推板二621,推板一254持续匀速转动,推板二621被推动以致使转杆62转动、底框61顺时针转动,底框61的后端倾斜向下,浸入在水中,底框61 呈倾斜状,散落在底框61内部金属丸均向底框61内部靠近后端位置,清水通过漏孔进入底框61的内部,底框61内部的金属丸浸湿,当推板一254转动九十度后与推板二621脱离时,推板二621失去抵住,转杆62在扭转弹簧作用下带动底框61回正,而底框61在回正的过程中,受到扭转弹簧作用弹力作用,其前后端会上下波动,便可促使其底框61 的前端倾斜向下,浸入在水中,以便对金属丸的清洗,且金属丸在底框61内部前后滚动,与漏孔内部刮擦,从而可方便使得金属丸之间能够相互摩擦碰撞,再通过水的流动冲掉金属丸表面的氧化皮和污垢,当电机252停止运行,底框61趋于水平状态,清洗完毕的金属丸可分摊在底框61进行水分晾干,以便金属丸的回收利用,提高金属丸的利用率。

41.作为本发明的一种实施例,如图7和图8所示,所述底框61上端外表面的左右侧均开设有滑轨63,且滑轨63内部的中间滑动连接有定块64,左右两个所述定块64之间固定安装有横板65,且横板65的下端外表面固定安装有毛刷,毛刷贯穿至底框61内部并与底框61内表面相贴。

42.工作时,当底框61的前端倾斜向下,浸入在水中时,定块64沿着滑轨63内部向前滑动,便可带动横板65向前滑动;当底框61的后端倾斜向下,浸入在水中时,定块64 沿着滑轨63内部向后滑动,便可带动横板65向后滑动,横板65在底框61内部前后滑动的过程中,与底框61内表面的漏孔及部分金属丸均发生摩擦,不仅可以将卡接在漏孔内部的氧化皮及污垢清扫至底框61下端,以减少漏孔堵塞,同时可辅助清理粘连在金属丸表面的氧化皮及污垢,提高清洗效果。

43.工作原理:

44.工作时,首先将待处理的管件卡接在夹持筒253的外部,管件限定在外筒罩21内部并与喷头23呈上下相对,接着启动外部电源与电机252,外部电源驱动空压机运转,储丸盒22内部金属丸通过空压机启动后将空气压缩然后输送至增压腔内部,进而利用压缩的空气流带动金属丸沿增压腔向下运动,并在运动的过程中通过喷头23将金属丸喷射至外部的管件,在气压喷射力的作用下,波纹管231拉升而致喷头23拉长,喷头23向管件靠近,金属丸通过高压喷射与管件表面发生撞击,两组挡片232可在喷头23喷射时,防止金属丸及喷出的气

体回弹、迸溅,管件表面的氧化皮及污渍均顺着管件下端的两组起落板 24的弧面并从长槽211的槽口排出,同时电机252驱动转轴251转动,夹持筒253连同管件也匀速转动,喷头23可依次对管件表面的污垢进行均匀喷射冲刷,,在冲击管件时,部分未掉落的金属丸及污垢粘连在管件表面,可通过转轴251带动管件,管件表面凸起的金属丸及污垢转动并靠近起落板24时,污垢与起落板24表面的粗糙面摩擦,均可顺着长槽211掉落,经过金属丸高压冲击而致掉落的污渍及粘有污渍的金属丸均通过弧形槽5及长槽211掉落至底框61的内部,此时,电机252带动转轴251转动,推板一254随之转动,并在转动至下端时抵触推板二621,推板一254持续匀速转动,推板二621被推动以致使转杆62转动、底框61顺时针转动,底框61的后端倾斜向下,浸入在水中,底框61 呈倾斜状,散落在底框61内部金属丸均向底框61内部靠近后端位置,清水通过漏孔进入底框61的内部,底框61内部的金属丸浸湿,当推板一254转动九十度后与推板二621脱离时,推板二621失去抵住,转杆62在扭转弹簧作用下带动底框61回正,而底框61在回正的过程中,受到扭转弹簧作用弹力作用,其前后端会上下波动,便可促使其底框61 的前端倾斜向下,浸入在水中,以便对金属丸的清洗,且金属丸在底框61内部前后滚动,与漏孔内部刮擦,从而可方便使得金属丸之间能够相互摩擦碰撞,再通过水的流动冲掉金属丸表面的氧化皮和污垢,当电机252停止运行,底框61趋于水平状态,清洗完毕的金属丸可分摊在底框61进行水分晾干,以便金属丸的回收利用。

45.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1