一种航空航天用耐高温抗氧化镍基合金材料及其制备方法和应用

1.本发明涉及一种航空航天用耐高温抗氧化镍基合金材料及其制备方法和应用,属于航空航天技术领域。

背景技术:

2.随着我国航天航空相关工业的发展,与之相配套的工程项目中,对在高温下具有高强度并能抗氧化耐腐蚀的镍基合金钢产品的需求量越来越多。但目前我国镍基合金钢及其产品与美国asme技术规范还存在很大差距,国内重要设备上的镍基合金绝大部分依赖进口,占用了国家大量外汇。以前,由于国内无镍基合金配套产品制造标准,因这类产品主要以镍元素为基础材料,不同于铁元素为基础材料的不锈钢配套产品,它的机械性能、抗高温性能和耐腐蚀性能远远高于不锈钢配套产品,制造难度也远远大于不锈钢配套产品,在国内基本上处于空白状态。随着国内镍基合金配套产品被广泛应用,此类产品的国产化也是大势所趋,研发能够应用于航空航天及其配套工程的耐高温抗氧化耐腐蚀的镍基合金件产品,实现国产化,有重大的技术经济意义。

3.当前,镍基合金因其优异的高温力学性能,已被广泛用于航空航天及其配套领域。但其应用场所面临的工况较为复杂,往往面临着高温(使用工况达1000℃以上)、强腐蚀(工况环境中含氯和硫氛围)以及强氧化(工况环境中含氧量较高)的实际工况,造成了镍基合金在使用过程中存在高温氧化、热腐蚀问题十分严重。

4.综上所述,本领域技术人员亟需研究一种航空航天用耐高温抗氧化镍基合金材料及其制备方法,解决镍基合金在实际使用过程中存在的高温氧化以及热腐蚀等系列问题。

技术实现要素:

5.本发明所要解决的技术问题是,本发明提供一种航空航天用耐高温抗氧化镍基合金材料,该材料具有优异的抗氧化和耐高温特性。

6.同时,本发明提供一种航空航天用耐高温抗氧化镍基合金材料的制备方法。

7.同时,本发明提供一种航空航天用耐高温抗氧化镍基合金材料在航空航天用镍基合金中的应用。

8.为解决上述技术问题,本发明采用的技术方案为:一种航空航天用耐高温抗氧化镍基合金材料,包括以下质量百分含量的元素组分:。

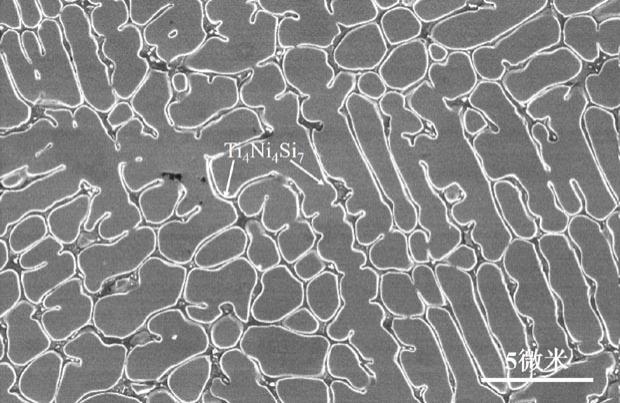

9.所述材料的微观结构的晶粒由超细网状ti4ni4si7中间相包裹。

10.所述晶粒中含有ti氧化物和si氧化物。

11.一种航空航天用耐高温抗氧化镍基合金材料的制备方法,包括以下步骤:s1.按上述成分比例配料秤重,随后清洗并烘干;s2.将烘干后的ni、ti、fe、c置于坩埚中进行真空感应熔炼,待完全清化后,开启磁搅拌并继续熔炼直至元素分布均匀,获得溶体;s3.向熔炼均匀的溶体中加入si和al,继续熔炼加热直至二次完全清化,随后停止加热,获得合金熔体;s4.将冶炼好的合金熔体倒入充满氮气的气压浇铸保温炉内进行保温;s5.再将保温炉内钢水浇铸到液态模锻机模具中进行液态模锻,锻后将合金材料脱模;s6.将脱模后的合金材料置于真空热处理炉进行性能热处理,随后得到航空航天用耐高温抗氧化镍基合金材料。

12.s2中,熔炼温度1950~2000℃,熔炼时间35~55min,搅拌时间15~30min。

13.s3中,熔炼温度1950~2000℃,熔炼时间25~40min。

14.s4中,保温温度1750~1800℃,保温时间15~35min。

15.s5中,浇铸前将模具进行预热至400~450℃,模锻温度为1650~1680℃,加压速度为70~140mm/s,充型时间6~9s,比压210~280mpa,保压时间100~180s,脱模温度1200~1250℃。

16.s6中,性能热处理分为固溶-高温时效-低温时效三步:s01:固溶:在1420~1480℃保温5~8h,随后空冷至室温;s02:高温时效:1200~1250℃保温15~19h,随后以15~23℃/s的冷却速率冷却至室温;s03:低温时效:630~680℃保温20~24h,随后以6~9℃/s的冷却速率冷却至室温。

17.一种航空航天用耐高温抗氧化镍基合金材料在航空航天用镍基合金中的应用。

18.本发明具有如下有益效果:1、抗氧化性:本发明的一种航空航天用耐高温抗氧化镍基合金材料具有特殊的微观结构,即晶粒外层由超细三维网状中间相层包裹。ti4ni4si7相属于高致密度组织,一方面能够有效防止氧向材料内部扩散发生氧化。另一方面,相中活性元素ti和si能够夺取少量扩散进去的氧,形成稳定结合的氧化物,让该材料具有非常优异的抗氧化性能。

19.2、耐高温:本发明的一种航空航天用耐高温抗氧化镍基合金材料具有特殊的微观结构,即晶粒外层由超细三维网状ti4ni4si7中间相层包裹。ti4ni4si7相的结合含有较强的共价键,使得该组织具有高熔点、高硬度、高强度、低蒸发率和低热膨胀系数等特点,从而体现出优异的耐高温性能。

20.3、特殊成分设计及制备工艺:本发明中所形成的三维网状ti4ni4si7中间相属于热力学亚稳定产物,其形成需要在特定成分配比的同时还需要具备高温和高压以及特定冷却速率的多重环境条件共同作用下才使其具备产生条件,进而形成稳定存在的中间相。

附图说明

21.图1为本发明的镍基合金材料微观组织图;

图2为本发明ti4ni4si7相的微观组织图及能谱测试图;图3为本发明ti4ni4si7中间相内颗粒状组织(即晶粒)的微观组织图及能谱测试图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清晰,以下结合附图及实施例对本发明进行进一步详细说明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.实施例1:一种航空航天用耐高温抗氧化镍基合金材料,包括以下质量百分含量的元素组分:si:13.5%;fe:1.5%;ti:10.3%;c:0.1%;al:2.2%;ni:余量。

24.所述材料微观结构的晶粒由超细网状ti4ni4si7中间相包裹。

25.所述晶粒中含有ti氧化物和si氧化物。

26.一种航空航天用耐高温抗氧化镍基合金材料的制备方法,包括以下步骤:s1. 按上述成分比例配料秤重,随后清洗并烘干;s2. 将烘干后的ni、ti、fe、c置于坩埚中进行真空感应熔炼,待完全清化后,开启磁搅拌并继续熔炼直至元素分布均匀;s3. 向熔炼均匀的溶体中加入si和al,继续加热直至二次完全清化,随后停止加热;s4. 将冶炼好的合金熔体倒入充满氮气的气压浇铸保温炉内进行保温;s5. 再将保温炉内钢水浇铸到液态模锻机模具中进行液态模锻,锻后将合金材料脱模;s6. 将脱模后的合金材料置于真空热处理炉进行性能热处理,随后得到耐高温抗氧化镍基合金材料。

27.s2中熔炼温度1950℃,熔炼时间35min,搅拌时间15min。

28.s3中熔炼温度1950℃,熔炼时间25min。

29.s4中保温温度1750℃,保温时间15min。

30.s5中浇铸前要将模具进行预热至400℃,模锻温度为1650℃,加压速度为70mm/s,充型时间6s,比压210mpa,保压时间100s,脱模温度1200℃。

31.s6的性能热处理分为固溶-高温时效-低温时效三步:s01:固溶:在1420℃保温5h,随后空冷至室温;s02:高温时效:1200℃保温15h,随后以15℃/s的冷却速率冷却至室温;s03:低温时效:630℃保温20h,随后以6℃/s的冷却速率冷却至室温。

32.实施例2一种航空航天用耐高温抗氧化镍基合金材料,包括以下质量百分含量的元素组分:si:15.4%;fe:3.9%;ti:16.7%;c:0.4%;al:5.8%;ni:余量。

33.所述材料微观结构的晶粒由超细网状ti4ni4si7中间相包裹。

34.所述晶粒中含有ti氧化物和si氧化物。

35.一种航空航天用耐高温抗氧化镍基合金材料的制备方法,包括以下步骤:

s1. 按上述成分比例配料秤重,随后清洗并烘干;s2. 将烘干后的ni、ti、fe、c置于坩埚中进行真空感应熔炼,待完全清化后,开启磁搅拌并继续熔炼直至元素分布均匀;s3. 向熔炼均匀的溶体中加入si和al,继续加热直至二次完全清化,随后停止加热;s4. 将冶炼好的合金熔体倒入充满氮气的气压浇铸保温炉内进行保温;s5. 再将保温炉内钢水浇铸到液态模锻机模具中进行液态模锻,锻后将合金材料脱模;s6. 将脱模后的合金材料置于真空热处理炉进行性能热处理,随后得到耐高温抗氧化镍基合金材料。

36.s2中熔炼温度2000℃,熔炼时间55min,搅拌时间30min。

37.s3中熔炼温度2000℃,熔炼时间40min。

38.s4中保温温度1800℃,保温时间35min。

39.s5中浇铸前要将模具进行预热至450℃,模锻温度为1680℃,加压速度为140mm/s,充型时间9s,比压280mpa,保压时间180s,脱模温度1250℃。

40.s6的性能热处理分为固溶-高温时效-低温时效三步:s01:固溶:在1480℃保温8h,随后空冷至室温;s02:高温时效:1250℃保温19h,随后以23℃/s的冷却速率冷却至室温;s03:低温时效:680℃保温24h,随后以9℃/s的冷却速率冷却至室温。

41.实施例3一种航空航天用耐高温抗氧化镍基合金材料,包括以下质量百分含量的元素组分:si:14.5%;fe:2.5%;ti:13.2%;c:0.3%;al:3.5%;ni:余量。

42.所述材料微观结构的晶粒由超细网状ti4ni4si7中间相包裹。

43.所述晶粒中含有ti氧化物和si氧化物。

44.一种航空航天用耐高温抗氧化镍基合金材料的制备方法,包括以下步骤:s1. 按上述成分比例配料秤重,随后清洗并烘干;s2. 将烘干后的ni、ti、fe、c置于坩埚中进行真空感应熔炼,待完全清化后,开启磁搅拌并继续熔炼直至元素分布均匀;s3. 向熔炼均匀的溶体中加入si和al,继续加热直至二次完全清化,随后停止加热;s4. 将冶炼好的合金熔体倒入充满氮气的气压浇铸保温炉内进行保温;s5. 再将保温炉内钢水浇铸到液态模锻机模具中进行液态模锻,锻后将合金材料脱模;s6. 将脱模后的合金材料置于真空热处理炉进行性能热处理,随后得到耐高温抗氧化镍基合金材料。

45.s2中熔炼温度1980℃,熔炼时间45min,搅拌时间22min。

46.s3中熔炼温度1980℃,熔炼时间31min。

47.s4中保温温度1775℃,保温时间25min。

48.s5中浇铸前要将模具进行预热至425℃,模锻温度为1665℃,加压速度为100mm/s,

充型时间7.5s,比压250mpa,保压时间150s,脱模温度1225℃。

49.s6的性能热处理分为固溶-高温时效-低温时效三步:s01:固溶:在1450℃保温5~8h,随后空冷至室温;s02:高温时效:1225℃保温17h,随后以20℃/s的冷却速率冷却至室温;s03:低温时效:650℃保温22h,随后以7℃/s的冷却速率冷却至室温。

50.对比例1常规镍基合金(该镍基合金牌号in738)。

51.对实施例1~3和对比例1的材料分别进行性能测试,测试结果见表1。

52.表1性能数据表如图1所示,为本发明实施例1获得的航空航天用耐高温抗氧化镍基合金材料的微观组织图,从图1中可以看到,ti4ni4si7相结构为超细三维网状,其内部包裹有晶粒。

53.如图2所示,为本发明实施例1获得的航空航天用耐高温抗氧化镍基合金材料的ti4ni4si7中间相的微观组织图及能谱测试图,从图2中可以看到,对ti4ni4si7中间相选取区域(白色方框)能谱测试,发现该部分组织的成分为ti、si、ni三种元素,且元素的原子百分比约为ti:ni:si=4:4:7;由此判定,该相为ti4ni4si7相。

54.如图3所示,为本发明实施例1获得的航空航天用耐高温抗氧化镍基合金材料的ti4ni4si7中间相内颗粒状组织(即晶粒)的微观组织图及能谱测试图,从图3中可以看到,对中间相内颗粒状组织进行选取区域(白色方框)能谱测试,发现该部分组织的成分主要为o、si、ti三种元素,由此判定该颗粒状组织为ti和si氧化物。

55.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1