非精炼工艺条件下钛微合金化冰箱侧板用钢冷轧带钢生产方法与流程

1.本发明涉及冰箱侧板用钢的生产方法,具体是一种非精炼工艺条件下钛微合金化冰箱侧板用钢冷轧带钢生产方法。

背景技术:

2.冰箱侧板用钢是一种低合金结构高强度钢,具有良好的力学性能及焊接性能,应用于家具、家电等领域。

3.国标中对于q235b的部分元素重量含量进行了具体的限定,其中c≤0.20%,si≤0.35%,mn≤1.40%,p≤0.045%,s≤0.045%,cr≤0.3%,ni≤0.3%,cu≤0.4%,n≤0.008%;传统的q235b生产方法c:0.15

‑

0.19%,强度偏低,质量不稳定;非精炼条件夹杂物等级高且热轧带钢表面质量不稳定,时常出现表面起皮缺陷,影响产量质量。

4.为解决上述质量问题,部分钢铁企业提出采用炉外精炼条件下生产,钢材质量得到明显保证,但是增加炉外精炼也会造成生产成本的增加,这样做的主要企业有首钢、鞍钢等。

5.还有一部分企业选择在非精炼条件下开发钛微合金化生产q235b的方法,这样做的主要企业有邢台德龙钢铁、燕山钢铁等。其中:燕山钢铁为了保证钛的收得率,在出钢过程中加入1.5kg/t钢左右的铝镁钙脱氧,之后进行钛微合金化,最终实现钛含量0.03

‑

0.045%条件下确保强度;攀钢集团攀枝花钢铁研究院有限公司《冰箱侧板用冷轧钢板及其制备方法》(cn201510764837.8):一种连续退火方式生产冰箱侧板用冷轧钢带的生产方法,钢板的屈服强度在223

‑

257mpa,抗拉强度342

‑

373mpa,伸长率a50≥35

‑

42%,hv:99

‑

105。虽然上述操作可以作为冰箱侧板用途,但整体屈服强度、抗拉强度控制偏低,且退火方式为连续退火。

6.综上所述,如何在非精炼工艺条件下进一步实现提高屈服强度,降低合金化成本,进而降低夹杂物含量保证产品质量将是业内需要解决的问题。

技术实现要素:

7.本发明旨在提供一种非精炼工艺条件下钛微合金化冰箱侧板用钢冷轧带钢生产方法,特别是通过对脱氧合金化、钢包渣洗工艺、钢水成分优化、提高保护浇注效果、热轧控轧控冷,罩式退火,利用钛微合金化弥补提高强度的同时降低合金成本,并按转炉操作、吹氩、连铸、热轧、冷轧操作步骤进行,生产具有较高强度低夹杂物水平的优良性能冷轧带钢。

8.本发明是通过以下技术方案实现的:

9.一种非精炼工艺条件下钛微合金化冰箱侧板用钢冷轧带钢生产方法,按如下步骤进行:

10.a、转炉操作:

11.过程吹炼:铁水940

‑

970kg/t,热压铁块75

‑

110kg/t,渣钢15

‑

25kg/t,开吹加入白

灰18

‑

22kg/t,白云石10

‑

15kg/t,吹炼3

‑

4min,加入白灰8

‑

12kg/t,白云石3

‑

5kg/t,吹炼后期9

‑

11min,加入2

‑

8kg/t生白云石调整过程温度;

12.终点成分及温度:c:>0.06%,mn:0.06%

‑

0.10%,s≤0.020%,p≤0.020%,si:0.01%,温度:1635

‑

1665℃;

13.转炉出钢:出钢30秒,加入渣洗料1.80

‑

2.0kg/t,顶渣灰1.80

‑

2.0kg/t,出钢50秒加入硅锰合金3.5

‑

4.5kg/t,出钢60秒加入铝粒1.0

‑

1.5kg/t,90秒加入增碳剂0.1

‑

0.3kg/t;

14.b、钢包吹氩:出钢结束包样als>0.020%后加入ti含量30

‑

33%的钛铁1.25

‑

1.50kg/t;加完钛铁后钢包软吹>6min,同时降低吹氩强度,吹氩过程中钢水液面不裸露,确保钢包ti含量稳定;控制钢包钢水成分满足c:0.05

‑

0.10%、si:0.05

‑

0.15%、mn:0.30

‑

0.45%、s≤0.025%、p≤0.025%、als:0.020

‑

0.040%、ti:0.030

‑

0.050%;

15.c、连铸浇注:连铸使用大包长水口、中包碱性覆盖剂、热膨胀石棉垫圈、惰性气体氩气进行保护浇注,中间包温度1535℃

‑

1555℃,覆盖剂0.20

‑

0.25kg/t,保护渣0.50

‑

0.65kg/t,保护渣液渣层厚度8

‑

12mm,中间包液面高度≥600mm,中包渣渣层厚度40

‑

60mm,连铸拉速1.0

‑

1.20m/min;成品成分c:0.06

‑

0.10%、si:0.05

‑

0.12%、mn:0.30

‑

0.45%、s:≤0.025%、p:≤0.025%、als:≥0.015%、ti:0.025

‑

0.040%;

16.d、热轧:加热温度1220

‑

1250℃,在炉时间≥110min,粗轧开轧温度≥1120℃,精轧开轧温度1105

‑

1135℃,精轧温度950

‑

1000℃,终轧温度860℃

‑

900℃,卷曲温度595℃

‑

630℃,冷却速度在29.2

‑

33.5℃/s;

17.e、冷轧:酸轧轧机卷曲张力6.010n/mm2,罩退工序执行退火温度620℃,保温时间10小时,平整机组延伸率为2.0%对应成品厚度1.0mm,2.1%延伸率对应1.1mm、1.2mm,2.2%延伸率对应成品厚度为1.4mm、1.5mm,平整轧制力实际值在250

‑

330t之间。

18.采用上述技术方案的本发明,与现有技术相比,具有以下优点:

19.①

钢水碳含量:0.06

‑

0.10%,锰含量0.30

‑

0.45%,硅含量0.05

‑

0.12%,较现有冰箱料用钢碳含量降低约0.06

‑

0.12%,锰含量降低0.10

‑

0.20%,降低了生产成本,同时降低了钢中夹杂物水平。

20.②

钢包als成分达到目标要求后,将钢包车开回出钢位,由下料溜槽加入钛铁,钛铁加入后要求钢包钢水液面软吹6

‑

8min,规范钛铁加入时间及钢包吹氩强度,稳定ti在钢水中良好的收得率,同时稳定生产节奏,降低吹氩等待时间,提高生产效率。

21.③

通过调整出钢过程中渣洗工艺配比,渣洗料1.80

‑

2.0kg/t,顶渣灰1.80

‑

2.0kg/t,优化了钢包顶渣成分,使顶渣具有良好流动性及吸附夹杂的能力,降低钢水夹杂物的同时,确保连铸工序的钢水流动性,同时连铸使用大包长水口、中包碱性覆盖剂、热膨胀石棉垫圈、惰性气体氩气进行良好的保护浇注效果,进一步稳定ti元素收得率。

22.④

通过科学的成分设计,碳含量采用低碳钢成分控制,设计避开亚包晶范围由0.14

‑

0.20%的区间,通过增加钛元素,发挥微合金元素对强度的贡献降低mn含量,考虑对冷轧产品表面质量的影响,采用低硅成分设计,降低了合金成本和钢水夹杂物含量,同时提高热轧带钢屈服强度、断后伸长率和表面质量。

23.⑤

通过热轧的控轧控冷使热轧带钢有更优的组织,保证了热轧带钢良好加工性能。

24.⑥

通过冷轧罩退工艺、平整工艺参数的优化改善轧制力偏大,毛化辊磨损快问题,保证冷轧带钢良好性能及板形。

具体实施方式

25.下面结合实施例对本发明作进一步说明,目的仅在于更好的理解本发明内容。因此,所举之例并非限制本发明的保护范围。

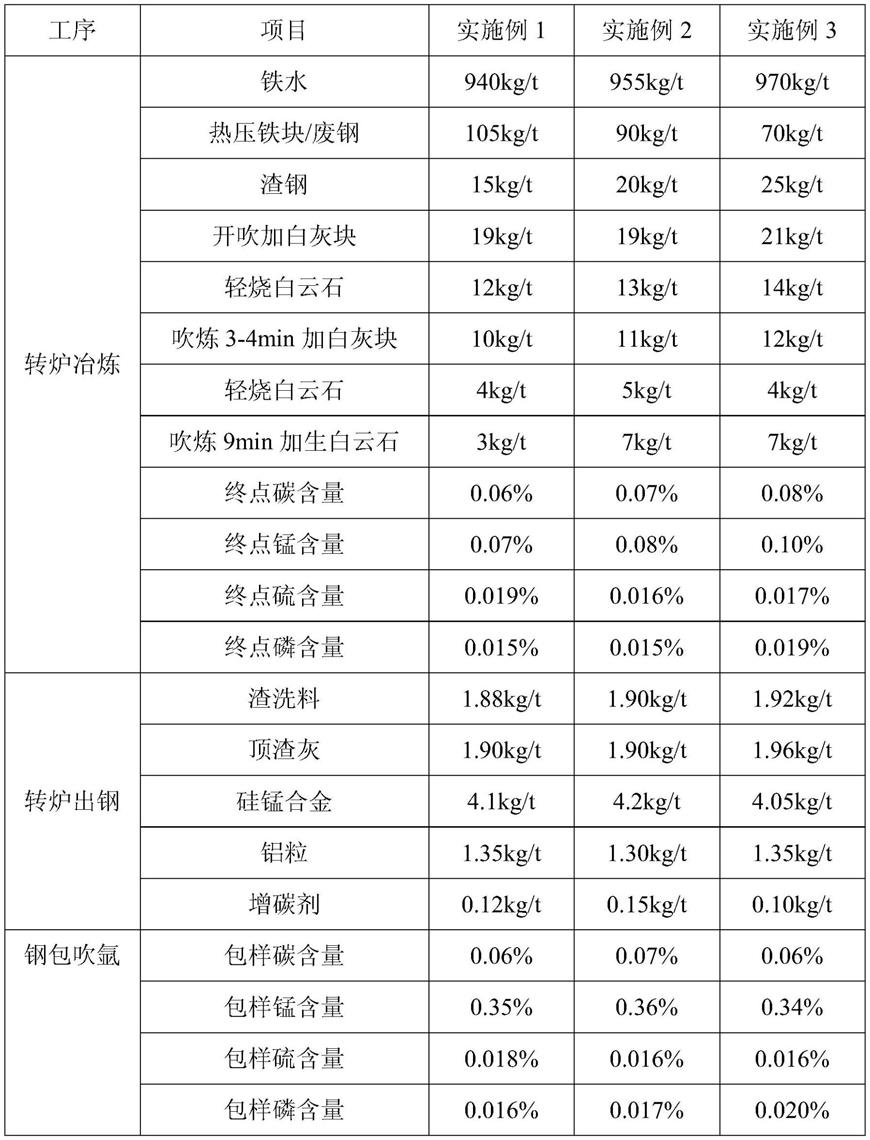

26.下述实施例中,转炉为120t顶底复吹转炉,钢种为q235b

‑

t系列,连铸为四机四流板坯连铸机,坯型为180*870mm,热轧为950mm、冷轧为950mm。各实施例见下表:

27.28.[0029][0030]

常规生产工艺路线:铁水预处理

→

转炉

→

lf

→

连铸

→

热轧

→

冷轧,常规q235b冰箱侧板用钢成分体系c:0.15

‑

0.20%,mn:0.27

‑

0.45%,si:0.05

‑

0.16%,s≤0.030%、p≤0.030%,本发明充分考虑原有c含量设计在包晶区对铸坯质量的影响,采用低碳成分设计,同时利用钛元素细晶强化的作用达到提高强度的作用,s、p含量较常规q235b也有所降低,提高钢水纯净度。炉后渣洗工艺替代精炼环节,可节约成本50

‑

70元/吨。

[0031]

冰箱侧板热轧力学性能

[0032]

项目屈服强度mpa抗拉强度mpa断后伸长率%常规工艺300

‑

320410

‑

44025

‑

30%本发明340

‑

390430

‑

47028

‑

34%

[0033]

冰箱侧板冷轧力学性能

[0034]

项目屈服强度mpa抗拉强度mpa断后伸长率%常规工艺300

‑

320430

‑

47022

‑

25%本发明330

‑

380440

‑

48023

‑

27%

[0035]

按上述实施例生产的冷轧带钢在后续下游客户加工过程中具有良好的物理性能及加工性能,同时夹杂物水平控制比较低,在非精炼条件下稳定了钛元素收得率同时通过钛元素提高强度的同时,降低碳、锰含量,降低了生产成本,具有较好的应用推广价值。

[0036]

以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书内容所作的等效变,均包含于本发明的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1