一种压铸铝合金及其制备方法与流程

1.本发明属于合金材料技术领域,涉及一种压铸铝合金及其制备方法。

背景技术:

2.压铸铝合金具有其它加工件无法比拟的优势,如尺度精度高、生产效率高、经济效果优良等,因而使得其在工业上具有广泛的应用。传统压铸铝合金的加工步骤包括:先冲压,制得压铸铝合金基材,清洗后再进行表面处理,然后通过cnc加工形成压铸铝合金件,以及通过特定的阳极氧化处理工艺,最后得到符合外观要求的压铸铝成品。作为压铸材料的铝合金对于其力学性能,如屈服强度、抗拉强度、延伸率、熔体的流动性等具有较高的要求,现有的压铸铝合金材料本身难以兼顾压铸的强度要求、延伸率要求和流动性要求,因此在进行压铸时,对成型工艺的控制条件精度依赖性较高,受工艺参数的微小波动影响较大,易在压铸过程中产生裂纹或内部气泡、变形等问题。

技术实现要素:

3.针对现有压铸用铝合金对于成型条件依赖性高和成型不良率高的问题,本发明提供了一种压铸铝合金及其制备方法。

4.本发明解决上述技术问题所采用的技术方案如下:

5.一方面,本发明提供了一种压铸铝合金,包括如下质量百分比的组分:

6.si的含量为9~11%,cu的含量为1.8~3%,mg的含量为1~1.5%,zn 的含量为0.5~1.3%,mn的含量为0.15~0.55%,ti的含量为0.03~0.1%,sr 的含量为0.01~0.1%,mo的含量为0.0015~0.015%,hf的含量为0.02~0.45%, fe的含量为0.1~0.4%,cr的含量为0.001~0.4%,ga的含量为0.01~0.05%, ca的含量为0.01~0.15%,b的含量为0.001~0.02%;n的含量为1ppm-50ppm, al的含量为80.47~87.36%,其他元素总量≤0.5%。

7.可选的,所述压铸铝合金包括以下质量百分比的组分:

8.si的含量为9~11%,cu的含量为2.35~2.6%,mg的含量为1.15~1.4%,zn的含量为0.52~1.17%,mn的含量为0.15~0.45%,ti的含量为0.06~0.08%, sr的含量为0.01~0.03%,mo的含量为0.005~0.015%,hf的含量为0.025~ 0.045%,fe的含量为0.1~0.4%,cr的含量为0.2~0.3%,ga的含量为0.01~ 0.035%,ca的含量为0.01~0.15%,b的含量为0.01~0.02%;n的含量为 15ppm-30ppm,al的含量为81.8~86.4%,其他元素总量≤0.5%。

9.可选的,所述压铸铝合金中,cu和mg的质量百分比含量满足条件:1.8《cu: mg《2。

10.可选的,所述压铸铝合金中,zn和mg的质量百分比含量满足条件:0.5《zn: mg《0.9。

11.可选的,所述压铸铝合金中,sr、mo和si的质量百分比含量满足条件: (sr+mo):si=(3-8):2000。

12.可选的,所述压铸铝合金中,n和b源于aln/bn复相纳米陶瓷的添加,其中,aln和bn的质量比例满足条件:1≤aln:bn≤1.5;hf和n的质量百分比含量满足条件:12.5《hf:n《22.5。

13.可选的,所述压铸铝合金中,ti和n的质量百分比含量满足条件:ti:n= (20-45):1。

14.可选的,所述压铸铝合金中,mn和cr的质量百分比含量满足条件: mn+2.98cr》0.6。

15.可选的,所述压铸铝合金中,mn、cr和ga的质量百分比含量满足条件: (mn+2.98cr):ga≥22.5:1。

16.可选的,所述其它元素包括ba、be、bi、cd、ce、co、pb、sn、li、na 中的一种或多种,其中,单种元素的质量百分比小于等于0.002%。

17.可选的,所述压铸铝合金的屈服强度大于等于280mpa,抗拉伸强度大于等于380mpa,断裂延伸率大于等于3%。

18.另一方面,本发明提供了如上所述的压铸铝合金的制备方法,包括以下操作步骤:

19.按照铝合金中元素配比称取所需比例份数的al剂、si剂、cu剂、mn剂、 fe剂、cr剂、ti剂、ga剂、zn剂以及超量的ca剂,加入至熔炼炉中进行熔炼,得到熔体;

20.使用精炼剂对所述熔体进行精炼,去除ca剂,通入惰性气体,扒出浮渣;

21.称取所需比例份数的mg剂,加入至所述熔炼炉中;

22.分别称取所需比例份数的sr剂、mo剂进行变质处理;

23.加入所需比例份数的al-aln/bn复相纳米陶瓷和hf剂,进行细化处理,浇铸得到铝合金铸锭;

24.将所述铝合金铸锭压铸成型。

25.可选的,熔炼过程中加入的ca剂中的ca元素添加质量为0.1%~0.5%。

26.可选的,去除ca剂的方法包括:

27.加入alf3去除ca剂;

28.或,以所述惰性气体为载体通入氯气或四氯化碳去除ca剂。

29.可选的,对压铸成型后的铝合金进行人工时效处理,在常温下放置1~2天后进行热压处理,热压处理的温度为250℃-270℃,热压后将铝合金常温放置1~3 天。

30.根据本发明提供的压铸铝合金,通过各元素成分的配比限制,以强化铝合金的屈服强度、抗拉伸强度、断裂伸长率等性能,进一步扩展了压铸后铝合金的应用领域,同时其力学强度和流动性的提高对于铝合金在不同压铸条件的适应性具有重要的提升,降低铝合金对于压铸条件的敏感性,使其在不同的压力、温度、成型厚度条件以及其他压铸参数控制下均能够形成连续性较好、表层光滑且内部缺陷少的压铸成型件。

具体实施方式

31.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.本发明实施例提供了一种压铸铝合金,包括如下质量百分比的组分:

33.si的含量为9~11%,cu的含量为1.8~3%,mg的含量为1~1.5%,zn 的含量为0.5~1.3%,mn的含量为0.15~0.55%,ti的含量为0.03~0.1%,sr 的含量为0.01~0.1%,mo的含量为0.0015~0.015%,hf的含量为0.02~0.45%, fe的含量为0.1~0.4%,cr的含量为0.001~0.4%,ga的含量为0.01~0.05%, ca的含量为0.01~0.15%,b的含量为0.001~0.02%;n的含量为1ppm-50ppm, al的含量为80.47~87.36%,其他元素总量≤0.5%。

34.所述压铸铝合金中,通过各元素成分的配比限制,以强化铝合金的屈服强度、抗拉伸强度、断裂伸长率等性能,进一步扩展了压铸后铝合金的应用领域,同时其力学强度和流动性的提高对于铝合金在不同压铸条件的适应性具有重要的提升,降低铝合金对于压铸条件的敏感性,使其在不同的压力、温度、成型厚度条件以及其他压铸参数控制下均能够形成连续性较好、表层光滑且内部缺陷少的压铸成型件。

35.在优选实施例中,所述压铸铝合金包括以下质量百分比的组分:

36.si的含量为9~11%,cu的含量为2.35~2.6%,mg的含量为1.15~1.4%, zn的含量为0.52~1.17%,mn的含量为0.15~0.45%,ti的含量为0.06~0.08%, sr的含量为0.01~0.03%,mo的含量为0.005~0.015%,hf的含量为0.025~ 0.045%,fe的含量为0.1~0.4%,cr的含量为0.2~0.3%,ga的含量为0.01~ 0.035%,ca的含量为0.01~0.15%,b的含量为0.01~0.02%;n的含量为 15ppm-30ppm,al的含量为81.8~86.4%,其他元素总量≤0.5%。

37.在其他具体的实施例中,所述si的含量可以选自9.0%、9.2%、9.5%、9.9%、 10.2%、10.5%、10.7%或11.0%;所述cu的含量可以选自1.8%、1.9%、2.0%、 2.2%、2.4%、2.5%、2.7%、2.9%或3.0%;所述mg的含量可以选自1%、1.1%、 1.3%、1.4%或1.5%;所述zn的含量可以选自0.53%、0.6%、0.65%、0.72%、 0.76%、0.79%、0.83%、0.88%、0.9%、1.1%、1.2%或1.3%;所述mn的含量可以选自0.15%、0.2%、0.24%、0.3%、0.36%、0.4%、0.45%或0.5%;所述ti的含量可以选自0.03%、0.05%、0.07%、0.09%或0.1%;所述sr的含量可以选自 0.01%、0.03%、0.05%、0.07%、0.09%或0.1%;所述mo的含量可以选自0.0015%、 0.005%、0.006%、0.008%、0.010%、0.012%或0.015%;所述hf的含量可以选自0.025%、0.05%、0.15%、0.2%、0.24%、0.3%、0.36%、0.4%或0.45%,fe 的含量为0.10%、0.15%、0.2%、0.24%、0.3%、0.36%或0.4%,cr的含量为0.0001%、 0.0005%、0.01%、0.10%、0.15%、0.2%、0.24%、0.3%、0.36%或0.4%,ga的含量为0.01%、0.02%、0.03%、0.04%或0.05%,ca的含量为0.015%、0.03%、 0.05%、0.07%、0.09%、0.1%或0.15%,b的含量为0.0015%、0.005%、0.006%、 0.008%、0.010%、0.012%、0.015%或0.02%;n的含量为1ppm、5ppm、9ppm、 12ppm、20ppm、25ppm、31ppm、36ppm、42ppm或50ppm。

38.需要说明的是,所述压铸铝合金中,各元素并非单独作用,而是存在相关联的作用,任一元素的增加或减少均可能导致其他元素作用效果的改变,进而导致压铸铝合金整体性能的变化,以下,通过具体的实施例对本发明中元素的相互关系进行说明:

39.si的含量为9~11%,mg的含量为1~1.5wt%,cu的含量为1.8~3%, zn的含量为0.5~1.3%,通过上述元素含量的添加,可相互作用生成mg2si、 al2cu和al4mg5si4cu4相,有助于铝合金材料强度的提高,其中al4mg5si4cu4相的强化效果最佳,得到的压铸铝合金具有

较好的耐热性,能够耐受250-300℃扥高温,适于在较高温度下使用。

40.在一些实施例中,所述压铸铝合金中,cu和mg的质量百分比含量满足条件:1.8《cu:mg《2。

41.cu和mg以上述比例范围添加时,铝合金组织中生成的mg2si相较少,生成更多的al4mg5si4cu4和al2cu相,可保持材料强度基础上增强其韧性。

42.在优选的实施例中,所述压铸铝合金中,zn和mg的质量百分比含量满足条件:0.5《zn:mg《0.9。

43.在上述cu和mg的比例添加范围内进一步限制zn和mg的比例范围,cu 会促进mgzn2相的形成,可进一步提高铝合金强度。

44.在一些实施例中,所述压铸铝合金中,sr、mo和si的质量百分比含量满足条件:(sr+mo):si=(3-8):2000。

45.所述压铸铝合金中,通过sr+mo的复合变质处理,可以改善si的形态,分布在合金中会割裂基体的共晶硅粗大针状组织,变得呈纤维状或者密集分枝状,以改善合金的性能,sr+mo联合变质,作用是不断地封锁孪晶凹槽,促使硅相改变生长方向,使硅相分枝、细化和形态趋于球化,当sr、mo和si的质量百分比含量满足(sr+mo):si=(3-8):2000时效果最佳,此时共晶硅呈纤维状,材料的延展性能提升。

46.在一些实施例中,所述压铸铝合金中,n和b源于aln/bn复相纳米陶瓷的添加,其中,aln和bn的质量比例满足条件:1≤aln:bn≤1.5;hf和n 的质量百分比含量满足条件:12.5《hf:n《22.5。

47.hf,ti,aln/bn复相纳米陶瓷等在金属液在凝固的过程中,可以提供异质晶核hf3al,alti3,aln/bn复相纳米陶瓷起到提供形核点的作用,阻碍晶粒生长,增强合金组织细化的作用。

48.其中,当1≤aln:bn≤1.5时,aln/bn复相纳米陶瓷产生的复合细化效果最佳,此时可通过交互作用抑制其在晶界产生团簇,aln/bn复相纳米陶瓷可提供更多形核点。

49.当hf和n的质量百分比含量满足条件:12.5《hf:n《22.5时,增强相分布更加均匀,微观形貌大部分在100nm以内,可促进晶粒的细化作用,并在高温下防止铝液中n,b,hf因交互作用发生沉积,同时可避免b添加量过量与sr 发生反应弱化细化及变质效果。

50.由于n与ti的交互作用,在优选实施例中,所述压铸铝合金中,需使ti 和n的质量百分比含量满足条件:ti:n=(20-45):1,利于同时提高强度与韧性。

51.所述压铸铝合金中,fe,mn与cr可改善材料流动性,防止粘模。但当fe 的含量添加过多时,则易产生针状的al9fe2si2相出现,不利于铝合金强度的提升,因此需控制fe的含量,可以通过cr、mn等元素代替fe,但fe的含量也不能低于0.1%,添加mncr各0.2%能提高合金强度,mn和cr元素能够在高温下促使含fe杂质相的相转变能够将al9fe2si2相基本转化成al

12

fe3si,进一步减弱fe产生的危害,并且通过添加mn和cr元素能够在模具钢的表面形成一层不易导致粘模的金属间化合物层如al

12

cr3si,fesialcrmncu等,在模具钢表面形成一层光滑的界面,而且形成的金属间化合物层的尺寸更小,可以改善铝合金粘模的问题。具体的,在一些实施例中,所述压铸铝合金中,mn和cr的质量百分比含量满足条件:mn+2.98cr》0.6,此时对于铝合金抗粘模性能的改善有益。

52.在优选的实施例中,所述压铸铝合金中,mn、cr和ga的质量百分比含量满足条件:

(mn+2.98cr):ga≥22.5:1。

53.mn、cr处于上述添加量范围时,能够降低了ga在晶界处的富集,ga呈弥散状分布,不产生偏聚,同时,在α-al晶界处,减少fe元素的富集,降低了铝合金产生rehbinder效应的倾向,改善合金的组织,提高材料性能。

54.需要说明的是,以上仅是基于对于元素间作用的原理性推测,在多数情况下,需要通过具体的试验获得具体元素配比下的压铸铝合金,以知晓其配比下的真实力学性能。

55.在一些实施例中,所述其它元素包括ba、be、bi、cd、ce、co、pb、sn、 li、na中的一种或多种,其中,单种元素的质量百分比小于等于0.002%。

56.在一些实施例中,所述压铸铝合金的屈服强度大于等于280mpa,抗拉伸强度大于等于380mpa,断裂延伸率大于等于3%。

57.需要说明的是,以上所述压铸铝合金的力学性能是在人工时效后测得。

58.本发明的另一实施例提供了如上所述的压铸铝合金的制备方法,包括以下操作步骤:

59.按照铝合金中元素配比称取所需比例份数的al剂、si剂、cu剂、mn剂、 fe剂、cr剂、ti剂、ga剂、zn剂以及超量的ca剂,加入至熔炼炉中进行熔炼,得到熔体;

60.使用精炼剂对所述熔体进行精炼,去除ca剂,通入惰性气体,扒出浮渣;

61.称取所需比例份数的mg剂,加入至所述熔炼炉中;

62.分别称取所需比例份数的sr剂、mo剂进行变质处理;

63.加入所需比例份数的al-aln/bn复相纳米陶瓷和hf剂,进行细化处理,浇铸得到铝合金铸锭;

64.将所述铝合金铸锭压铸成型。

65.本发明中,al剂、si剂、cu剂、mn剂、fe剂、cr剂、ti剂、ga剂、zn 剂、ca剂、mg剂、sr剂、mo剂和hf剂是能够提供制备本发明的压铸铝合金所需各种元素的物料,可以是含上述元素的中间合金、金属化合物或纯金属,只要加入的铝合金原料熔炼后得到的铝合金中的组成成分在上述范围内即可。

66.本发明提供的制备方法中,在熔炼的过程中先加入超量的ca剂,再加入精炼剂精炼并除去ca剂,再加入mg剂,后加入sr剂、mo剂进行变质处理,浇铸压铸得到本发明提供的铝合金,本发明通过大量的实验发现,引入超量ca剂能够有效提升cu、mn和ti等熔点较高的元素的熔炼速度,缩短能耗,提升效率,在熔炼阶段提升效率约30%,同时多引入的ca剂可通过精炼剂去除,不引入多余的杂质。

67.加入aln/bn复相纳米陶瓷,能够最大程度发挥细化作用,并且较为准确的控制合金中b元素的含量,同时也防止b与sr的反应,影响晶粒细化效果。

68.由于mg剂在熔炼过程中易氧化,同时容易在精炼过程中被除去,在精炼之后加入mg剂,以便于精确控制铝合金中mg元素的含量,提高原料的利用效率。

69.在一些实施例中,熔炼的过程中,先加入al剂和si剂,再加入ca剂,然后再加入cu剂、mn剂、fe剂、cr剂、ti剂、ga剂、zn剂,有利于ca剂对于后续加入元素的熔融效率的提高,缩短熔炼时间。

70.在一些实施例中,变质处理的过程中,先加入sr剂进行变质处理,再加入 mo剂,可以有效提升铝液的变质处理效果。

71.在一些实施例中,熔炼过程中加入的ca剂中的ca元素添加质量为 0.1%~0.5%。

72.在一些实施例中,去除ca剂的方法包括:

73.加入alf3去除ca剂;

74.或,以所述惰性气体为载体通入氯气或四氯化碳去除ca剂。

75.通过引入alf3、氯气或四氯化碳与ca剂反应生成caf2,能够有效对ca剂进行去除,同时也不引入新的杂质。

76.在一些实施例中,所述精炼剂包括六氟乙烷、铝精炼剂zs-aj01c中的一种或两种,所述惰性气体包括氮气和/或氩气。

77.更优选地,惰性气体为氮气。

78.在一些实施例中,所述精炼的温度为730-750℃,所述变质处理的温度为 700-740℃。

79.更优选地,所述变质处理的温度为720℃。

80.在一些实施例中,在所述铝合金铸锭压铸成型中,压铸温度680-720℃,压铸机速度为1.6-2m/s,保温时间为1-3s。

81.在一些实施例中,对压铸成型后的铝合金进行人工时效处理,在常温下放置1~2天后进行热压处理,热压处理的温度为250℃-270℃,热压后将铝合金常温放置1~3天。

82.对压铸后的铝合金进行热压处理,由于铝合金性能的稳定,提高平面度。以下通过实施例对本发明进行进一步的说明。

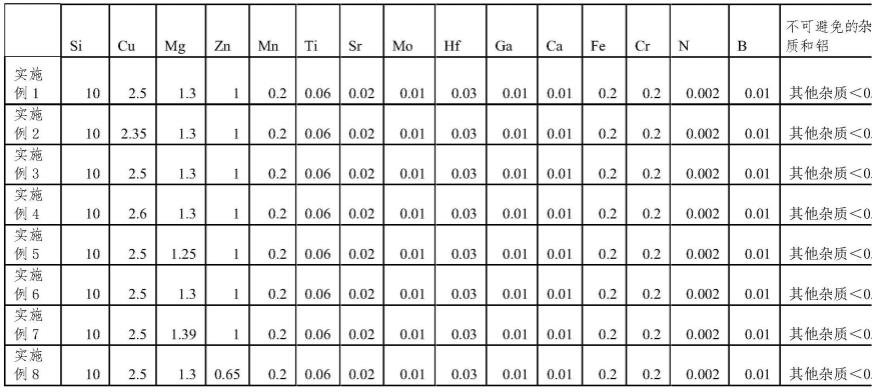

83.表1为本发明中各实施例和对比例的铝合金成分的质量百分比(%),铝合金的总质量以100%计,除表1所计的成分外,剩余成分的质量百分比为al。

84.表1

85.86.87.[0088][0089][0090]

实施例1

[0091]

本实施例用于说明本发明公开的铝合金及其制备方法,包括以下操作步骤:

[0092]

步骤1、按表1所示的铝合金成分进行原料称取准备;

[0093]

步骤2、熔炼过程中首先将80%纯铝投入熔炼炉中,待升温到700℃左右时, 加入al-si中间合金和al-ca中间合金;

[0094]

步骤3、待炉温达到800℃以上,加入al-cu,al-mn,al-cr,al-ti,al-ga 中间合金,以及单质zn,每10min进行一次搅拌,每次搅拌时间为3min,搅拌后静置约8分钟;

[0095]

步骤4、加入剩下的纯al,调整熔炼温度为760℃;

[0096]

步骤5、利用精炼剂对熔体进行精炼,精炼剂采用与惰性气体一起喷吹到熔体中,去除多余的ca元素,温度为730-750℃,精炼后扒出表面浮渣;

[0097]

步骤6、待加入合金完全熔化后,将温度降低至760℃,并加入纯mg;

[0098]

步骤7、温度为720℃下,加入al-10%sr合金对熔体进行变质处理,再加入al-8%mo中间合金对熔体进行变质处理;

[0099]

步骤8、于熔炼温度720℃加入al-aln/bn纳米陶瓷相,al-10.45%hf中间合金,进行细化处理,待充分熔化后,进行充分搅拌,静置1min,熔体温度控制在720℃,成分测试后再进行除气浇料。

[0100]

步骤9、将材料破碎后进行真空压铸,设置压铸温度680-720℃,压铸机速度1.6-2m/s,保温时间1-3s。

[0101]

步骤10、将压铸后的试样统一在常温中放置1-2天后,将经金属模具热压后,取出试样,热压温度为250-270℃,热压后在常温下放置1-3天。

[0102]

实施例2~66

[0103]

实施例2~66用于说明本发明公开的铝合金及其制备方法,包括实施例1中大部分的操作步骤,其不同之处在于:

[0104]

采用表1中实施例2~66所示的铝合金成分,其他操作步骤与实施例1相同。

[0105]

对比例1~26

[0106]

对比例1~26用于对比说明本发明公开的铝合金及其制备方法,包括实施例 1中大部分的操作步骤,其不同之处在于:

[0107]

采用表1中对比例1~26所示的铝合金成分,其他操作步骤与实施例1相同。

[0108]

性能测试

[0109]

对上述实施例1~66和对比例1~26制备得到的铝合金进行如下性能测试:

[0110]

采用《gb/t 228.1-2010金属材料拉伸试验第一部分:室温试验方法》测试材料的抗拉强度、屈服强度和延伸率。

[0111]

从上述成分中制备得到的铝合金压铸形成拉伸试棒(直径6.4mm*标距 50mm),采用型号为cmt5105的电子万能试验机进行拉伸性能测试,标距为 50mm,加载速率为2mm/min,记录测量数据,每个配方点测试六根样件,其中屈服强度、抗拉强度与延伸率为六个数据的平均值,屈服强度的相对标准偏差为6个屈服强度数据的标准偏差与平均值的比值百分数,抗拉强度的相对标准偏差为6个抗拉强度数据的标准偏差与平均值的比值百分数。

[0112]

流动性测试:采用蚊香模压铸,将材料破碎后进行真空压铸,设置压铸温度680-720℃,压铸机速度1.5-1.8m/s,保温时间1-3s。

[0113]

得到的测试结果填入表2。

[0114]

表2

[0115]

[0116]

[0117]

[0118][0119]

从表2的测试结果可以看出,本发明提供的压铸铝合金具有优秀的屈服强度以及抗拉伸强度,在保证强度的前提下也有较好的延伸率和流动性,能够满足不同的压铸条件。

[0120]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1