一种高强度的Al-Cr金属玻璃涂层及其制备方法

一种高强度的al-cr金属玻璃涂层及其制备方法

技术领域

1.本发明属于金属表面改性领域,具体涉及一种高强度度的al-cr金属玻璃涂层及其制备方法。

背景技术:

2.al及al合金材料具有高比强度、导电性好、且在地壳中存储丰度较高等特点,因此广泛应用于航空航天领域、电子互联器件以及涂层领域,是第二大结构类金属材料。此外,al还具有较好的高温抗氧化性能,因此是核燃料包壳材料zr合金的表面保护涂层中的常见元素。但是相较目前开发较为成熟的cr-al、fe-cr-al合金等涂层,al合金涂层虽然比强度较高,但是其绝对强度/硬度则相对较差,因此需要进一步的开发与研究。

3.近期关于金属结构材料的强韧化研究表明,相比晶体材料,非晶金属及合金往往表现出更高的强度与硬度;且非晶合金的表面粗糙度低、具有更低的摩擦系数,作为涂层材料可能存在较大的开发潜力。过去关于非晶金属材料的研究主要集中在zr、fe、mg等合金中,而通常认为al合金材料形成非晶,即金属玻璃的能力差,因此对其研究相对较少。如何通过调整合金成分、制备工艺等条件,开发出al合金金属玻璃涂层,便成为了新的机遇与挑战。

技术实现要素:

4.本发明的目的在于提供一种高强度的al-cr金属玻璃涂层及其制备方法,以克服现有al合金金属玻璃涂层材料制备技术的不足,实现制备同时具有高强度与高比强度的金属涂层。

5.本发明通过以下技术方案来实现:一种高强度的al-cr金属玻璃涂层,原子百分比为:铬20.3,其余为铝;涂层厚度为2.1

±

0.05μm,整体致密,表面粗糙度为1.9

±

0.1nm;涂层为单相非晶组织,合金元素cr在涂层中完全均匀分布;其纳米压痕硬度为7.4

±

0.6gpa。

6.本发明所述高强度的al-cr金属玻璃涂层的制备方法,具体如下:

7.步骤1,清洗基体表面;

8.步骤2,采用射频+直流电源共溅射制备al-cr合金涂层;

9.步骤3,真空条件下充分冷却后得到高强度的al-cr金属玻璃涂层。

10.清洗基体表面具体如下:

11.首先对抛光后的基体表面进行超声清洗并烘干;

12.去除其表面的氧化膜;

13.然后在真空条件下用ar

+

离子对基体表面进行轰击预处理。

14.去除氧化膜时采用酸浸泡基体。

15.表面超声清洗为将单面抛光后的基体先后在丙酮和酒精中超声清洗。

16.抛光后的基体表面粗糙度在0.5-0.8nm以下。

17.本地真空度在5.0

×

10-4

pa以下。

18.用射频+直流电源共溅射制备al-cr合金涂层时,cr靶采用直流电源,功率为30~80w,cr靶纯度不小于99.95wt.%;al靶采用射频电源,功率为200w,al靶纯度不小于99.999wt.%;沉积气压恒定为0.3pa,沉积速率为1.25nm/s。

19.本发明所述高强度的al-cr金属玻璃涂层应用,将其制备在锆-4合金表面,提高锆-4合金表面强度。

20.本发明al-cr金属玻璃涂层的微观结构为单相非晶组织;合金元素cr在涂层中完全均匀分布;涂层致密,且与基体结合良好;al-cr金属玻璃涂层的表面粗糙度极低,且具有高比强度、高硬度等优异力学性能。

21.本发明的突出优点在于利用磁控溅射技术的优势,沉积过程中温度较低,冷却速度快,且不同靶材共溅射使得合金元素分布均匀,有利于非晶相的形成,从而获得单一非晶相且性能优异的al-cr金属玻璃涂层;

22.采用磁控溅射共溅射技术在经过刻蚀的、超声清洗洁净的单晶硅片表面沉积al合金薄膜,其原理是通过ar气电离产生ar

+

离子,其在阴极电位吸引下加速轰击阴极靶材(cr和al),靶材原子以及二次电子由此溅射出来,其中靶材原子朝相反方向沉积到阳极基板,二次电子在正交电磁场中的运动方向与电场、磁场垂直,呈现圆滚线运动轨迹,增强了同ar分子的碰撞,提高了ar电离的几率。该技术的突出优势是离化率高,沉积速率快,工作温度低且元素含量可调可控,不易造成靶材元素的团聚和反溅射现象,造成微观组织的不均匀。最后在高真空镀膜室自然冷却至室温,避免因薄膜、基体热膨胀系数的不同而导致薄膜从基体脱粘,并防止高温情况下薄膜与空气接触发生氧化,使沉积原子充分扩散形成最终的al-cr合金涂层。

23.进一步的,利用丙酮和酒精对抛光后的单晶硅基体进行超声清洗,去除表面有机污渍及灰尘,有利于生成光滑、致密的薄膜,利用酸刻蚀氧化层并利用ar

+

离子进一步轰击基体表面,使得薄膜中的原子和基体硅直接结合,有利于进行外延生长控制取向,并提高薄膜与基体的结合能力。

24.进一步的,在进行沉积前对基体进行轰击预处理为采用磁控溅射设备的刻蚀功能对基体表面利用ar离子轰击2min以增加涂层-基体的结合力

25.进一步的,在真空室充分冷却后退出是由于沉积过程中溅射原子长时间轰击基体,导致其有一定的温升,沉积结束后在高真空镀膜室进行随炉冷却,以防止内应力导致薄膜从基体上脱粘、断裂,并防止薄膜氧化。

附图说明

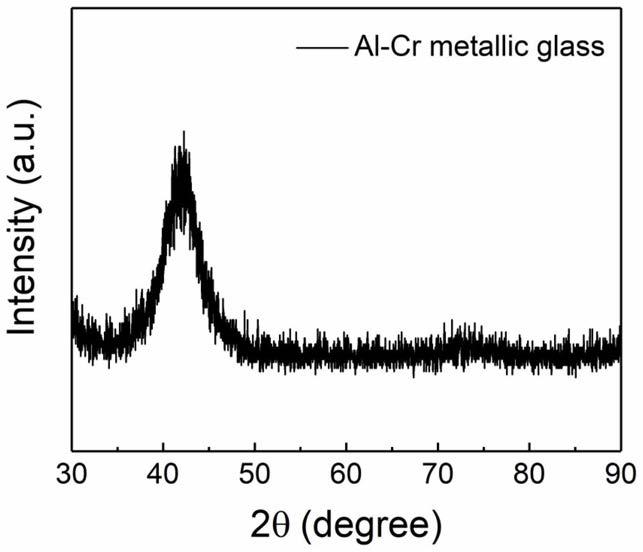

26.图1:磁控溅射制备的al-cr金属玻璃的xrd图谱;

27.图2:磁控溅射制备的al-cr金属玻璃的表面afm图谱;

28.图3:磁控溅射制备的al-cr金属玻璃的平面tem照片及高分辨照片;

29.图4:磁控溅射制备的al-cr金属玻璃的能谱结果;

30.图5:磁控溅射制备的al-cr金属玻璃与其他al基金属玻璃的硬度对比结果。

具体实施例

31.以下结合具体实施例对本发明作进一步详细的说明。

32.实施例1

33.本实施例1是在以下实施条件和技术要求下实施的:

34.首先在分析纯丙酮和乙醇中先后对单晶硅基体进行超声清洗各10min,然后使用暖风迅速烘干。

35.随后在浓度为41wt.%的氢氟酸中浸泡5min,去除氧化膜后快速烘干;

36.接着立刻将其固定在基盘上,机械自动伴送进入磁控溅射真空镀膜室,抽至本地真空度在4.0

×

10-4

pa。

37.然后采用磁控溅射射频+直流电源共溅射在超声清洗的单晶硅片上沉积al-cr金属玻璃涂层,其中cr靶纯度为99.95wt.%,采用直流电源,功率为50w;al靶纯度为99.999wt.%,采用射频电源,功率为200w。沉积气压设定0.3pa,沉积温度为室温,基盘转速15r/min,同时开启直流电源和射频电源开始共溅射沉积,沉积时间12000s。

38.最后,待样品在高真空镀膜室中自然冷却3-4小时至室温退出,得到al-20.3at.%cr合金涂层,涂层厚度2.1μm。

39.实施例2

40.本实施例2是在以下实施条件和技术要求下实施的:

41.首先在分析纯丙酮和乙醇中先后对zr-4基体进行超声清洗各10min,然后使用暖风迅速烘干。

42.随后依次在400、1000、3000目的砂纸上进行抛光,去除zr-4合金基体上的氧化膜;所用抛光剂溶液的浓度配比为盐酸:硝酸=1:1;去除氧化膜后再次用丙酮进行超声清洗10min,随后快速烘干。

43.然后采用磁控溅射射频+直流电源共溅射在zr-4合金上沉积al-cr金属玻璃涂层,其中cr靶纯度为99.95wt.%,采用直流电源,功率为50w;al靶纯度为99.999wt.%,采用射频电源,功率为200w。沉积气压设定0.3pa,沉积温度为室温,基盘转速15r/min,同时开启直流电源和射频电源开始共溅射沉积,沉积时间12000s。

44.最后,待样品在高真空镀膜室中自然冷却3-4小时至室温退出,得到al-20.3at.%cr合金涂层,涂层厚度2.05μm。

45.对所制备的al-cr涂层进行微观结构表征、表面粗糙度分析和力学性能测试,并与目前其他al基金属玻璃(包含块体、薄膜与涂层)进行对比,结果如图1~图5所示。图1为al-cr涂层的xrd图谱进行分析,在30~90

°

之间无明显al特征峰位,而在40~45

°

之间存在馒头峰,表明涂层整体为单相非晶(即金属玻璃)组织。对沉积所得的al-cr金属玻璃涂层表面进行原子力显微镜表征粗糙度,结果如图2(a)和图2(b)所示,所得其表面平均粗糙度为1.9

±

0.1nm,显著低于常规的al-cr基晶体金属涂层。晶体金属材料的表面粗糙度主要来源是晶界处过剩能较高,从而形成的沟槽;而非晶金属不存在晶界,因此普遍具有较低的表面粗糙度。对al-cr金属玻璃涂层进行tem与edx分析,选区电子衍射的衍射晕环及高分辨照片中的无序结构进一步证实了其为单相非晶,且通过能谱确定了al-cr金属玻璃的具体成分为al-20.3at.%cr,结果如图3(a)、图3(b)、图4(a)、图4(b)图4(c)和图4(d)所示。对比al-cr金属玻璃与其他多组元al基金属玻璃的强(硬)度可知,al-cr金属玻璃的强(硬)度高于如al-tm-re系的三组元或是多组元的金属玻璃;且因为添加重元素的种类、数量较少,al-cr金属玻璃涂层具有更优异的比强度性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1