从铌钛矿中富集钪的方法及硅渣的用途与流程

1.本发明涉及一种从铌钛矿中富集钪的方法及硅渣的用途。

背景技术:

2.钪作为一种重要的金属元素被广泛地应用于钪钠灯、太阳能光电池、γ射线源、合金工业、陶瓷材料、催化化学、核能工业、燃料电池、农业育种等领域。钪矿床的类型主要有花岗伟晶岩矿床,英岩型、石英脉型钨、锡矿床,沉积矿床等。我国的铌钛矿资源丰富,主要分布在白云鄂博等地,铌钛矿中通常含有钪。但是,铌钛矿中的钪含量低,难以利用。此外,我国铌钛矿中的铌品位低、嵌布粒度细,导致宝贵的铌资源无法得到工业应用。

3.cn85103967a公开了一种予处理稀土精矿球团的冶炼工艺。将稀土精矿球团(或块)入矿热炉加焦炭和硅石,脱铁除磷,制备稀土精矿渣,并得副产物含铌磷铁。方法中以稀土精矿为原料,以焦炭作为还原剂,以硅石作为造渣剂,利用敞口式矿热炉在高温下,将稀土与铌磷铁等元素分离。但是,该工艺未涉及如何富集钪,且处理对象为稀土精矿球团,需要将稀土原矿经过复杂的处理工艺才能形成稀土精矿球团。

4.cn113215389a公开了一种含铁铌钛矿中富集铌钛的方法。该方法包括如下步骤:将包括含铁铌钛矿、含镍物质和炭的原料在800~1500℃下反应,分别得到铁镍合金和铌钛富渣。该方法尽管处理铁铌钛矿,但无法将铌和钪分离。

5.cn103526027a工开了一种铌钛铁合金的制备方法。该方法包括如下工序:(1)碳高温还原:将高钛富铌渣、碳和溶剂在1500-1700℃熔化,然后保温还原冶炼,得到碳化物;以及(2)二次冶炼:将石墨粉加入到工序(1)得到的碳化物中,在1500-1700℃反应冶炼,得到铌钛铁合金。该方法的反应温度较高,步骤较为繁琐,所得合金中钛含量较高。

技术实现要素:

6.有鉴于此,本发明的一个目的在于提供一种从铌钛矿中富集钪的方法,该方法一步即可在较低的温度下分别得到铌硅磷铁多元合金和富钪渣,且钪元素的富集效果好。进一步地,本发明的铌硅磷铁多元合金的杂质含量较低。本发明的另一个目的在于提供一种硅渣及其组合物的用途。

7.通过以下技术方案实现上述技术目的。

8.一方面,本发明提供了一种从铌钛矿中富集钪的方法,包括如下步骤:

9.将包括待处理铌钛矿、固体碳还原剂和硅渣的原料在1250~1400℃下反应,分别得到铌硅磷铁多元合金和富钪渣;

10.其中,所述待处理铌钛矿中包括铌钛矿,所述铌钛矿中含有铁元素、磷元素、铌元素和钪元素,所述待处理铌钛矿的碱度为0.07~0.8。

11.根据本发明的方法,优选地,以1重量份铌钛矿计,固体碳还原剂的用量为0.6~1.5重量份,硅渣的用量为0.01~0.1重量份。

12.根据本发明的方法,优选地,所述待处理铌钛矿中还包括碱度调节剂。

13.根据本发明的方法,优选地,反应时间为25~60h。

14.根据本发明的方法,优选地,所述原料置于反应罐中,并将反应罐置于在加热炉中进行反应。

15.根据本发明的方法,优选地,所述固体碳还原剂为兰炭,所述固体碳还原剂中固定碳含量为70wt%以上。

16.根据本发明的方法,优选地,所述硅渣中硅元素的含量为30wt%以上,碳元素的含量为5~20wt%。

17.根据本发明的方法,优选地,所述铌钛矿中fe2o3的含量为25~75wt%,p2o5的含量为0.1~15.0wt%,nb2o5的含量为0.5~5wt%,sc2o3的含量为0.001~0.03wt%。

18.另一方面,本发明提供一种硅渣在从待处理铌钛矿中富集钪中的用途。

19.本发明还提供一种含有硅渣的组合物在从待处理铌钛矿中富集钪中的用途,所述含有硅渣的组合物包括硅渣和固体碳还原剂。

20.本发明以固体碳和硅渣作为还原剂不仅能够一步将铌钛矿分别还原成两种有价产物—铌硅磷铁多元合金和富钪渣,而且原料廉价,反应温度较低,节约了成本。本发明所形成的铌硅磷铁多元合金中,碳、钛、硫等杂质的含量低;所形成的富钪渣中钪的富集效果好。本发明能够在较低的碱度下使合金和熔渣充分分离。

附图说明

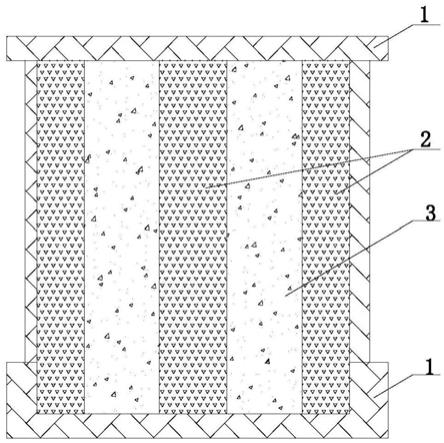

21.图1为本发明的原料的一种填料方式。

22.附图标记如下:

23.1-碳化硅反应罐;2-兰炭;3-除兰炭外其他原料的混合物。

具体实施方式

24.《从铌钛矿中富集钪的方法》

25.现有技术中存在大量处理稀土精矿球团的技术,但是涉及如何处理铌钛矿的较少。稀土原矿不同于铌钛矿,二者在成分方面存在很大的差异,因而处理方法之间没有可以借鉴的意义。此外,将稀土原矿经过复杂的处理步骤形成富集稀土元素的稀土精矿球团。这样所得的稀土精矿球团与铌钛矿在成分方面存在更大的差异,从而使得二者的处理方法之间更没有借鉴意义。

26.本发明的方法包括如下步骤:将包括待处理铌钛矿、固体碳还原剂和硅渣的原料反应,分别得到铌硅磷铁多元合金和富钪渣。在某些实施方式中,原料由待处理铌钛矿、固体碳还原剂和硅渣组成。现有技术尚未出现固体碳还原剂和硅渣联合使用处理铌钛矿以将钪富集的报道。尽管含镍物质和炭联合使用可以富集铌钛,但无法将铌和钪分离。本发明则意外地发现,固体碳还原剂和硅渣联合使用可以将铌和钪分离。这不是本领域技术人员容易想到的。

27.本发明以固体碳还原剂和硅渣作为还原剂,这样不仅原料廉价,而且还原反应温度低,极大程度上节约了成本。本发明一步即可获得两种有价产物—铌硅磷铁多元合金和富钪渣。本发明在较低的成本下将铌、硅、磷、铁等元素形成合金,并将钪元素富集在熔渣中,以利于后续的使用和加工,具有较高的工业应用价值。

28.在本发明中,反应温度可以为1250~1400℃;优选为1280~1350℃;更优选为1300~1330℃。这样既能够将铌、磷、铁等元素充分还原,又能降低成本。温度过低还原效果不好,温度过高将降低钪的富集效果。

29.在本发明中,反应时间可以为25~60h;优选为28~45h;更优选为30~40h。这样既能够将铌、磷、铁等元素充分还原,又能够降低成本。

30.在本发明中,待处理铌钛矿的碱度为0.07~0.8;优选为0.1~0.7;更优选为0.2~0.5。这样能够在较低的碱度下达到较好的渣金分离效果,便于两种有价产物的回收。

31.待处理铌钛矿包含铌钛矿。在某些实施方式中,待处理铌钛矿包括铌钛矿和碱度调节剂。碱度调节剂可以为石灰石。碱度调节剂用于调整待处理铌钛矿的碱度,以使待处理铌钛矿达到所需的碱度。根据本发明的一个实施方式,待处理铌钛矿由铌钛矿组成。根据本发明的另一个实施方式,待处理铌钛矿由铌钛矿和碱度调节剂组成。

32.本发明的碱度采用如下公式进行计算:

[0033][0034]

其中,w

cao

为cao在待处理铌钛矿中的重量百分比;

[0035]

wf为f在待处理铌钛矿中的重量百分比;

[0036]

为sio2在待处理铌钛矿中的重量百分比。

[0037]

当铌钛矿的碱度在本发明的范围内时可以不经过碱度调节,直接反应。铌钛矿的碱度可以通过碱度调节剂进行调节。碱度调节剂可以为石灰石。碱度调节剂的用量以使待处理铌钛矿的碱度调整到所需的碱度为准。在计算碱度时,石灰石折合成等摩尔量的氧化钙的重量,按照氧化钙的重量进行计算。

[0038]

在本发明中,可以将原料置于反应罐中,将装有原料的反应罐置于加热炉中进行反应。反应罐可以为碳化硅反应罐或石墨反应罐。加热炉的实例包括但不限于电阻炉、隧道窑、回转窑等。这样的反应设备简单,且能耗小。

[0039]

根据本发明的一个实施方式,将固体碳还原剂置于反应罐内腔的中心部和四周,除固体碳还原剂的外其他原料的混合物置于中心部和四周的固体碳还原剂之间。

[0040]

在本发明中,固体碳还原剂可以为兰炭。固体碳还原剂中固定碳的含量为70wt%以上;优选为70~90wt%;更优选为72~80wt%。灰分的含量可以为2~15wt%;优选为5~12wt%;更优选为8~10wt%。挥发份的含量可以为5~25wt%;优选为10~20wt%;更优选为13~18wt%。这样可以具有更好的还原效果。

[0041]

以1重量份铌钛矿为基准,固体碳还原剂的用量可以为0.6~1.5重量份;优选为0.8~1.3重量份;更优选为1.1~1.2重量份。这样能够充分将铌钛矿中的铌、磷、铁等元素充分还原,且能够提高钪的富集效果。

[0042]

以1重量份铌钛矿为基准,硅渣的用量可以为0.01~0.1重量份;优选为0.03~0.09重量份;更优选为0.06~0.07重量份。这样能够充分将铌钛矿中的铌、磷、铁等元素充分还原,且能够提高钪的富集效果。

[0043]

在本发明中,硅渣中可以含有硅元素、碳元素、磷元素和硫元素中的一种或多种。硅元素的含量可以为30wt%以上;优选为30~50wt%;更优选为35~40wt%。碳元素的含量可以为5~20wt%;优选为7~15wt%;更优选为9~12wt%。磷元素的含量可以小于

0.1wt%;优选为0.005~0.08wt%;更优选为0.03~0.06wt%。硫元素的含量可以小于0.5wt%;优选为0.05~0.3wt%;更优选为0.10~0.2wt%。这样能够充分将铌钛矿中的铌、磷、铁等元素还原,且减少杂质的引入,提高钪的富集效果。

[0044]

本发明的铌钛矿中含有铁元素、磷元素、铌元素和钪元素。在某些实施方式中,铌钛矿中还含有钙元素、硅元素、钛元素和氟元素中的一种或多种。

[0045]

铌钛矿中,fe2o3的含量可以为25~75wt%;优选为30~70wt%;优选为60~70wt%。p2o5的含量可以为0.1~15.0wt%;优选为0.5~10.0wt%;更优选为4.0~6.5wt%。nb2o5的含量可以为0.5~5wt%;优选为0.8~4wt%;更优选为1.3~1.8wt%。sc2o3的含量可以为0.001~0.03wt%;优选为0.003~0.018wt%;更优选为0.004~0.007wt%。cao的含量可以为1~20wt%;优选为2~18wt%;更优选为7~10wt%。sio2的含量可以为10~35wt%;优选为12~30wt%;更优选为13~15wt%。tio2的含量可以为1~10wt%;优选为3~8wt%;更优选为4~5wt%。f的含量可以为0.1~1.0wt%;优选为0.2~0.7wt%;更优选为0.4~0.5wt%。

[0046]

铌硅磷铁多元合金中碳元素的含量小于1.8wt%;优选为0.5~1.5wt%;更优选为0.9~1.5wt%。钛元素的含量小于0.1wt%;优选为0.05~0.09wt%;更优选为0.07~0.08wt%。硫元素的含量小于0.08wt%;优选为0.01~0.07wt%;更优选为0.02~0.04wt%。

[0047]

钪的富集倍数可以为10倍以上;优选为13~25倍;更优选为17~20倍。钪的富集倍数表示富钪渣中的钪含量与铌钛矿中的钪含量之比。

[0048]

《硅渣及其组合物的用途》

[0049]

本发明提供一种硅渣的用途,其用于从待处理铌钛矿中富集钪。在某些实施方案中,本发明提供一种由硅渣和固体碳还原剂组成的组合物的用途,其用于从待处理铌钛矿中富集钪。

[0050]

本发明的硅渣中可以含有硅元素、碳元素、磷元素和硫元素中的一种或多种。硅元素的含量可以为30wt%以上;优选为30~50wt%;更优选为35~40wt%。碳元素的含量可以为5~20wt%;优选为7~15wt%;更优选为9~12wt%。磷元素的含量可以小于0.1wt%;优选为0.005~0.08wt%;更优选为0.03~0.06wt%。硫元素的含量可以小于0.5wt%;优选为0.05~0.3wt%;更优选为0.10~0.2wt%。

[0051]

本发明的固体碳还原剂可以为兰炭。固体碳还原剂中固定碳的含量为70wt%以上;优选为70~90wt%;更优选为72~80wt%。灰分的含量可以为2~15wt%;优选为5~12wt%;更优选为8~10wt%。挥发份的含量可以为5~25wt%;优选为10~20wt%;更优选为13~18wt%。

[0052]

待处理铌钛矿的碱度为0.07~0.8;优选为0.1~0.7;更优选为0.2~0.5。

[0053]

待处理铌钛矿包含铌钛矿。在某些实施方式中,待处理铌钛矿包括铌钛矿和碱度调节剂。碱度调节剂可以为石灰石。碱度调节剂用于调整待处理铌钛矿的碱度,以使待处理铌钛矿达到所需的碱度。根据本发明的一个实施方式,待处理铌钛矿由铌钛矿组成。根据本发明的另一个实施方式,待处理铌钛矿由铌钛矿和碱度调节剂组成。

[0054]

本发明的铌钛矿中含有铁元素、磷元素、铌元素和钪元素。在某些实施方式中,铌钛矿中还含有钙元素、硅元素、钛元素和氟元素中的一种或多种。铌钛矿的具体成分,如前

所述。

[0055]

具体地,将包括待处理铌钛矿、固体碳还原剂和硅渣的原料反应,分别得到铌硅磷铁多元合金和富钪渣。在某些实施方式中,原料由待处理铌钛矿、固体碳还原剂和硅渣组成。反应原料及条件如前所述。

[0056]

下面介绍本发明中各元素的测试方法:

[0057]

铌钛矿中各元素的测试方法如下:

[0058]

fe2o3:采用下述公式计算得到:

[0059][0060]

其中,tfe—铌钛矿中全铁的重量百分比,采用三氯化钛换元法分析,feo—铌钛矿中feo的重量百分比,采用重铬酸钾容量法分析;

[0061]

tio2采用电感耦合等离子体发射光谱法(icp-oes)法(美国安捷伦5110);

[0062]

nb2o5采用电感耦合等离子体发射光谱法(icp-oes)法(美国安捷伦5110);

[0063]

cao采用edta滴定法;

[0064]

sio2采用重量法进行测量:高氯酸脱水重量法;

[0065]

f采用分光光度法测定;

[0066]

p2o5采用分光光度法测定;

[0067]

sc2o3采用电感耦合等离子体发射质谱法测定。

[0068]

铌硅磷铁多元合金:

[0069]

nb采用icp-aes法(pe公司7300v)测定;ti采用电感耦合等离子体发射光谱法(icp-oes)法(美国安捷伦5110);fe采用电感耦合等离子体发射光谱法(icp-oes)法(美国安捷伦5110);si采用采用电感耦合等离子体发射光谱法(icpoes)法(美国安捷伦5110);p采用分光光度法测定(上海精密仪器厂722型);s采用红外碳硫仪(horiba emia-220v)测定;c采用红外碳硫仪(horiba emia-220v)测定。

[0070]

富钪渣中sc2o3的含量采用如下方法测试:

[0071]

采用电感耦合等离子体发射质谱法测定(nexion 1000)。

[0072]

下面介绍实施例和对比例的原料:

[0073]

兰炭:灰分含量为9.32wt%,挥发份含量为16.73wt%,固定碳含量为73.58wt%。

[0074]

硅渣:碳元素含量为9.38wt%,硅元素含量为35.82wt%,磷元素含量为0.056wt%,硫元素含量为0.15wt%。

[0075]

实施例1

[0076]

将由1重量份铌钛矿、1重量份兰炭和0.05重量份硅渣组成的原料按照图1所示的方式放入碳化硅反应罐1中。其中,兰炭2置于碳化硅反应罐1内腔的中心部和四周,除兰炭外其他原料的混合物3置于中心部和四周的兰炭2之间。将碳化硅反应罐1置于加热炉内,在1280℃下还原50h后,随炉冷却。将反应产物取出、清理,分别得到铌硅磷铁多元合金和富钪渣。铌硅磷铁多元合金和富钪渣分离良好。铌钛矿中的主要成分如表2所示。铌硅磷铁多元合金的主要成分和富钪渣中sc2o3的含量如表3所示。

[0077]

实施例2~3

[0078]

将由待处理铌钛矿、兰炭、硅渣和石灰石组成的原料按照图1所示的方式放入碳化硅反应罐1中,待处理铌钛矿由铌钛矿和石灰石组成。其中,兰炭2置于碳化硅反应罐1内腔的中心部和四周,除兰炭外其他原料的混合物3置于中心部和四周的兰炭2之间。石灰石的用量为调整待处理铌钛矿至所需的碱度。将碳化硅反应罐1置于加热炉内,将原料反应,然后随炉冷却。将反应产物取出、清理,分别得到铌硅磷铁多元合金和富钪渣。铌硅磷铁多元合金和富钪渣分离良好。具体参数如表1所示。铌钛矿的主要成分如表2所示。铌硅磷铁多元合金的主要成分和富钪渣中sc2o3的含量如表3所示。

[0079]

表1

[0080] 实施例2实施例3铌钛矿的用量(重量份)11兰炭的用量(重量份)0.91.15硅渣的用量(重量份)0.070.06待处理铌钛矿的碱度0.50.6反应温度(℃)13501320反应时间(h)3238

[0081]

表2

[0082] 实施例1实施例2实施例3fe2o3(wt%)57.335.364.32cao(wt%)5.1912.478.37sio2(wt%)31.3531.3514.68nb2o5(wt%)0.983.481.57tio2(wt%)3.26.304.65p2o5(wt%)0.559.855.42f(wt%)0.310.440.45sc2o3(wt%)0.00980.0110.0054

[0083]

表3

[0084]

[0085]

对比例1

[0086]

除反应温度为1200℃外,其余同实施例3。

[0087]

反应结束后,随炉冷却。将反应产物取出、清理,得到少量合金产物,且渣金分离差。

[0088]

对比例2

[0089]

除反应原料中不含硅渣外,其余同实施例2。

[0090]

反应结束后,随炉冷却。将反应产物取出、清理,得到少量合金产物,渣金分离差,且合金中磷、铌含量极低。

[0091]

由实施例3和对比例1可知,反应温度对于合金的产量及合金与熔渣的分离效果具有重要影响。反应温度过低不能够将fe、p、nb等元素还原,形成合金,且不利于形成熔渣。由实施例2和对比例2可知,只采用兰炭作为还原剂不能够有效地将fe、p、nb等元素还原,形成合金,且不利于形成熔渣。

[0092]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1