一种高纯锰的制备方法与流程

1.本发明涉及半导体领域,具体涉及一种高纯锰的制备方法。

背景技术:

2.随着冶金工业和新材料产业的发展,金属锰尤其是高纯锰(w(mn)≥99.9%),在电子、功能材料和精细锰制品领域的应用日趋广泛,为锰行业的发展提供了广阔的空间。市场上对锰产品的精细化、多样化提出越来越多需求。

3.在电子产品领域,随着元件的尺寸不断缩小,速度要求不断提升,高密度电流成为未来的发展趋势。由于铜制材料的电阻比传统铝或铝合金的电阻小得多,所以传统的铝或铝合金连接线逐渐被铜连接线所取代。但是在28nm工艺节点以下,铜制材料的电迁移问题严重,容易造成断路进而影响元件的使用寿命。通过在铜制材料中添加高纯锰能够形成自扩散阻挡层从而有效缓解电迁移问题。因此,目前电子工业对高纯锰的需求量不断增大。

4.真空蒸馏是制备高纯锰的主要方法,所得高纯锰的纯度可以达到4n5,相比于电解精炼法制备高纯锰,其生产工艺简单,处理量大,生产成本低,提纯效果好。然而,真空蒸馏法所得锰的不溶性残渣颗粒数(lpc,liquid particle counter)偏高,每1g锰中1.3μm以上的不溶性残渣颗粒数超过10000,严重影响了溅射薄膜的合格率。因此,有必要对真空蒸馏所得锰进行再处理,以减小lpc值。

5.cn104040030a公开了一种高纯度锰及其制造方法,其通过对锰原料进行酸洗得到二次原料,将二次原料进行电解精炼得到纯度为3n以上的锰。该制造方法工艺流程复杂,产品纯度不高。

6.cn105200453a公开了一种电解精炼高纯锰的制备工艺,此工艺通过将净化后的硫酸锰溶液通过两次电解精炼,得到高纯锰。此工艺流程复杂,生产成本较高,其扩大化生产具有一定限制。

7.cn103114303a公开了以亚硫酸铵为添加剂,采用深度净化、三次压滤、净化液上层清液和下层浑液分层过滤的生产工艺制备高纯锰的方法,此方法虽然可以达到良好的提纯效果,但是操作繁琐,生产成本较高,难以进行工业化推广。

8.因此,如何简化高纯锰的生产工艺,降低高纯锰的lpc值是当前需要解决的问题。

技术实现要素:

9.针对以上问题,本发明的目的在于提供一种高纯锰的制备方法,与现有技术相比,本发明所得高纯锰的lpc值相比于传统工艺降低50%以上。

10.为达到此发明目的,本发明采用以下技术方案:

11.本发明提供一种高纯锰的制备方法,所述制备方法包括以下步骤:

12.(1)通过真空蒸馏得到初级锰;

13.(2)将初级锰进行喷砂处理,得到喷砂锰;

14.(3)将喷砂锰进行酸洗处理,得到高纯锰。

15.本发明中,所述“高纯锰”中的“高纯”是指mn纯度≥99.9%。

16.本发明中,采用真空蒸馏法制备初级锰的工艺简单,生产成本低廉,纯化效果好。由于半导体用高纯锰对气体含量有严格要求,相比于传统的电解精炼工艺,真空蒸馏法能极大程度上减少电解锰中c、h、o、n等气体元素的含量,并且电解精炼所得高纯锰一般含有数百ppm的金属杂质以及上千ppm的非金属杂质,无法满足半导体靶材原料的要求。

17.本发明中,喷砂处理工艺是以高速喷射的砂粒对初级锰表面进行冲击和切削,可以有效、高速地去除初级锰表面的氧化层。酸洗处理工艺能够有效地去除喷砂锰表面的金属和非金属杂质,大大减少了喷砂锰表面的颗粒污染,并且让锰片表面重具金属光泽。

18.本发明中,首先通过真空蒸馏制备纯度为4n5以上的初级锰,然后进行喷砂处理去除初级锰表面的氧化层,进一步,采用酸洗处理去除表面的金属和非金属杂质并使锰片重具金属光泽,若喷砂处理中有杂质镶嵌入锰片表面,也可以通过酸洗去除。经过真空蒸馏、喷砂处理和酸洗处理的组合操作,所得1g高纯锰中1.3μm以上的不溶性残渣颗粒数不超过5000,0.5μm以上的不溶性残渣颗粒数不超过10000。

19.优选地,步骤(1)所述的温度为1200

‑

1400℃,例如可以是1200℃、1220℃、1240℃、1250℃、1260℃、1280℃、1300℃、1320℃、1340℃、1350℃、1360℃、1380℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1300

‑

1350℃。

20.优选地,步骤(2)所述喷砂处理包括依次进行的表面喷砂和一次清洗。

21.优选地,所述表面喷砂所用砂粒包括白刚玉。

22.本发明中,采用白刚玉(al2o3)不会引入其他杂质,al2o3在后续酸洗处理中会溶解在酸液中。若所用砂粒的硬度或强度过高时,对锰片表面会产生很大的切削作用,而且高硬度的砂粒容易在材料表面镶嵌,会增加后续的酸洗处理的难度。

23.优选地,所述砂粒的粒度为200

‑

2500目,例如可以是200目、300目、400目、500目、600目、700目、800目、900目、1000目、1100目、1200目、1300目、1400目、1500目、1600目、1700目、1800目、1900目、2000目、2100目、2200目、2300目、2400目或2500目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为625

‑

2000目。

24.优选地,所述表面喷砂的压力为0.3

‑

0.5mpa,例如可以是0.3mpa、0.32mpa、0.34mpa、0.35mpa、0.36mpa、0.38mpa、0.4mpa、0.42mpa、0.44mpa、0.45mpa、0.46mpa、0.48mpa或0.5mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.35

‑

0.45mpa。

25.优选地,所述表面喷砂的距离为200

‑

300mm,例如可以是200mm、220mm、240mm、260mm、280mm或300mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为220

‑

280mm。

26.本发明中,当表面喷砂所用砂粒的粒度过大或表面喷砂的距离过近时,高速喷射的砂粒对锰片表面产生强烈的冲击和切削作用,会破坏锰片的形状,造成锰材的损失。当表面喷砂所用砂粒的粒度过小或表面喷砂的距离过远时,难以完全去除锰片表面的氧化层。

27.本发明中,通过对喷砂处理参数的设置,有效去除了锰片表面的氧化层,降低处理时对原料的损耗。

28.优选地,所述一次清洗包括:将表面喷砂后的初级锰放入第一溶剂中进行一次清洗。

29.本发明中,通过对喷砂处理后的锰片进行清洗,目的是去除锰片表面的固体粉尘颗粒。

30.优选地,所述一次清洗包括一次超声波清洗。

31.优选地,所述一次超声波清洗的频率为25

‑

120khz,例如可以是25khz、30khz、35khz、40khz、45khz、50khz、55khz、60khz、65khz、70khz、75khz、80khz、85khz、90khz、95khz、100khz、105khz、110khz、105khz或120khz,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为60

‑

100khz。

32.优选地,所述一次超声波清洗的功率为600

‑

2400w,例如可以是600w、700w、800w、900w、1000w、1100w、1200w、1300w、1400w、1500w、1600w、1700w、1800w、1900w、2000w、2100w、2200w、2300w或2400w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为800

‑

1500w。

33.优选地,所述一次清洗的时间为5

‑

20分钟,例如可以是5分钟、6分钟、7分钟、8分钟、9分钟、10分钟、11分钟、12分钟、13分钟、14分钟、15分钟、16分钟、17分钟、18分钟、19分钟或20分钟,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为10

‑

15分钟。

34.优选地,所述第一溶剂包括异丙醇溶液。

35.本发明中,所用异丙醇溶液的纯度为99.99%。

36.优选地,步骤(3)所述酸洗处理包括依次进行的一次酸洗、二次酸洗和二次清洗。

37.优选地,所述一次酸洗包括:将喷砂锰放入第一酸液中进行一次酸洗。

38.优选地,所述第一酸液包括稀硝酸溶液。

39.优选地,所述第一酸液的质量浓度为5

‑

20%,例如可以是5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为10

‑

15%。

40.本发明中当酸洗的质量浓度过高时,不仅锰表面的金属和非金属颗粒溶解到酸液中,部分锰材也进入酸液难以回收,造成原料损失。当酸洗的质量浓度过低时,难以完全去除锰片表面的颗粒。

41.本发明中,酸洗过程中需抖动酸洗篮,保证锰片与酸液充分反应,以免产品堆积造成产品酸洗不彻底。

42.优选地,所述一次酸洗的时间为3

‑

15分钟,例如可以是3分钟、4分钟、5分钟、6分钟、7分钟、8分钟、9分钟、10分钟、11分钟、12分钟、13分钟、14分钟或15分钟,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为5

‑

10分钟。

43.本发明中,酸洗的时间过长,容易造成原料损失,当酸洗时间过短,难以有效去除表面的颗粒杂质。

44.本发明中,通过对酸洗处理参数的设置,大大减少了锰片表面的颗粒污染物,降低处理时对原料的损耗。

45.优选地,所述一次酸洗的温度为25

‑

60℃,例如可以是25℃、26℃、28℃、30℃、32℃、34℃、35℃、36℃、38℃、40℃、42℃、44℃、45℃、46℃、48℃、50℃、52℃、54℃、55℃、56℃、58℃或60℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为35

‑

50℃。

46.优选地,所述二次酸洗包括:将一次酸洗后的喷砂锰放入第二酸液中进行二次酸洗。

47.优选地,所述第二酸液包括稀硝酸溶液。

48.优选地,所述第二酸液的质量浓度为1

‑

5%,例如可以是1%、2%、3%、4%或5%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为3

‑

4%。

49.优选地,所述二次酸洗的时间为5

‑

15分钟,例如可以是5分钟、6分钟、7分钟、8分钟、9分钟、10分钟、11分钟、12分钟、13分钟、14分钟或15分钟,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为8

‑

10分钟;

50.优选地,所述二次酸洗的温度为25

‑

60℃,例如可以是25℃、26℃、28℃、30℃、32℃、34℃、35℃、36℃、38℃、40℃、42℃、44℃、45℃、46℃、48℃、50℃、52℃、54℃、55℃、56℃、58℃或60℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为35

‑

50℃。

51.优选地,所述二次清洗包括:将二次酸洗后的喷砂锰放入第二溶剂中进行二次清洗。

52.本发明中,进行二次清洗的目的是去除锰片表面残留的酸液,酸洗过的锰片需快速放入第二溶剂中,防止被再次氧化。

53.优选地,所述第二溶剂包括异丙醇溶液。

54.本发明中,所用异丙醇溶液的纯度为99.99%。

55.优选地,所述二次清洗包括二次超声波清洗。

56.优选地,所述二次超声波清洗的频率为25

‑

120khz,例如可以是25khz、30khz、35khz、40khz、45khz、50khz、55khz、60khz、65khz、70khz、75khz、80khz、85khz、90khz、95khz、100khz、105khz、110khz、105khz或120khz,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为60

‑

100khz。

57.优选地,所述二次超声波清洗的功率为600

‑

2400w,例如可以是600w、700w、800w、900w、1000w、1100w、1200w、1300w、1400w、1500w、1600w、1700w、1800w、1900w、2000w、2100w、2200w、2300w或2400w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为800

‑

1500w。

58.优选地,所述二次清洗的时间为3

‑

20分钟,例如可以是3分钟、4分钟、5分钟、6分钟、7分钟、8分钟、9分钟、10分钟、11分钟、12分钟、13分钟、14分钟、15分钟、16分钟、17分钟、18分钟、19分钟或20分钟,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为5

‑

10分钟。

59.作为本发明的优选技术方案,所述制备方法包括以下步骤:

60.(1)在1200

‑

1400℃下进行真空蒸馏得到初级锰;

61.(2)将步骤(1)所得初级锰依次进行表面喷砂和一次超声波清洗,砂粒为白刚玉,粒度为200

‑

2500目,表面喷砂的压力为0.3

‑

0.5mpa,表面喷砂的距离为200

‑

300mm,表面喷砂后在异丙醇溶液中进行一次超声波清洗,频率为25

‑

120khz,功率为600

‑

2400w,时间为5

‑

20分钟,得到喷砂锰;

62.(3)将步骤(2)所得喷砂锰依次进行一次酸洗、二次酸洗和二次超声波清洗;一次酸洗包括将喷砂锰放入5

‑

20%的稀硝酸中,在25

‑

60℃下酸洗3

‑

15分钟;二次酸洗包括将一

次酸洗后的喷砂锰放入1

‑

5%的稀硝酸溶液中,在25

‑

60℃下酸洗5

‑

15分钟;二次酸洗后在异丙醇溶液中进行二次超声波清洗,频率为25

‑

120khz,功率为600

‑

2400w,时间为3

‑

20分钟,得到高纯锰。

63.本发明中,将所得高纯锰依次进行干燥和包装。

64.优选地,所述干燥包括真空干燥。

65.优选地,所述真空干燥的真空度为0.01

‑

0.04mpa,例如可以是0.01mpa、0.015mpa、0.02mpa、0.025mpa、0.03mpa、0.035mpa或0.04mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.02

‑

0.03mpa。

66.优选地,所述干燥的温度为50

‑

80℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃或80℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为60

‑

70℃。

67.优选地,所述干燥的时间为0.5

‑

3小时,例如可以是0.5小时、0.6小时、0.8小时、1小时、1.2小时、1.4小时、1.6小时、1.8小时、2小时、2.2小时、2.4小时、2.6小时、2.8小时或3小时,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1

‑

2小时。

68.本发明中,将干燥后的高纯锰用铝塑袋进行真空包装。

69.相对于现有技术,本发明具有以下有益效果:

70.(1)本发明提出的高纯锰制备工艺通过真空蒸馏、喷砂处理和酸洗处理的组合操作,可以得到纯度为4n5以上的高纯锰,每1g高纯锰中1.3μm以上的不溶性残渣颗粒数不超过5000,0.5μm以上的不溶性残渣颗粒数不超过10000,相比于传统真空蒸馏工艺制备的高纯锰lpc值降低50%以上,所得高纯锰表面亮洁,有金属光泽。

71.(2)本发明提出的制备工艺流程简单,生产成本低廉,产率较高,易于生产监控,可以工业化推广。

具体实施方式

72.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

73.实施例1

74.本实施例提供一种高纯锰的制备方法,所述制备方法包括如下步骤:

75.(1)在1300℃下进行真空蒸馏得到初级锰;

76.(2)将步骤(1)所得初级锰依次进行表面喷砂和一次超声波清洗,砂粒为白刚玉,粒度为1250目,表面喷砂的压力为0.4mpa,表面喷砂的距离为300mm,表面喷砂后在异丙醇溶液中进行一次超声波清洗,频率为80khz,功率为1150w,时间为12分钟,得到喷砂锰;

77.(3)将步骤(2)所得喷砂锰依次进行一次酸洗、二次酸洗和二次超声波清洗;一次酸洗包括将喷砂锰放入10%的稀硝酸中,在40℃下酸洗3分钟;二次酸洗包括将一次酸洗后的喷砂锰放入3%的稀硝酸溶液中,在40℃下酸洗10分钟;二次酸洗后在异丙醇溶液中进行二次超声波清洗,频率为80khz,功率为1150w,时间为7分钟,得到高纯锰。

78.将高纯锰放入真空干燥箱中,在真空度为0.02pa及温度为70℃下干燥1小时,之后进行lpc检测。

79.所得高纯锰的lpc值详见表1。

80.实施例2

81.本实施例提供一种高纯锰的制备方法,所述制备方法包括如下步骤:

82.(1)在1330℃下进行真空蒸馏得到初级锰;

83.(2)将步骤(1)所得初级锰依次进行表面喷砂和一次超声波清洗,砂粒为白刚玉,粒度为625目,表面喷砂的压力为0.3mpa,表面喷砂的距离为300mm,表面喷砂后在异丙醇溶液中进行一次超声波清洗,频率为100khz,功率为800w,时间为5分钟,得到喷砂锰;

84.(3)将步骤(2)所得喷砂锰依次进行一次酸洗、二次酸洗和二次超声波清洗;一次酸洗包括将喷砂锰放入20%的稀硝酸中,在35℃下酸洗3分钟;二次酸洗包括将一次酸洗后的喷砂锰放入5%的稀硝酸溶液中,在50℃下酸洗5分钟;二次酸洗后在异丙醇溶液中进行二次超声波清洗,频率为100khz,功率为800w,时间为20分钟,得到高纯锰。

85.将高纯锰放入真空干燥箱中,在真空度为0.02pa及温度为70℃下干燥1小时,之后进行lpc检测。

86.所得高纯锰的lpc值详见表1。

87.实施例3

88.本实施例提供一种高纯锰的制备方法,所述制备方法包括如下步骤:

89.(1)在1200℃下进行真空蒸馏得到初级锰;

90.(2)将步骤(1)所得初级锰依次进行表面喷砂和一次超声波清洗,砂粒为白刚玉,粒度为2000目,表面喷砂的压力为0.5mpa,表面喷砂的距离为200mm,表面喷砂后在异丙醇溶液中进行一次超声波清洗,频率为60khz,功率为1500w,时间为20分钟,得到喷砂锰;

91.(3)将步骤(2)所得喷砂锰依次进行一次酸洗、二次酸洗和二次超声波清洗;一次酸洗包括将喷砂锰放入5%的稀硝酸中,在50℃下酸洗15分钟;二次酸洗包括将一次酸洗后的喷砂锰放入1%的稀硝酸溶液中,在35℃下酸洗15分钟;二次酸洗后在异丙醇溶液中进行二次超声波清洗,频率为60khz,功率为1500w,时间为3分钟,得到高纯锰。

92.将高纯锰放入真空干燥箱中,在真空度为0.02pa及温度为70℃下干燥1小时,之后进行lpc检测。

93.所得高纯锰的lpc值详见表1。

94.实施例4

95.本实施例提供一种高纯锰的制备方法,所述制备方法包括如下步骤:

96.(1)在1400℃下进行真空蒸馏得到初级锰;

97.(2)将步骤(1)所得初级锰依次进行表面喷砂和一次超声波清洗,砂粒为白刚玉,粒度为200目,表面喷砂的压力为0.35mpa,表面喷砂的距离为280mm,表面喷砂后在异丙醇溶液中进行一次超声波清洗,频率为25khz,功率为2400w,时间为10分钟,得到喷砂锰;

98.(3)将步骤(2)所得喷砂锰依次进行一次酸洗、二次酸洗和二次超声波清洗;一次酸洗包括将喷砂锰放入15%的稀硝酸中,在60℃下酸洗5分钟;二次酸洗包括将一次酸洗后的喷砂锰放入4%的稀硝酸溶液中,在25℃下酸洗8分钟;二次酸洗后在异丙醇溶液中进行二次超声波清洗,频率为120khz,功率为600w,时间为10分钟,得到高纯锰。

99.将高纯锰放入真空干燥箱中,在真空度为0.02pa及温度为70℃下干燥1小时,之后进行lpc检测。

100.所得高纯锰的lpc值详见表1。

101.实施例5

102.本实施例提供一种高纯锰的制备方法,所述制备方法包括如下步骤:

103.(1)在1350℃下进行真空蒸馏得到初级锰;

104.(2)将步骤(1)所得初级锰依次进行表面喷砂和一次超声波清洗,砂粒为白刚玉,粒度为2500目,表面喷砂的压力为0.45mpa,表面喷砂的距离为220mm,表面喷砂后在异丙醇溶液中进行一次超声波清洗,频率为120khz,功率为600w,时间为15分钟,得到喷砂锰;

105.(3)将步骤(2)所得喷砂锰依次进行一次酸洗、二次酸洗和二次超声波清洗;一次酸洗包括将喷砂锰放入10%的稀硝酸中,在25℃下酸洗10分钟;二次酸洗包括将一次酸洗后的喷砂锰放入3%的稀硝酸溶液中,在60℃下酸洗10分钟;二次酸洗后在异丙醇溶液中进行二次超声波清洗,频率为25khz,功率为2400w,时间为5分钟,得到高纯锰。

106.将高纯锰放入真空干燥箱中,在真空度为0.02pa及温度为70℃下干燥1小时,之后进行lpc检测。

107.所得高纯锰的lpc值详见表1。

108.实施例6

109.本实施例提供一种高纯锰的制备方法,与实施例1的区别仅在于表面喷砂的压力为0.2mpa。

110.所得高纯锰的lpc值详见表1。

111.实施例7

112.本实施例提供一种高纯锰的制备方法,与实施例1的区别仅在于表面喷砂的压力为0.6mpa。

113.所得高纯锰的lpc值详见表1。

114.实施例8

115.本实施例提供一种高纯锰的制备方法,与实施例1的区别仅在于表面喷砂的距离为100mm。

116.所得高纯锰的lpc值详见表1。

117.实施例9

118.本实施例提供一种高纯锰的制备方法,与实施例1的区别仅在于表面喷砂的距离为400mm,其余均与实施例1相同。

119.所得高纯锰的lpc值详见表1。

120.实施例10

121.本实施例提供一种高纯锰的制备方法,与实施例1的区别仅在于一次酸洗所用稀硝酸的质量浓度为3%。

122.所得高纯锰的lpc值详见表1。

123.实施例11

124.本实施例提供一种高纯锰的制备方法,与实施例1的区别仅在于一次酸洗所用稀硝酸的质量浓度为30%,其余均与实施例1相同。

125.所得高纯锰的lpc值详见表1。

126.实施例12

127.本实施例提供一种高纯锰的制备方法,与实施例1的区别仅在于二次酸洗所用稀

硝酸的质量浓度为0.5%,其余均与实施例1相同。

128.所得高纯锰的lpc值详见表1。

129.实施例13

130.本实施例提供一种高纯锰的制备方法,与实施例1的区别仅在于二次酸洗所用稀硝酸的质量浓度为7%,其余均与实施例1相同。

131.所得高纯锰的lpc值详见表1。

132.对比例1

133.本对比例提供一种高纯锰的制备方法,与实施例1的区别仅在于只进行步骤(1)。

134.所得高纯锰的lpc值详见表1。

135.对比例2

136.本对比例提供一种高纯锰的制备方法,与实施例1的区别仅在于只进行步骤(1)和步骤(2)。

137.所得高纯锰的lpc值详见表1。

138.对比例3

139.本对比例提供一种高纯锰的制备方法,与实施例1的区别仅在于只进行步骤(1)和步骤(3)。

140.所得高纯锰的lpc值详见表1。

141.对比例4

142.本对比例提供一种高纯锰的制备方法,与实施例1的区别仅在于步骤(1)替换为电解精炼制备锰。

143.所述电解精炼制备锰的方法为:取硫酸锰溶液在ph=7,温度为25℃的条件下,在电解槽中进行隔膜电解,电流密度为200a/m2,得到锰。

144.所得高纯锰的lpc值详见表1。

145.对比例5

146.本对比例提供一种高纯锰的制备方法,与实施例1的区别仅在于按照步骤(1)、(3)、(2)的顺序操作。

147.所得高纯锰的lpc值详见表1。

148.对比例6

149.本对比例提供一种高纯锰的制备方法,与实施例1的区别仅在于按照步骤(2)、(3)、(1)的顺序操作。

150.所得高纯锰的lpc值详见表1。

151.对实施例1

‑

13和对比例1

‑

6所制备的高纯锰的lpc值进行测定,测定方法为:取5g高纯锰放入200ml的酸液中缓慢溶解,当酸液与高纯锰反应充分后,用超纯水将其稀释至500ml,取10ml稀释液用液态颗粒计数器测定lpc值。

152.表1

153.154.[0155][0156]

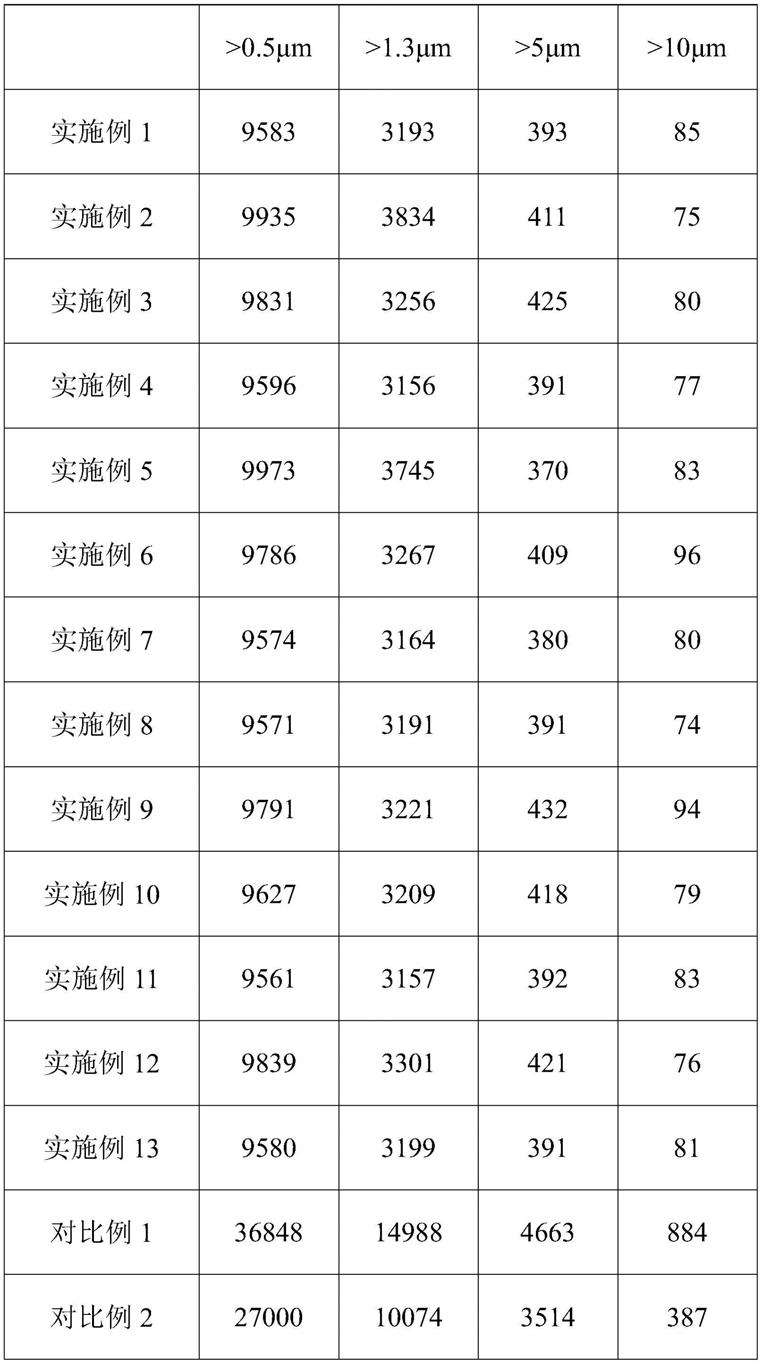

由表1可知,实施例1

‑

13制备得到高纯锰中,1.3μm以上的不溶性残渣颗粒数不超过5000,0.5μm以上的不溶性残渣颗粒数不超过10000,可以有效降低高纯锰的lpc值。

[0157]

在实施例6中,表面喷砂的压力小于实施例1,喷砂效果降低,所得高纯锰的lpc值相对于实施例1均升高。

[0158]

在实施例7中,表面喷砂的压力大于实施例1,喷砂效果提升,所得高纯锰的lpc值相对于实施例1均有所降低。

[0159]

在实施例8中,表面喷砂的距离小于实施例1,喷砂效果提升,所得高纯锰的lpc值相对于实施例1有所降低。

[0160]

在实施例9中,表面喷砂的距离大于实施例1,喷砂效果降低,所得高纯锰的lpc值相对于实施例1有所升高。

[0161]

在实施例10中,一次酸洗所用稀硝酸的质量浓度相比于实施例1比较低,所以酸洗的效果下降,得高纯锰的lpc值相对于实施例1有所升高。

[0162]

在实施例11中,一次酸洗所用稀硝酸的质量浓度相比于实施例1比较高,所以酸洗的效果提升,得高纯锰的lpc值相对于实施例1有所下降。

[0163]

在实施例12中,二次酸洗所用稀硝酸的质量浓度相比于实施例1比较低,所以酸洗的效果下降,得高纯锰的lpc值相对于实施例1有所升高。

[0164]

在实施例13中,二次酸洗所用稀硝酸的质量浓度相比于实施例1比较高,所以酸洗的效果提升,得高纯锰的lpc值相对于实施例1有所降低。

[0165]

在对比例1中,相比于实施例1在于只进行步骤(1),所得高纯锰的lpc值均上升,说明不进行喷砂处理和酸洗处理,真空蒸馏所得高纯锰的lpc值依然很高,高纯锰所含的不溶性残渣颗粒难以去除。

[0166]

在对比例2中,相比于实施例1在于只进行步骤(1)和步骤(2),所得高纯锰的lpc值均上升,说明不进行酸洗处理,所得高纯锰所含的不溶性残渣颗粒难以去除。

[0167]

在对比例3中,相比于实施例1在于只进行步骤(1)和步骤(3),所得高纯锰的lpc值均上升,说明不进行喷砂处理,所得高纯锰所含的不溶性残渣颗粒难以去除。

[0168]

在对比例4中,相比于实施例1在于步骤(1)替换为电解精炼制备锰。所述电解精炼制备锰的方法为:取硫酸锰溶液在ph=7,温度为25℃的条件下,在电解槽中进行隔膜电解,电流密度为200a/m2,得到锰。所得锰的lpc值相比于实施例1均上升,说明采用电解精炼法制备得到的高纯锰含有大量的不溶性残渣颗粒。

[0169]

在对比例5中,相比于实施例1在于按照步骤(1)、(3)、(2)的顺序操作。所得锰的lpc值相比于实施例1均上升,说明先进行酸洗处理再进行喷砂处理,难以去除不溶性残渣颗粒,同时,喷砂中的砂粒容易附着在锰表面导致lpc值上升。

[0170]

在对比例6中,相比于实施例1在于按照步骤(2)、(3)、(1)的顺序操作。所得锰的lpc值相比于实施例1均上升,说明先将含锰原料进行喷砂处理再进行酸洗处理,最后进行真空蒸馏,所得高纯锰所含的不溶性残渣颗粒难以有效去除。

[0171]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1