一种锡冶炼中间物料处理系统及其处理方法与流程

1.本发明涉及锡铜回收技术领域,更具体的说是涉及一种锡冶炼中间物料处理系统及其处理方法。

背景技术:

2.在锡冶炼生产过程中,一些有价或有害杂质元素随着伴生锡精矿进入冶炼流程,而带入后续脱杂工序,因而产出各类复杂含锡危废物料。

3.目前,国内外锡精矿冶炼主生产流程设备有奥斯迈特顶吹炉、粗锡脱杂锅、锡电炉、沸腾炉、烟化炉、电热式连续结晶机、真空炉、锡电解槽系统等,锡精矿经奥斯迈特顶吹炉熔炼后,产出的粗锡送至脱杂锅,经多次脱杂后产出各种含锡物料,其中有脱铜所产出的含锡硫铜渣,该含锡硫铜渣属危废物料,按照当前国家环保管理办法,该物料的销售运输较为严格而规范,且必须折价销售给下家,这也将给锡冶炼生产企业带来经营利润的损失;此外,随着后续粗锡的深度脱杂,还将在锡电解过程产生一定量的含锡阳极泥,而该含锡阳极泥是富集了杂质元素锑、铋,以及贵金属金、银,还含一定量的铜,同时含锡品位也高,同样属于危废物料,该物料类同上述含锡硫铜渣相同,如果直接销售,也将面临计价系数低所导致的利润损失等。

4.为实现对上述复杂含锡冶炼中间物料的“吃干榨尽”,解决危废物料销售运输难、计价系数低的经济损失问题等,结合锡冶炼生产技术与装备实际情况,研发一种低成本、高效率、环保的综合回收技术,是当前锡冶炼技术人员面对的、亟需解决的技术问题。

技术实现要素:

5.有鉴于此,本发明提供了一种锡冶炼中间物料处理系统及其处理方法,使之能够高效的将锡与其他物料分类分离回收,解决复杂含锡冶炼中间物料销售运输难、折价销售的经济损失,将危废转变为增值有价物料进行综合回收。

6.为了达到上述目的,本发明采用如下技术方案:

7.一种锡冶炼中间物料处理系统,包括:烟化炉、沉降电炉、贫渣水淬池、冰铜包、粉煤喷吹系统、烟气处理系统和二次给风系统;

8.所述烟化炉分别与所述沉降电炉、粉煤喷吹系统、烟气处理系统以及二次给风系统连通;

9.所述沉降电炉还分别与所述贫渣水淬池、冰铜包连通。

10.优选的,还包括:炉顶皮带进料系统和吊钩秤系统;所述锡冶炼中间物料包括热锡渣、含锡铜矿物料和块煤;所述热锡渣通过吊钩秤系统加入烟化炉内,所述含锡铜矿物料和块煤通过炉顶皮带进料系统加入烟化炉内。

11.优选的,所述烟化炉上设有热锡渣进料溜槽、炉顶进料口和高温熔体溜槽;所述沉降电炉上设有冰铜排放溜槽、贫渣排放溜槽;

12.所述吊钩秤系统与所述热锡渣进料溜槽配合作业;所述炉顶皮带进料系统与所述

炉顶进料口配合作业;所述高温熔体溜槽与所述沉降电炉内部熔池连通;

13.所述冰铜排放溜槽与所述冰铜包内部连通;所述贫渣排放溜槽与所述贫渣水淬池内部连通。

14.优选的,所述烟气处理系统包括:收尘装置、锡电炉、真空炉、顶吹炉、真空锡溜槽、真空锡模、锑铋合金溜槽、锑铋合金模、高锑铋粗锡溜槽;

15.所述收尘装置分别与锡电炉、顶吹炉连通;

16.所述锡电炉还通过所述高锑铋粗锡溜槽与所述真空炉连通;所述真空锡模位于所述真空锡溜槽的末端,用于盛接真空锡;所述锑铋合金模位于所述锑铋合金溜槽的末端,用于盛接锑铋合金;

17.所述顶吹炉设有顶吹炉渣口和顶吹炉粗锡口;热锡渣转运渣包位于所述顶吹炉渣口下方,用于盛接热锡渣。

18.本发明还公开了采用上述处理系统处理锡冶炼中间物料的方法,包括以下步骤:

19.(a)烟化炉待料准备:烟化炉待料前,保持炉膛烟气温度在600~800℃;

20.(b)接收热锡渣:通过吊钩秤系统,吊运热锡渣转运渣包,通过热锡渣进料溜槽将热锡渣导入烟化炉内,吊钩秤系统称重计量热锡渣重量;

21.(c)炉顶皮带进料:待烟化炉内热锡渣接收后,启动炉顶皮带进料系统,向烟化炉内投加含锡铜矿物料和块煤,在60~120min内均匀投加完毕;

22.(d)升温熔炼:待烟化炉炉顶皮带系统进料完毕后,停止炉顶皮带进料系统,提高二次给风系统富氧浓度,提高粉煤喷吹系统给粉煤量,加快烟化炉内冷态物料的升温熔化,保持炉膛烟气温度在1050~1150℃,控制烟化炉熔池fe/sio2=1.0~1.4,保温30~60min;

23.(e)烟化挥发锡:升温熔炼保温至烟化炉内冷态物料完全熔化后,通过样杆插入烟化炉内部熔池内取熔体样进行元素快速化验分析,依据元素快速化验分析结果,启动烟化炉硫化挥发熔体锡步骤,通过炉顶皮带进料系统,向烟化炉内投加硫化剂挥发锡,同步关闭二次给风系统的富氧,硫化剂投加量按照s/(sn+cu)摩尔比1:3计算,过剩系数在1.2~1.3,在90~120min内硫化剂投加完毕,取样化验分析,待烟化炉内高温熔体含锡≤0.3wt.%则挥发锡作业已达终点,否则,根据化验锡高于0.3wt.%的计算差,继续补加硫化剂挥发锡至高温熔体含锡≤0.3wt.%止;

24.(f)沉降电炉分离铜与贫渣:沉降电炉初期待料时,使用fe/sio2在0.9~1.3 的炉渣造熔池,保持沉降电炉内熔池温度在1200~1230℃;步骤(e)烟化挥发锡达标后的烟化炉高温熔体通过高温熔体溜槽排放进沉降电炉内,沉降电炉连续保温至上层贫渣含铜≤0.7wt.%后,则先烧开沉降电炉下部的冰铜口,通过冰铜排放溜槽排放沉降电炉内冰铜至冰铜包,待冰铜口出贫渣时,立即堵塞冰铜口,停止冰铜排放;沉降电炉内贫渣通过沉降电炉上部的贫渣排放溜槽排放进贫渣水淬池内进行水淬,水淬后的贫渣经渣水分离后,即可外售;贫渣排放时,时刻使用取样杆探测沉降电炉内熔池深度,待熔池内贫渣剩余 300~500mm,堵塞贫渣口,停止贫渣排放,剩余贫渣用于沉降电炉保温,以便沉降电炉接烟化炉下一炉高温熔体。

25.优选的,所述步骤(c)向烟化炉内投加含锡铜矿物料成分为sn 0~65wt.%、 cu 0~24wt.%、s 0~30wt.%、sb 0~20wt.%、bi 0~20wt.%、as 0~7wt.%、au 0~30g/t、ag 0~800g/t,所述含锡铜矿物料为含锡矿物料、含铜锡物料、高硫铜精矿中的一种或多

种;所述热锡渣中主元素成分为sn 2~6wt.%、fe 18~25wt.%、si 13~25wt.%;所述含锡矿物料是指物料只含锡不含铜,所述含铜锡物料是指物料同时含锡含铜,所述高硫铜精矿是指物料只含铜不含锡。

26.优选的,按照热锡渣:含锡矿物料:含铜锡物料、高硫铜精矿重量配比为(30~70):(0~35):(0~20):(0~30)进行配料,配料原则以上述混合料综合入炉含sn品位在3~10wt.%为基准,含cu品位不作控制要求。

27.优选的,所述块煤质量占锡冶炼中间物料的3

‑

5%。

28.优选的,步骤(e)中所述硫化剂为是硫磺、黄铁矿或高硫铜精矿中的一种或多种;步骤(e)烟化挥发得到的锡烟尘,根据锡烟尘成分差别,当锡烟尘含锑+铋高于5wt.%时,则该高锑铋锡烟尘送至锡电炉进行还原熔炼,产出高锑铋粗锡,高锑铋粗锡送真空炉精炼,产出副产品锑铋合金与真空锡产品,可直接外售;当锡烟尘含锑+铋低于5wt.%时,该低锑铋锡烟尘直接返主生产流程顶吹炉内还原熔炼。

29.优选的,步骤(f)冰铜包接沉降电炉高温冰铜熔体后,冰铜包经自然降温冷却72~96h后,完全凝固冰铜,将冰铜包内凝固冰铜翻包,冰铜包内上部分层料为炉渣,下部分层料为合格冰铜;炉渣取样分析,若炉渣含铜≤0.7wt.%,则并入水淬后的贫渣外售,若炉渣含铜>0.7wt.%,则破碎返回沉降电炉熔化回收铜;合格冰铜经破碎后,即可外售。

30.与现有技术相比,本发明的有益效果在于:采用现有成熟硫化烟化技术与装备,实现复杂含锡物料中的锡与其他有价元素的高效率、低成本的分离回收,锡以锡烟尘的形式进行收集,根据锡烟尘含杂质量的差异,又进一步分不同主生产流程装置进行处理;此外,结合各复杂含锡物料的特性,锡烟化需要硫,又利用了造冰铜捕集贵金属的特性,在烟化挥发过程,向烟化炉内配入高硫铜精矿,高硫铜精矿起到上述双重作用,不仅充分利用了铜精矿中的硫,还节约了硫化剂的采购成本;高温熔体中的锡经充分烟化挥发后,剩余含铜及其他贵金属的高温熔体,经排放进沉降电炉后,在含铜熔体与上层炉渣的自然沉降后,分层出上层低锡、低铜的硅铁渣,下层为富含贵金属的冰铜层,上层低锡、低铜的硅铁渣经水淬后,外售给水泥厂回收利用,而冰铜经排放进专用包子冷却、破碎后外售创效。因此,本发明全流程不产生任何固废或危废,锡物料返回主生产流程而不产生任何经济损失,技术过程简单高效、有价金属的回收率高,可实现高价值充分回收。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

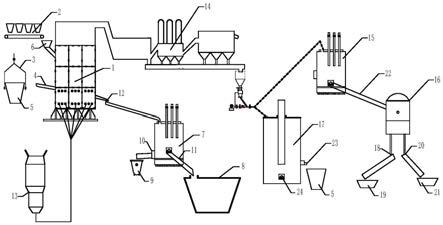

32.图1是本发明公开的锡冶炼中间物料处理系统示意图;

33.图2是采用本发明公开的锡冶炼中间物料处理系统的工艺流程图。

34.在图1中:

35.1为烟化炉、2为炉顶皮带进料系统、3为吊钩秤系统、4为热锡渣进料溜槽、5为热锡渣转运渣包、6为炉顶进料口、7为沉降电炉、8为贫渣水淬池、9为冰铜包、10为冰铜排放溜槽、11为贫渣排放溜槽、12为高温熔体溜槽、13为粉煤喷吹系统、14为收尘装置、15为锡电

炉、16为真空炉、17为顶吹炉、18为真空锡溜槽、19为真空锡模、20为锑铋合金溜槽、21为锑铋合金模、22为高锑铋粗锡溜槽、23为顶吹炉渣口、24为顶吹炉粗锡口。

具体实施方式

36.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.如图1所示,本实施例提供一种锡冶炼中间物料处理系统,包括:烟化炉1、沉降电炉7、贫渣水淬池8、冰铜包9、粉煤喷吹系统13、烟气处理系统和二次给风系统;

39.烟化炉1分别与沉降电炉7、粉煤喷吹系统13、烟气处理系统以及二次给风系统连接;

40.沉降电炉7还分别与贫渣水淬池8、冰铜包9连接。

41.炉顶皮带进料系统2和吊钩秤系统3;锡冶炼中间物料包括热锡渣、含锡铜矿物料和块煤;热锡渣通过吊钩秤系统3加入烟化炉1内,含锡铜矿物料和块煤通过炉顶皮带进料系统2加入烟化炉1内。

42.烟化炉1上设有热锡渣进料溜槽4、炉顶进料口6和高温熔体溜槽12;沉降电炉7上设有冰铜排放溜槽10、贫渣排放溜槽11;

43.吊钩秤系统3与热锡渣进料溜槽4配合作业;炉顶皮带进料系统2与炉顶进料口6配合作业;高温熔体溜槽12与沉降电炉1内部熔池连通;

44.冰铜排放溜槽10与冰铜包9内部连通;贫渣排放溜槽11与贫渣水淬池8 内部连通。

45.烟气处理系统包括:收尘装置14、锡电炉15、真空炉16、顶吹炉17、真空锡溜槽18、真空锡模19、锑铋合金溜槽20、锑铋合金模21、高锑铋粗锡溜槽22;

46.收尘装置14分别与锡电炉15、顶吹炉17连通;

47.锡电炉15还通过高锑铋粗锡溜槽22与真空炉16连通;真空锡模19位于真空锡溜槽18的末端,用于盛接真空锡;锑铋合金模21位于锑铋合金溜槽20的末端,用于盛接锑铋合金;

48.顶吹炉17设有顶吹炉渣口23和顶吹炉粗锡口24;热锡渣转运渣包5位于顶吹炉渣口23下方,用于盛接热锡渣。

49.实施例2

50.利用实施例1提供的处理系统,以烟化炉按照处理100吨的高温熔体量为例,处理方法为:

51.(a)烟化炉待料准备:烟化炉待料前,保持炉膛烟气温度在600℃;

52.(b)接收热锡渣:通过吊钩秤系统,吊运热锡渣转运渣包,将热锡渣进料溜槽将热锡渣导入烟化炉内,吊钩秤称重计量热锡渣重量;

53.(c)炉顶皮带进料:待烟化炉内热锡渣接收后,启动炉顶皮带进料系统,向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿、块煤,在60min 内均匀投加完毕;

54.(d)升温熔炼:待烟化炉炉顶皮带进料完毕后,停止炉顶皮带进料,提高二次给风

系统富氧浓度,提高粉煤喷吹系统给粉煤量,加快烟化炉内冷态物料的升温熔化,保持炉膛烟气温度在1050℃,控制烟化炉熔池fe/sio2=1.0,保温30min;

55.(e)烟化挥发锡:升温熔炼保温至烟化炉内冷态物料完全熔化后,通过样杆插入烟化炉熔池内取熔体样进行元素快速化验分析,依据元素快速化验分析结果,启动烟化炉硫化挥发熔体锡步骤,通过炉顶皮带进料系统,向烟化炉内投加硫化剂挥发锡,同步关闭二次给风系统的富氧,分析结果显示熔体含sn1.5wt.%、cu0.75wt.%,硫化剂投加量按照s/(sn+cu)摩尔比1:3计算,过剩系数在1.2,即还需要s质量为100吨

×

0.0097=0.97吨,以含s为99%的工业硫磺作硫化剂,即需要投加工业硫磺量为0.97吨/99%=0.98吨,在90min 内将0.98吨黄铁矿全部在90min内投加完毕,取样化验分析,待炉内高温熔体含锡≤0.3wt.%则挥发锡作业已达终点;

56.(f)沉降电炉分离铜与贫渣:沉降电炉初期待料时,使用fe/sio2在0.9 的炉渣造熔池,保持沉降电炉内熔池温度在1200℃即可;步骤(e)烟化挥发锡达标后的烟化炉高温熔体通过高温熔体溜槽排放进沉降电炉内,沉降电炉连续保温至上层贫渣含铜≤0.7wt.%后,则优先烧开沉降电炉下部的冰铜口,排放沉降电炉内冰铜至冰铜包,待冰铜口出贫渣时,立即堵塞冰铜口,停止冰铜排放;沉降电炉内贫渣通过沉降电炉上部的贫渣口排放进水淬池内进行水淬,水淬后的贫渣经渣水分离后,即可外售给水泥厂;贫渣排放时,时刻使用取样杆探测沉降电炉内熔池深度,待熔池内贫渣剩余300mm,即可堵塞贫渣口,停止贫渣排放,剩余贫渣用于沉降电炉保温,以便沉降电炉接烟化炉下一炉高温熔体;

57.上述步骤(c)向烟化炉内投加含锡矿物料成分为sn 3wt.%、cu 0wt.%、 s 7wt.%、sb 0wt.%、bi 0wt.%、as 0wt.%、au 0g/t、ag 0g/t、含铜锡物料成分为sn 65wt.%、cu18 wt.%、s10 wt.%、sb 0wt.%、bi 0wt.%、as 1.0wt.%、au 0g/t、ag 8g/t、高硫铜精矿成分为sn 0wt.%、cu 15wt.%、s 28wt.%、sb 0 wt.%、bi 0wt.%、as 0wt.%、au 2g/t、ag 150g/t,3种搭配混合;而热锡渣主元素成分为sn 2wt.%、fe 18wt.%、si 13wt.%;

58.上述步骤(c)向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿配比控制,根据步骤(b)吊钩秤称重计量的热锡渣重量,按照热锡渣:含锡矿物料:含铜锡物料、高硫铜精矿重量配比为48%:27%:12%:13%进行配料,配料原则以上述混合料综合入炉含sn品位在10wt.%为基准,含cu品位达3.97wt.%;块煤质量占锡冶炼中间物料的3%;

59.步骤(e)烟化挥发得到的锡烟尘,收到锡烟尘含锑+铋低于5wt.%时,该低锑铋锡烟尘直接返主生产流程顶吹炉内还原熔炼;

60.步骤(f)冰铜包接沉降电炉高温冰铜熔体后,冰铜包经自然降温冷却72h 后,完全凝固冰铜,将冰铜包内凝固冰铜翻包,冰铜包内上部分层料为炉渣,下部分层料为合格冰铜;炉渣取样分析,若炉渣含铜≤0.7wt.%,则并入水淬后贫渣外售给水泥厂;合格冰铜经破碎后,即可外售。

61.在实施例2中,入炉综合物料含sn直收率可达95%,获得22wt.%品位的冰铜,cu直收率在94%,冰铜铺集au、ag的直收率在96%,无任何危废渣物料的产生。

62.实施例3

63.利用实施例1提供的处理系统,以烟化炉按照处理120吨的高温熔体量为例:

64.(a)烟化炉待料准备:烟化炉待料前,保持炉膛烟气温度在700℃;

65.(b)接收热锡渣:通过吊钩秤系统,吊运热锡渣转运渣包,将热锡渣进料溜槽将热锡渣导入烟化炉内,吊钩秤称重计量热锡渣重量;

66.(c)炉顶皮带进料:待烟化炉内热锡渣接收后,启动炉顶皮带进料系统,向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿、块煤,在70min 内均匀投加完毕;

67.(d)升温熔炼:待烟化炉炉顶皮带进料完毕后,停止炉顶皮带进料,提高二次给风系统富氧浓度,提高粉煤喷吹系统给粉煤量,加快烟化炉内冷态物料的升温熔化,保持炉膛烟气温度在1100℃,控制烟化炉熔池fe/sio2=1.1,保温40min;

68.(e)烟化挥发锡:升温熔炼保温至烟化炉内冷态物料完全熔化后,通过样杆插入烟化炉熔池内取熔体样进行元素快速化验分析,依据元素快速化验分析结果,启动烟化炉硫化挥发熔体锡步骤,通过炉顶皮带进料系统,向烟化炉内投加硫化剂挥发锡,同步关闭二次给风系统的富氧,分析结果显示熔体含sn1wt.%、cu0.85wt.%,硫化剂投加量按照s/(sn+cu)摩尔比1:3计算,过剩系数在1.2,即还需要s质量为120吨

×

0.0087=1.044吨,以含s为35%的黄铁矿作硫化剂,即需要投加黄铁矿量为1.044吨/35%=2.98吨,在90min 内将2.98吨黄铁矿全部投加完毕,取样化验分析,待炉内高温熔体含锡≤0.3wt.%则挥发锡作业已达终点;

69.(f)沉降电炉分离铜与贫渣:沉降电炉初期待料时,使用fe/sio2在1.0 的炉渣造熔池,保持沉降电炉内熔池温度在1210℃即可;步骤(e)烟化挥发锡达标后的烟化炉高温熔体通过高温熔体溜槽排放进沉降电炉内,沉降电炉连续保温至上层贫渣含铜≤0.7wt.%后,则优先烧开沉降电炉下部的冰铜口,排放沉降电炉内冰铜至冰铜包,待冰铜口出贫渣时,立即堵塞冰铜口,停止冰铜排放;沉降电炉内贫渣通过沉降电炉上部的贫渣口排放进水淬池内进行水淬,水淬后的贫渣经渣水分离后,即可外售给水泥厂;贫渣排放时,时刻使用取样杆探测沉降电炉内熔池深度,待熔池内贫渣剩余400mm,即可堵塞贫渣口,停止贫渣排放,剩余贫渣用于沉降电炉保温,以便沉降电炉接烟化炉下一炉高温熔体;

70.上述步骤(c)向烟化炉内投加含锡矿物料成分为sn5 wt.%、cu0wt.%、s0 wt.%、sb0 wt.%、bi0wt.%、as0 wt.%、au0g/t、ag0g/t、含铜锡物料成分为sn60 wt.%、cu15 wt.%、s8 wt.%、sb0wt.%、bi0 wt.%、as1.5wt.%、au0g/t、 ag10g/t、高硫铜精矿成分为sn0 wt.%、cu12wt.%、s30 wt.%、sb0 wt.%、 bi0wt.%、as2wt.%、au1g/t、ag180g/t,3种搭配混合;而热锡渣主元素成分为sn3wt.%、fe25wt.%、si25wt.%;

71.步骤(c)向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿配比控制,根据步骤(b)吊钩秤称重计量的热锡渣重量,按照热锡渣:含锡矿物料:含铜锡物料、高硫铜精矿重量配比为70%:10%:10%:10%进行配料,配料原则以上述混合料综合入炉含sn品位在8.6wt.%为基准,含cu品位达 2.70wt.%;块煤质量占锡冶炼中间物料的5%;

72.步骤(e)烟化挥发得到的锡烟尘,收到锡烟尘含锑+铋低于5wt.%时,该低锑铋锡烟尘直接返主生产流程顶吹炉内还原熔炼;

73.步骤(f)冰铜包接沉降电炉高温冰铜熔体后,冰铜包经自然降温冷却72h 后,完全凝固冰铜,将冰铜包内凝固冰铜翻包,冰铜包内上部分层料为炉渣,下部分层料为合格冰铜;炉渣取样分析,若炉渣含铜≤0.7wt.%,则并入水淬贫渣外售给水泥厂;合格冰铜经破碎后,即可外售。

74.在实施例3中,入炉综合物料含sn直收率可达96%,获得18wt.%品位的冰铜,cu直

收率在92%,冰铜铺集au、ag的直收率在95%,无任何危废渣物料的产生。

75.实施例4

76.利用实施例1提供的处理系统,以烟化炉按照处理80吨的高温熔体量为例:

77.(a)烟化炉待料准备:烟化炉待料前,保持炉膛烟气温度在800℃;

78.(b)接收热锡渣:通过吊钩秤系统,吊运热锡渣转运渣包,将热锡渣进料溜槽将热锡渣导入烟化炉内,吊钩秤称重计量热锡渣重量;

79.(c)炉顶皮带进料:待烟化炉内热锡渣接收后,启动炉顶皮带进料系统,向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿、块煤,在90min 内均匀投加完毕;

80.(d)升温熔炼:待烟化炉炉顶皮带进料完毕后,停止炉顶皮带进料,提高二次给风系统富氧浓度,提高粉煤喷吹系统给粉煤量,加快烟化炉内冷态物料的升温熔化,保持炉膛烟气温度在1150℃,控制烟化炉熔池fe/sio2=1.3,保温50min;

81.(e)烟化挥发锡:升温熔炼保温至烟化炉内冷态物料完全熔化后,通过样杆插入烟化炉熔池内取熔体样进行元素快速化验分析,依据元素快速化验分析结果,由于高温熔体含s/(sn+cu)摩尔比>1:3,分析结果显示高温熔体含锡为0.24wt.%,即本烟化炉内高温熔体挥发锡作业已达终点,不再需要投加硫化剂作业;

82.(f)沉降电炉分离铜与贫渣:沉降电炉初期待料时,使用fe/sio2在1.2 的炉渣造熔池,保持沉降电炉内熔池温度在1220℃即可;步骤(e)烟化挥发锡达标后的烟化炉高温熔体通过高温熔体溜槽排放进沉降电炉内,沉降电炉连续保温至上层贫渣含铜≤0.7wt.%后,则优先烧开沉降电炉下部的冰铜口,排放沉降电炉内冰铜至冰铜包,待冰铜口出贫渣时,立即堵塞冰铜口,停止冰铜排放;沉降电炉内贫渣通过沉降电炉上部的贫渣口排放进水淬池内进行水淬,水淬后的贫渣经渣水分离后,即可外售给水泥厂;贫渣排放时,时刻使用取样杆探测沉降电炉内熔池深度,待熔池内贫渣剩余500mm,即可堵塞贫渣口,停止贫渣排放,剩余贫渣用于沉降电炉保温,以便沉降电炉接烟化炉下一炉高温熔体;

83.上述步骤(c)向烟化炉内投加含锡矿物料成分为sn3wt.%、cu0wt.%、 s0 wt.%、sb0 wt.%、bi0wt.%、as0 wt.%、au0g/t、ag0g/t、低含铜锡物料成分为sn35 wt.%、cu1.5 wt.%、s0 wt.%、sb16wt.%、bi16wt.%、as7.0wt.%、au26.8g/t、ag600g/t、高硫铜精矿成分为sn0 wt.%、cu18wt.%、s30 wt.%、sb0 wt.%、bi0wt.%、as2wt.%、au0g/t、ag150g/t,3种搭配混合;而热锡渣主元素成分为sn5wt.%、fe18wt.%、si13wt.%;

84.步骤(c)向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿配比控制,根据步骤(b)吊钩秤称重计量的热锡渣重量,按照热锡渣:含锡矿物料:含铜锡物料、高硫铜精矿重量配比为47%:27%:20%:6%进行配料,配料原则以上述混合料综合入炉含sn品位在10wt.%为基准,含cu品位达 1.30wt.%;块煤质量占锡冶炼中间物料的4%;

85.步骤(e)烟化挥发得到的锡烟尘,该锡烟尘含锑+铋高于5wt.%时,因此该高锑铋锡烟尘送至锡电炉进行还原熔炼,产出高锑铋粗锡,高锑铋粗锡送真空炉精炼,产出副产品锑铋合金与真空锡产品,可直接外售;

86.步骤(f)冰铜包接沉降电炉高温冰铜熔体后,冰铜包经自然降温冷却96h 后,完全凝固冰铜,将冰铜包内凝固冰铜翻包,冰铜包内上部分层料为炉渣,下部分层料为合格冰铜;炉渣取样分析,若炉渣含铜≤0.7wt.%,则并入水淬贫渣外售给水泥厂;合格冰铜经破碎后,即可外售。

87.在实施例4中,入炉综合物料含sn直收率可达96.5%,获得15wt.%品位的冰铜,cu直收率在96%,冰铜铺集au、ag的直收率在96.5%,无任何危废渣物料的产生。

88.实施例5

89.利用实施例1提供的处理系统,以烟化炉按照处理100吨的高温熔体量为例:

90.(a)烟化炉待料准备:烟化炉待料前,保持炉膛烟气温度在800℃;

91.(b)接收热锡渣:通过吊钩秤系统,吊运热锡渣转运渣包,将热锡渣进料溜槽将热锡渣导入烟化炉内,吊钩秤称重计量热锡渣重量;

92.(c)炉顶皮带进料:待烟化炉内热锡渣接收后,启动炉顶皮带进料系统,向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿、块煤,在120min 内均匀投加完毕;

93.(d)升温熔炼:待烟化炉炉顶皮带进料完毕后,停止炉顶皮带进料,提高二次给风系统富氧浓度,提高粉煤喷吹系统给粉煤量,加快烟化炉内冷态物料的升温熔化,保持炉膛烟气温度在1150℃,控制烟化炉熔池fe/sio2=1.4,保温60min;

94.(e)烟化挥发锡:升温熔炼保温至烟化炉内冷态物料完全熔化后,通过样杆插入烟化炉熔池内取熔体样进行元素快速化验分析,依据元素快速化验分析结果,由于高温熔体含s/(sn+cu)摩尔比>1:3,分析结果显示高温熔体含锡为0.22wt.%,即本烟化炉内高温熔体挥发锡作业已达终点,不再需要投加硫化剂作业;

95.(f)沉降电炉分离铜与贫渣:沉降电炉初期待料时,使用fe/sio2在1.3 的炉渣造熔池,保持沉降电炉内熔池温度在1230℃即可;步骤(e)烟化挥发锡达标后的烟化炉高温熔体通过高温熔体溜槽排放进沉降电炉内,沉降电炉连续保温至上层贫渣含铜≤0.7wt.%后,则优先烧开沉降电炉下部的冰铜口,排放沉降电炉内冰铜至冰铜包,待冰铜口出贫渣时,立即堵塞冰铜口,停止冰铜排放;沉降电炉内贫渣通过沉降电炉上部的贫渣口排放进水淬池内进行水淬,水淬后的贫渣经渣水分离后,即可外售给水泥厂;贫渣排放时,时刻使用取样杆探测沉降电炉内熔池深度,待熔池内贫渣剩余500mm,即可堵塞贫渣口,停止贫渣排放,剩余贫渣用于沉降电炉保温,以便沉降电炉接烟化炉下一炉高温熔体;

96.上述步骤(c)向烟化炉内投加含锡矿物料成分为sn3wt.%、cu0wt.%、 s0 wt.%、sb0 wt.%、bi0wt.%、as0 wt.%、au0g/t、ag0g/t、低含铜锡物料成分为sn35 wt.%、cu1.5 wt.%、s0 wt.%、sb20wt.%、bi20wt.%、as7.0wt.%、 au30g/t、ag800g/t、高硫铜精矿成分为sn0 wt.%、cu24wt.%、s30 wt.%、sb0 wt.%、bi0wt.%、as2wt.%、au0g/t、ag150g/t,3种搭配混合;而热锡渣主元素成分为sn3wt.%、fe25wt.%、si25wt.%;

97.步骤(c)向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿配比控制,根据步骤(b)吊钩秤称重计量的热锡渣重量,按照热锡渣:含锡矿物料:含铜锡物料、高硫铜精矿重量配比为33.5%:33.5%:3%:30%进行配料,配料原则以上述混合料综合入炉含sn品位在3wt.%为基准,含cu品位达7.35wt.%;块煤质量占锡冶炼中间物料的4%;

98.步骤(e)烟化挥发得到的锡烟尘,该锡烟尘含锑+铋高于5wt.%,因此该高锑铋锡烟尘送至锡电炉进行还原熔炼,产出高锑铋粗锡,高锑铋粗锡送真空炉精炼,产出副产品锑铋合金与真空锡产品,可直接外售;

99.步骤(f)冰铜包接沉降电炉高温冰铜熔体后,冰铜包经自然降温冷却96h 后,完全凝固冰铜,将冰铜包内凝固冰铜翻包,冰铜包内上部分层料为炉渣,下部分层料为合格冰铜;炉渣取样分析,若炉渣含铜≤0.7wt.%,则并入水淬贫渣外售给水泥厂;合格冰铜经破

碎后,即可外售。

100.在实施例5中,入炉综合物料含sn直收率可达97%,获得28wt.%品位的冰铜,cu直收率在98%,冰铜铺集au、ag的直收率均在97.5%,无任何危废渣物料的产生。

101.实施例6

102.利用实施例1提供的处理系统,以烟化炉按照处理120吨的高温熔体量为例:

103.(a)烟化炉待料准备:烟化炉待料前,保持炉膛烟气温度在800℃;

104.(b)接收热锡渣:通过吊钩秤系统,吊运热锡渣转运渣包,将热锡渣进料溜槽将热锡渣导入烟化炉内,吊钩秤称重计量热锡渣重量;

105.(c)炉顶皮带进料:待烟化炉内热锡渣接收后,启动炉顶皮带进料系统,向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿、块煤,在120min 内均匀投加完毕;

106.(d)升温熔炼:待烟化炉炉顶皮带进料完毕后,停止炉顶皮带进料,提高二次给风系统富氧浓度,提高粉煤喷吹系统给粉煤量,加快烟化炉内冷态物料的升温熔化,保持炉膛烟气温度在1150℃,控制烟化炉熔池fe/sio2=1.4,保温60min;

107.(e)烟化挥发锡:升温熔炼保温至烟化炉内冷态物料完全熔化后,通过样杆插入烟化炉熔池内取熔体样进行元素快速化验分析,依据元素快速化验分析结果,启动烟化炉硫化挥发熔体锡步骤,通过炉顶皮带进料系统,向烟化炉内投加硫化剂挥发锡,同步关闭二次给风系统的富氧,分析结果显示熔体含sn2.5wt.%、cu0.65wt.%,硫化剂投加量按照s/(sn+cu)摩尔比1:3计算,过剩系数在1.2,即还需要s质量为120吨

×

0.0125=1.5吨,以含s为35%的黄铁矿作硫化剂,即需要投加黄铁矿量为1.5吨/35%=4.28吨,在90min内将4.28吨黄铁矿全部投加完毕,取样化验分析,待炉内高温熔体含锡≤0.3wt.%则挥发锡作业已达终点;

108.(f)沉降电炉分离铜与贫渣:沉降电炉初期待料时,使用fe/sio2在1.3 的炉渣造熔池,保持沉降电炉内熔池温度在1230℃即可;步骤(e)烟化挥发锡达标后的烟化炉高温熔体通过高温熔体溜槽排放进沉降电炉内,沉降电炉连续保温至上层贫渣含铜≤0.7wt.%后,则优先烧开沉降电炉下部的冰铜口,排放沉降电炉内冰铜至冰铜包,待冰铜口出贫渣时,立即堵塞冰铜口,停止冰铜排放;沉降电炉内贫渣通过沉降电炉上部的贫渣口排放进水淬池内进行水淬,水淬后的贫渣经渣水分离后,即可外售给水泥厂;贫渣排放时,时刻使用取样杆探测沉降电炉内熔池深度,待熔池内贫渣剩余500mm,即可堵塞贫渣口,停止贫渣排放,剩余贫渣用于沉降电炉保温,以便沉降电炉接烟化炉下一炉高温熔体;

109.上述步骤(c)向烟化炉内投加含锡矿物料成分为sn3wt.%、cu0wt.%、s0 wt.%、sb0 wt.%、bi0wt.%、as0 wt.%、au0g/t、ag0g/t、高含铜锡物料成分为sn65 wt.%、cu18 wt.%、s10 wt.%、sb0wt.%、bi0wt.%、as0wt.%、au5g/t、 ag350g/t、高硫铜精矿成分为sn0 wt.%、cu24wt.%、s28wt.%、sb0 wt.%、 bi0wt.%、as2wt.%、au0g/t、ag150g/t,3种搭配混合;而热锡渣主元素成分为sn3.5wt.%、fe26wt.%、si24wt.%;

110.步骤(c)向烟化炉内投加混合含锡矿物料、含铜锡物料、高硫铜精矿配比控制,根据步骤(b)吊钩秤称重计量的热锡渣重量,按照热锡渣:含锡矿物料:含铜锡物料、高硫铜精矿重量配比为48.3%:27.6%:11.5%:12.6%进行配料,配料原则以上述混合料综合入炉含sn品位在9.99wt.%为基准,含 cu品位达5.10wt.%;块煤质量占锡冶炼中间物料的3%;

111.步骤(e)烟化挥发得到的锡烟尘,该锡烟尘含锑+铋低于5wt.%,该低锑铋锡烟尘

直接返主生产流程顶吹炉内还原熔炼;

112.步骤(f)冰铜包接沉降电炉高温冰铜熔体后,冰铜包经自然降温冷却96h 后,完全凝固冰铜,将冰铜包内凝固冰铜翻包,冰铜包内上部分层料为炉渣,下部分层料为合格冰铜;炉渣取样分析,炉渣含铜≤0.7wt.%,则并入水淬贫渣外售给水泥厂;合格冰铜经破碎后,即可外售。

113.在实施例6中,入炉综合物料含sn直收率可达97%,获得24wt.%品位的冰铜,cu直收率在98.5%,冰铜铺集au、ag的直收率均>97%,无任何危废渣物料的产生。

114.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

115.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1