一种火箭发动机推力室夹壁结构及其制造方法

1.本发明涉及航空航天制造技术领域,具体而言,涉及一种火箭发动机推力室夹壁结构及其制造方法。

背景技术:

2.推力室是火箭发动机中将燃料进行混合燃烧的部件,在燃烧过程中会产生高温高压燃气,将化学能转化为热能,再进一步转化为动能产生推力。为了有效的将热量导出,正常发挥效能,推力室的结构设计和材料选择就非常重要。目前的火箭发动机推力室采用再生冷却式结构,结构由内、外两层壁构成冷却夹套,约有360个冷却槽。

3.传统的推力室再生冷却结构的制造工艺主要是焊接工艺和3d打印。焊接工艺制备周期通常很长,由于内衬和外壳的材质限制传统的焊接技术无法很好地焊接内衬和外壳,并且部件的不同部位的质量很难控制一致,很难保证推力室的导热性能,传统焊接工艺制备得到的产品在高速高强度的运行过程中容易出现开裂破坏,使用寿命较短且制备成本高昂。由于3d打印满足了制备复杂构件、低成本以及生产效率高的特点,所以目前多家航天公司都利用了3d打印技术制备了发动机推力室。

4.但是,基于slm制造的3d打印技术所制造的发动机腔壁和内部冷却流通道表面通常较为粗糙,它会造成热传递增加并降低冷却介质的流动效率;针对以上问题的解决,主要通过改进打印工艺以及在打印完成进行后处理来改善,所以也极大的增加了制造难度和制造成本。同时,现有3d打印技术无法完成双金属、双层结构构件的增材制造,对于内衬铜合金,外层镍基合金的具有夹层结构的发动机推力室的制造无法完成。

5.因此,亟需提供一种制备效率高且成本低的火箭发动机推力室夹壁结构的成型方法,解决现有技术中存在的上述问题。

技术实现要素:

6.本发明的目的在于提供一种火箭发动机推力室夹壁结构及其制造方法,旨在显著提高制造的效率,同时降低制备成本。

7.本发明是这样实现的:

8.第一方面,本发明提供一种火箭发动机推力室夹壁结构的制造方法,采用固态增材制造的方法,在内衬结构上沉积镍基合金粉末,形成推力室夹壁结构;其中,沉积时对镍基合金粉末的加热温度为500

‑

1000℃。

9.第二方面,本发明提供一种火箭发动机推力室夹壁结构,由前述实施方式中的制造方法制备而得。

10.本发明具有以下有益效果:发明人创造性地采用固态增材制造的方法,在内衬结构上沉积镍基合金粉末形成推力室夹壁结构,沉积时对镍基合金粉末的加热温度为500

‑

1000℃。采用低温固态增材制造的方法是采用氛围环境对粉末颗粒进行加速,使得粉末颗粒被加速到极高的速度,在加速的过程中不断对粉末颗粒进行加热,加热温度低于粉末的

熔点以下,使其软化但不熔化,粉末颗粒撞击到基底上的速度极高且很软,沉积形成致密度高的夹壁结构,沉积的效率非常高。

11.传统的焊接工艺,若内衬为铜合金材料,外壳为镍基合金材料很难焊接,并且结合的强度不好,本发明所提供的制造方法很好地解决了这一技术问题,具有非常好的市场应用前景。

附图说明

12.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

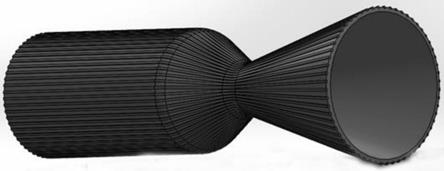

13.图1为本技术实施例提供的火箭发动机推力室夹壁结构的结构图;

14.图2为本技术实施例提供的火箭推力室内衬的结构图;

15.图3为本技术实施例提供的火箭推力室内衬填铝后的结构示意图;

16.图4为本技术实施例提供的火箭推力室整体结构示意图;

17.图5为本技术实施例提供的火箭发动机推力室夹壁结构的制造方法原理图。

18.图标:001

‑

粉末原材料;002

‑

基体;101

‑

送粉管;102

‑

加速箱;103

‑

加热箱。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

20.火箭发动机的推力室是将燃料进行混合燃烧产生高温高压的燃气,燃烧室喉部燃烧温度高达3500℃,内壁温度超过1000℃,任何金属材料在此温度下都已接近熔化,所以材料需要经受腐蚀性高压高速燃气的侵蚀,并且推力室需要满足高强度和高硬度的要求。

21.推力室的结构如图1所示,包括了燃烧室、收缩段和喷管喉部,剖视图如图1右图所示,包括内衬、外壳和位于内衬和外壳之间的冷却道,推力室的整体结构和所配套的推力管的结构类似。

22.发明人改进了推力室的制造方法,内衬结构材料铜合金制备,外壳结构材料镍基合金粉末进行固态沉积形成。由于铜合金具有良好的导热性、抗蠕变(变形)性和耐高温强度,同时兼具经济性,所以是内衬结构材料的最好选择。镍基合金粉末的主要成分具有很好的延性和冲击韧性,同时具备高温抗蠕变性、耐高温强度、很高的导热性能,由于外壳需要更高的强度以及优异的导热性能,所以镍基合金材料就很好的满足了外壳的服役性能需求。发明人通过内衬和外壳材质的改进,配合固态增材制造的方法,赋予最终的推力室产品高的导热性、高的强度和硬度。由于沉积效率高,可以大大提升生产效率,通过直接将粉末颗粒进行固态沉积,无需过多的前处理和后处理的操作,制备过程简单、制备成本低。

23.本发明实施例提供一种火箭发动机推力室夹壁结构的制造方法,采用固态增材制造的方法,在内衬结构上沉积镍基合金粉末,形成推力室夹壁结构。在实际制备过程中,包

括如下步骤:

24.s1、内衬结构的形成

25.将内衬基材进行形状加工以得到符合内衬形状的内衬层,在内衬层上形成沟壑结构如图2所示,然后用铝材对沟壑结构进行填补,以使表面齐平,不影响外壳的沉积,形成的内衬结构如图3所示。

26.具体地,内衬基材可以为铜合金材料,如铬锆铜、青铜、黄铜等。采用常规的方法将其进行加工,得到符合形状要求的内衬层,为了形成冷却道先在内衬层上挖成沟壑结构,沟壑结构可以为从一端延伸至另一端的槽状结构,槽状结构为多个,均匀分布在内衬层的表面。

27.具体地,铝材选自铝锭和铝合金中的至少一种,利用其中的铝与碱溶液反应,形成冷却道。

28.s2、夹壁结构的形成

29.采用固态增材制造的方法,在内衬结构上沉积镍基合金粉末形成外壳结构,然后采用碱性溶液对整体构件进行浸泡,以使碱性溶液与铝材进行反应,形成冷却管道,如图4所示。

30.具体地。浸泡时间是保证碱性溶液和铝材充分反应即可,反应之后沟壑结构呈现出来。碱性溶液选自氢氧化钠溶液和氢氧化钾溶液中的至少一种,可以为单一碱性溶液也可以为混合溶液。

31.具体地,本发明实施例所采用的固态增材制造的方法所采用的装置如图5所示,包括送粉管101、加速箱102和加热箱103,送粉管101在加速箱102中,将粉末加速至很高的速度,经加热箱103加热之后的粉末原材料001从喷嘴喷出至基体002上。采用固态增材制造的方法,通过氛围环境对粉末颗粒进行加速,使得粉末颗粒被加速到极高的速度(如超音速),粉末颗粒撞击到基底上的速度极高,形成的产品致密且孔隙率低。喷涂过程中,后续粒子的冲击对先前粒子形成的涂层起到了夯实作用,颗粒的体积收缩也不明显,使得产品具有较高的硬度和强度。

32.具体操作过程中,先将镍基合金粉末和沉积用气体进行预热处理,再将镍基合金粉末在加热的条件下进行沉积。需要说明的是,由于镍基合金粉末不易变形,在加速的过程中通过不断对粉末颗粒进行加热,加热温度低于粉末的熔点以下,使其软化但不熔化,粉末颗粒撞击到基底上的速度极高且很软,沉积形成的夹壁结构致密且效率高,克服了传统焊接工艺结合强度不高的问题。

33.在一些实施例中,沉积用加速气体预热温度为800

‑

1200℃,如800℃、900℃、1000℃、1100℃、1200℃等。通过对粉末和气体进行预热,有利于减少粉末中的水分,增加粉末的流动性,提高颗粒的加速速度和沉积效率。

34.在一些实施例中,镍基合金粉末在沉积过程中控制加热温度为500

‑

1000℃;更优选为700

‑

800℃。将加热温度控制在上述范围内能够保证粉末软化但不会造成粉末熔化,不会使制备得到的产品发生氧化和相变,提高制备得到产品的硬度和强度。若加热温度过高会使粉末颗粒发生熔化,熔化后的粉末颗粒与周围的环境空气会发生氧化反应,并且沉积形成的涂层也会发生相变反应,使得制备的涂层性能较差;若加热温度过低的话,不能很好地使得粉末颗粒软化,软化效果较差,进而影响沉积效率与涂层性能。

35.可选地,加热温度可以为500℃、600℃、700℃、800℃、900℃、1000℃等。

36.在一些实施例中,镍基合金粉末的粒径为10

‑

80μm,优选为10

‑

30μm。通过将镍基合金粉末的粒径控制在上述范围内,能够使粉末再加速时便于加速至较高的速度,以固态的形式撞击基体沉积。若粉末的尺寸过大会使加速的效果过差,无法有效的沉积;若粉末的尺寸过小,会收到压缩冲击波的影响,无法有效沉积。只有当镍基合金粉末的粒度控制在上述范围内,才能使粉末不断地夯实撞击基体和先前沉积的粉末颗粒,使颗粒体积收缩,制备样品的密实度不断增加,使得制备样品的硬度和强度不断升高。

37.可选地,镍基合金粉末的粒径可以为10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm等。

38.进一步地,沉积过程中,控制送粉量为80

‑

220g/min,沉积时喷嘴与基体的间距为10

‑

50mm,喷嘴的扫描速率为50

‑

500mm/s。送粉量、喷嘴与基体的间距以及喷嘴的扫描速率等因素,对产品的性能均会产生影响,通过将以上各参数进行控制,各参数之间相互配合,能够提高粉末的沉积效率,提高产品的强度和硬度。

39.具体地,送粉量可以为80g/min、100g/min、120g/min、140g/min、160g/min、180g/min、200g/min、220g/min等;喷涂间距可以为10mm、20mm、30mm、40mm、50mm等,喷嘴扫描速率可以为50mm/s、100mm/s、150mm/s、200mm/s、250mm/s、300mm/s、350mm/s、400mm/s、450mm/s、500mm/s等,送粉量、喷涂间距、喷嘴扫描速率也可以为以上相邻点值之间的任意值。

40.为进一步提高产品的强度、硬度等综合性能,对各参数进行了优选。在优选的实施例中,沉积过程中,控制送粉量为150

‑

200g/min,沉积时喷嘴与基体的间距为25

‑

40mm,喷嘴的扫描速率为100

‑

200mm/s。

41.特别指出的是,沉积时喷嘴与基体的间距控制在上述范围内为宜,该喷涂距离使得从喷嘴喷出的金属粉末能够在基底上形成致密、孔隙率低的产品。若喷涂间距过小,喷出的金属粉末撞击至基底上的作用力较大,容易损坏喷嘴,也无法达到最大的沉积速度;若喷涂间距过大,喷出的金属粉末撞击至基底上的速度较小,无法有效地进行沉积而形成产品。

42.本发明实施例还提供一种火箭发动机推力室夹壁结构,由上述制造方法制备而得,制备的火箭推力室具有高导热性、高强度、高硬度的优点,制备的效率高且制备成本低。

43.以下结合实施例对本发明的特征和性能作进一步的详细描述。

44.实施例1

45.本实施例提供一种火箭发动机推力室夹壁结构的制造方法,包括如下步骤:

46.将铜合金材料进行形状加工以得到符合内衬形状的内衬层,在内衬层上形成槽状的沟壑结构如图2所示,然后用al6061铝合金对沟壑结构进行填补,以使表面齐平,形成的内衬结构如图3所示。

47.采用固态增材制造的方法,在内衬结构上沉积镍基合金粉末形成外壳结构,然后采用过饱和氢氧化钠溶液对整体构件进行浸泡,以使氢氧化钠溶液与铝材进行反应,形成冷却管道,如图4所示。其中,沉积过程是先将镍基合金粉末和沉积用气体进行预热处理,之后启动喷涂装置,将镍基合金粉末在加热的条件下进行沉积,在内衬结构上来回扫描形成外壳。沉积的参数如下:镍基合金粉末粒径为10

‑

30μm,沉积用加速气体预热温度为800℃,粉末加热温度为500℃,扫描速率为200mm/s,送粉量为300g/min,喷涂时设定喷嘴到基底的距离为20mm。

48.实施例2

49.本实施例提供一种火箭发动机推力室夹壁结构的制造方法,与实施例1不同之处仅在于:镍基合金粉末粒径为10

‑

30μm,沉积用加速气体预热温度为900℃,粉末加热温度为600℃,扫描速率为400mm/s,送粉量为400g/min,喷涂时设定喷嘴到基底的距离为30mm。

50.实施例3

51.本实施例提供一种火箭发动机推力室夹壁结构的制造方法,与实施例1不同之处仅在于:镍基合金粉末粒径为10

‑

30μm,沉积用加速气体预热温度为1000℃,粉末加热温度为700℃,扫描速率为600mm/s,送粉量为400g/min,喷涂时设定喷嘴到基底的距离为40mm。

52.实施例4

53.本实施例提供一种火箭发动机推力室夹壁结构的制造方法,与实施例1不同之处仅在于:镍基合金粉末粒径为10

‑

30μm,沉积用加速气体预热温度为1100℃,粉末加热温度为800℃,扫描速率为200mm/s,送粉量为300g/min,喷涂时设定喷嘴到基底的距离为30mm。

54.实施例5

55.本实施例提供一种火箭发动机推力室夹壁结构的制造方法,与实施例1不同之处仅在于:镍基合金粉末粒径为10

‑

30μm,沉积用加速气体预热温度为800℃,粉末加热温度为900℃,扫描速率为300mm/s,送粉量为400g/min,喷涂时设定喷嘴到基底的距离为40mm。

56.实施例6

57.本实施例提供一种火箭发动机推力室夹壁结构的制造方法,与实施例1不同之处仅在于:镍基合金粉末粒径为10

‑

30μm,沉积用加速气体预热温度为1200℃,粉末加热温度为1000℃,扫描速率为500mm/s,送粉量为500g/min,喷涂时设定喷嘴到基底的距离为50mm。

58.对比例1

59.本对比例提供一种火箭发动机推力室夹壁结构的制造方法,与实施例1不同之处仅在于:沉积过程中的扫描速率为600mm/s,送粉量为500g/min。

60.对比例2

61.本对比例提供一种火箭发动机推力室夹壁结构的制造方法,采用3d打印的方法形成推力室夹壁,具体参照参考文献:sen k,mehta t,sansare s,et al.pharmaceutical applications of powder

‑

based binder jet 3d printing process

‑

a review[j].advanced drug delivery reviews,2021:113943。

[0062]

对比例3

[0063]

本对比例提供一种火箭发动机推力室夹壁结构的制造方法,与实施例1不同之处仅在于以下参数:控制粉末加热温度为400℃。

[0064]

对比例4

[0065]

本对比例提供一种火箭发动机推力室夹壁结构的制造方法,与实施例1不同之处仅在于以下参数:喷涂间距为60mm。

[0066]

试验例1

[0067]

测试实施例和对比例的服役性能,测试方法参照gb/t35777

‑

2017

[0068]

结果显示,由实施例1

‑

6提供的推力室夹壁结构服役性能明显优于对比例1、2,并且低温固态高速沉积技术火箭推力室,制造周期更短,经济成本更低。

[0069]

试验例2

[0070]

测试实施例和对比例的综合性能,如强度、硬度、结合强度,测试方法参照gb/t35777

‑

2017,测试结果见表1。

[0071]

表1火箭推力室的性能测试结果

[0072]

组别强度/mpa硬度/hv0.3结合强度/mpa实施例1186456103实施例2188468103实施例3192482115实施例4213503135实施例5201494123实施例6176473108对比例116541695对比例217832598对比例3175432103对比例416742194

[0073]

从表1可以看出,本发明实施例的方法制备得到的火箭推力室的综合性能更为优异,明显好于对比例。

[0074]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1