一种新型薄膜制备工艺及真空镀膜设备的制作方法

一种新型薄膜制备工艺及真空镀膜设备

【技术领域】

1.本发明涉及真空镀膜领域,尤其是一种新型薄膜制备工艺及真空镀膜设备。

背景技术:

2.目前在真空状态下常用的薄膜制备方法有磁控溅射、蒸发、等离子体辅助化学气相沉积(pecvd)等,根据所用原材料的特性选取不同的镀膜方式。针对一些镀膜原材料为有机液态物的情况,在真空状态的镀膜方式一般采用pecvd的方式,也有一些采用在大气环境下在基材表面直接涂布的方式来制备薄膜。

3.在真空状态下采用pecvd的方式来制备薄膜,尤其是在柔性基材上进行镀膜时,此种薄膜的制备方式,对箱体(真空室)内部及传动系统都有一定的污染,从而导致基材在卷绕行走的过程造成损坏,另外其相对效率会也会降低。为了提高效率,增加一次成膜的厚度,就需要增加pecvd源,pecvd源数量的增加则会导致设备的卷绕系统变得复杂,使得薄膜在卷绕过程中容易出现褶皱,对于需要完成不同材料组成的叠加膜层,各源之间就会出现不同程度的相互干扰,而解决干扰问题带来的困扰同样也会使得设备变大,卷绕系统变得复杂,设备加工难度陡增。

4.如果在大气下通过涂布方式完成膜层的制备,膜层的整体性能达不到真空状态制备的膜层性能,如果采用在真空下涂布的方式,同样无法获得良好的膜层性能,且对腔体造成严重污染,效率低下,无法获得均匀且较薄的膜层。

技术实现要素:

5.本发明要解决的技术问题是提供适用范围广且效率高的一种新型薄膜制备工艺及真空镀膜设备。

6.本发明的目的是这样实现的:

7.一种新型薄膜制备工艺,包括如下步骤:抽真空,对真空室进行抽真空;雾化,将液态有机镀膜材料进行雾化;汽化,将雾化后的有机镀膜材料进行加热以使其汽化;附着,将汽化后的有机镀膜材料附着于处于真空室内的基材的表面上;冷却成型,将附着于基材表面上的有机镀膜材料进行冷却成型。

8.本发明采用上述工艺,先将液态有机镀膜材料进行雾化,雾化后的液态有机镀膜材料呈微小颗粒状,其经加热后迅速汽化,然后附着于达基材的表面,然后经过冷却成型,从而完成薄膜的涂覆工作。本发明成膜的过程在真空环境下完成,其适用范围广,可以获得较薄的镀膜层,也可以满足厚膜的需要,其均匀性容易控制,效率高,并且可以获得均匀性高和更高膜层性能的薄膜。

9.如上所述的一种新型薄膜制备工艺,还包括如下步骤:固化,将冷却成型于基材表面上的有机镀膜材料进行紫外固化,从而将有机镀膜材料快速地固化于基材的表面上以提高镀膜的效果。

10.一种新型真空镀膜设备,包括真空室、设于所述真空室内且用于对所述真空室进

行抽真空的抽真空装置、设于所述真空室内且用于对基材进行传送和冷却的基材传送装置以及用于向基材喷涂气态有机镀膜材料的雾化加热装置,所述雾化加热装置包括用于对液态有机镀膜材料进行雾化的雾化装置、用于对雾化后的有机镀膜材料进行汽化的加热装置以及设于所述加热装置内且用于带动气态有机镀膜材料附着于基材表面上的涂覆载体组件。

11.本发明通过雾化加热装置实现了对液态有机镀膜材料的雾化及汽化过程,并通过涂覆载体组件将汽化后的有机镀膜材料均匀地附着于基材的表面上,基材传送装置对涂覆有有机镀膜材料的基材进行冷却,使得有机镀膜材料冷却成型于基材上,从而完成薄膜的涂覆,本发明解决了以往薄膜制备方式效率低、膜层厚度受限、腔体污染及为提高效率导致系统复杂等技术问题,可以更高效的获得性能优良的膜层。

12.如上所述的一种新型真空镀膜设备,所述雾化装置包括设于所述加热装置一侧的壳体和设于所述壳体内的雾化器本体,所述雾化器本体的两端分别设有通液接口和雾化喷头,所述通液接口用于通入供所述雾化器本体进行雾化的液态有机镀膜材料,所述雾化喷头伸入所述加热装置内并向所述加热装置喷入经雾化的有机镀膜材料,所述雾化器本体上设有用于增压的增压接头。雾化器本体可将液态有机镀膜材料雾化为微小颗粒,增压接头接入高压气,使得微小颗粒状的液态有机镀膜材料经过雾化喷头喷出并在加热装置内迅速扩散以提高其在加热装置内的汽化效率。

13.如上所述的一种新型真空镀膜设备,所述壳体包括外壳体和内壳体,所述外壳体与所述内壳体之间形成有第一冷却空间,所述外壳体上设有与所述第一冷却空间相连通且与冷却液体相连通的水冷进口和水冷出口,从而实现水冷以有效对雾化装置进行降温,防止其温度过高。

14.如上所述的一种新型真空镀膜设备,所述雾化器本体内设有第二冷却空间,所述雾化器本体的外侧设有与所述第二冷却空间相连通且与冷却气体相连通的气冷进口和气冷出口,从而实现气冷以进一步提高对雾化装置的冷却效果,保证雾化装置可在较低的温度下正常工作。

15.如上所述的一种新型真空镀膜设备,所述加热装置包括与所述雾化装置相连通的加热箱体和设于所述加热箱体上且用于对所述加热箱体进行加热的加热组件,所述加热箱体朝向所述基材传送装置的一侧设有喷口。加热组件可快速对加热箱体进行加热,从而使微小颗粒状液态有机镀膜材料在加热箱体内的迅速汽化,汽化后的有机镀膜材料从喷口喷出至基材传送装置上的基材。

16.如上所述的一种新型真空镀膜设备,所述加热箱体的顶部朝向所述基材传送装置的底部,所述喷口设于所述加热箱体的顶部,从而提高有机镀膜材料涂覆于基材上的均匀性。

17.如上所述的一种新型真空镀膜设备,所述加热箱体内沿竖向相对间隔设置有横向导流挡板,从而延长有机镀膜材料在加热箱体内的运动路程并使得有机镀膜材料可在加热箱体内充分受热并汽化,另外有机镀膜材料在通过横向导流挡板后也可更加均匀地从喷口喷出。

18.如上所述的一种新型真空镀膜设备,所述加热组件由设于所述加热箱体前侧、后侧、左侧、右侧和底侧的铝合金板式加热器组成,从而保证加热箱体的温度足够高且均匀。

19.如上所述的一种新型真空镀膜设备,所述加热箱体的顶部设有可调节所述喷口的宽度的喷口调节板,从而达到气态有机镀膜材料最佳的附着涂覆效果。

20.如上所述的一种新型真空镀膜设备,所述喷口调节板上设有导向斜面,从而增加气态有机镀膜材料的扩散范围以增加其附着涂覆的范围。

21.如上所述的一种新型真空镀膜设备,所述涂覆载体组件包括与高压气体相连通的进气管和与所述进气管相连通的布气管,所述布气管上设有二进制均气结构,涂覆载体组件为加热箱体内的气态有机镀膜材料提供额外的动力,使得汽化后的有机镀膜材料可高速通过喷口而附着于基材上。

22.如上所述的一种新型真空镀膜设备,所述布气管包括由后往前依次贴合设置的第一布气管、第二布气管和第三布气管,所述第一布气管、第二布气管和第三布气管的端部设有封堵头,所述二进制均气结构包括设于所述第一布气管后侧的第一布气进口、设于所述第一布气管前侧的第一布气出口、设于所述第二布气管的后侧且位置与所述第一布气出口相对应的第二布气进口、设于所述第二布气管前侧的第二布气出口、设于所述第三布气管的后侧且位置与所述第二布气出口相对应的第三布气进口以及设于所述第三布气管前侧的布气总出口。二进制均气结构可使得汽化后的有机镀膜材料更加均匀地通过喷口并附着于基材上。

23.如上所述的一种新型真空镀膜设备,所述第一布气进口的数量为2个,所述第一布气出口和所述第二布气进口的数量为4个,所述第二布气出口和所述第三布气进口的数量为8个,所述布气总出口的数量为16个,从而使气态有机镀膜材料可以在喷口的狭缝处形成足够大且均匀的喷射流,以确保气态有机镀膜材料具有足够的压力且均匀地喷涂在基材的表面上。

24.如上所述的一种新型真空镀膜设备,所述进气管的输出端上设有三通,所述三通的两输出端上设有与所述第一布气进口相连通的进气分管,从而使得高压气体分两路进入布气管以均匀分散进气压力。

25.如上所述的一种新型真空镀膜设备,所述涂覆载体组件还包括罩设于所述加热装置外侧的隔离罩,所述隔离罩与所述加热装置之间设有隔热板,从而防止加热装置的热量向外扩散,进而提高加热装置的热效率。

26.如上所述的一种新型真空镀膜设备,所述隔离罩的顶部边缘设有与外部高压气源相连通的气帘通气孔,高压气通过气帘通气孔往基材的方向喷射,从而在隔离罩的顶部边缘形成环形封闭的气帘,防止气态有机镀膜材料向外飘散,从而减少其对真空室的污染。

27.如上所述的一种新型真空镀膜设备,还包括紫外固化装置,所述紫外固化装置朝向所述基材传送装置的一侧设有发光面,发光面向涂覆于基材表面上的有机镀膜材料发射紫外线,从而将有机镀膜材料快速地固化于基材的表面上以提高镀膜的效果。

28.如上所述的一种新型真空镀膜设备,所述基材传送装置包括驱动辊和设于所述驱动辊内的水冷结构。在涂覆的过程中,基材卷绕在驱动辊上,由于驱动辊内设有水冷结构,因此可对涂覆有有机镀膜材料的基材进行冷却,使得有机镀膜材料冷却成型于基材上,从而完成薄膜的涂覆,其可有效避免成膜过程中基材表面温升对镀膜层以及基材的损伤。

【附图说明】

29.下面结合附图对本发明的具体实施方式作进一步详细说明,其中:

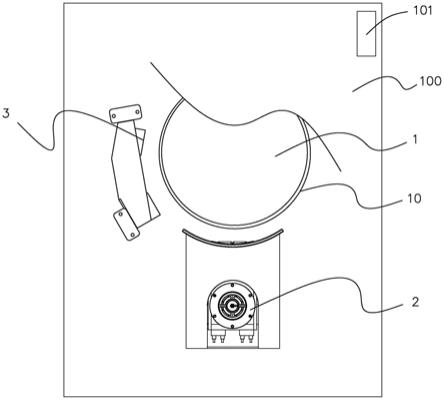

30.图1为本发明的结构示意图之一;

31.图2为本发明的结构示意图之二;

32.图3为本发明所述雾化加热装置与所述隔离罩装配的结构示意图;

33.图4为本发明所述雾化加热装置的分解结构示意图;

34.图5为本发明所述雾化装置的剖视结构示意图;

35.图6为本发明所述雾化装置的立体结构示意图;

36.图7为本发明所述加热装置的结构示意图;

37.图8为本发明所述布气管与所述进气管的分解结构示意图之一;

38.图9为本发明所述布气管与所述进气管的分解结构示意图之二;

39.图10为本发明所述基材传送装置的结构示意图。

【具体实施方式】

40.本发明的一种新型薄膜制备工艺,包括如下步骤:抽真空,对真空室进行抽真空;雾化,将液态有机镀膜材料进行雾化;汽化,将雾化后的有机镀膜材料进行加热以使其汽化;附着,将汽化后的有机镀膜材料附着于处于真空室内的基材10的表面上;冷却成型,将附着于基材10表面上的有机镀膜材料进行冷却成型。

41.为将有机镀膜材料快速地固化于基材10的表面上以提高镀膜的效果,上述的一种新型薄膜制备工艺,还包括如下步骤:固化,将冷却成型于基材10表面上的有机镀膜材料进行紫外固化。

42.本发明的一种新型真空镀膜设备,包括真空室100、设于真空室100内且用于对真空室100进行抽真空的抽真空装置101、设于真空室100内且用于对基材10进行传送和冷却的基材传送装置1以及用于向基材10喷涂气态有机镀膜材料的雾化加热装置2,雾化加热装置2包括用于对液态有机镀膜材料进行雾化的雾化装置21、用于对雾化后的有机镀膜材料进行汽化的加热装置22以及设于加热装置22内且用于带动气态有机镀膜材料附着于基材10表面上的涂覆载体组件23。

43.雾化装置21包括设于加热装置22一侧的壳体211和设于壳体211内的雾化器本体212,雾化器本体212的两端分别设有通液接口2121和雾化喷头2122,通液接口2121用于通入供雾化器本体212进行雾化的液态有机镀膜材料,雾化喷头2122伸入加热装置22内并向加热装置22喷入经雾化的有机镀膜材料,雾化器本体212上设有用于增压的增压接头213。外部泵体驱动液态有机镀膜材料通过通液接口2121泵入雾化器本体212内,雾化器本体212(优选采用超声雾化器)将泵入的液态有机镀膜材料雾化为《20μm的微小颗粒,增压接头213接入外部高压气,使得微小颗粒状的液态有机镀膜材料经过雾化喷头2122增压喷出并在加热装置22内迅速扩散以提高其在加热装置22内的汽化效率。

44.为实现水冷以有效对雾化装置21进行降温并防止其温度过高,壳体211包括外壳体2111和内壳体2112,外壳体2111与内壳体2112之间形成有第一冷却空间2113,外壳体2111上设有与第一冷却空间2113相连通且与冷却液体相连通的水冷进口214和水冷出口215。外部冷却液通过水冷进口214进入至第一冷却空间2113,并从水冷出口215回流,从而

实现循环水冷,保证雾化器本体21可以在80℃以下的环境温度下正常工作。

45.为实现气冷以进一步提高对雾化装置21的冷却效果,雾化器本体212内设有第二冷却空间,雾化器本体212的外侧设有与第二冷却空间相连通且与冷却气体相连通的气冷进口216和气冷出口217。通过水冷和气冷可对雾化装置21进行双重的冷却保护。

46.加热装置22包括与雾化装置21相连通的加热箱体221和设于加热箱体221上且用于对加热箱体221进行加热的加热组件222,加热箱体221朝向基材传送装置1的一侧设有喷口2211。加热组件222可快速对加热箱体221进行加热,从而使微小颗粒状液态有机镀膜材料在加热箱体221内(雾化喷头2122直接伸入加热箱体221内)迅速汽化(将颗粒状液态有机镀膜材料蒸发为具有压力的气体分子),汽化后的有机镀膜材料从喷口2211喷出至基材传送装置1上的基材10的表面上。

47.为提高有机镀膜材料涂覆于基材10上的均匀性,加热箱体221的顶部朝向基材传送装置1的底部,喷口2211设于加热箱体221的顶部。

48.为延长有机镀膜材料在加热箱体221内的运动路程并使得有机镀膜材料可在加热箱体221内充分受热并汽化,加热箱体221内沿竖向相对间隔设置有横向导流挡板223。

49.为保证加热箱体221的温度足够高且均匀,加热组件222由设于加热箱体221前侧、后侧、左侧、右侧和底侧的铝合金板式加热器组成,从而保证加热箱体221内的温度能够达到400℃的高温。

50.为达到气态有机镀膜材料最佳的附着及涂覆效果,加热箱体221的顶部设有可调节喷口2211的宽度的喷口调节板224。为保证足够的涂覆压力,两喷口调节板224之间的狭缝宽度可在0.5mm-3mm的范围内调节。

51.为增加气态有机镀膜材料的扩散范围以增加其附着及涂覆的范围,喷口调节板224上设有导向斜面2241。

52.为给加热箱体221内的气态有机镀膜材料提供额外的动力以使得汽化后的有机镀膜材料可高速通过喷口2211而附着于基材10上,涂覆载体组件23包括与高压气体相连通的进气管231和与进气管231相连通的布气管232,布气管232上设有二进制均气结构。

53.为使得汽化后的有机镀膜材料更加均匀地通过喷口2211并附着于基材10上,布气管232包括由后往前依次贴合设置的第一布气管2321、第二布气管2322和第三布气管2323,第一布气管2321、第二布气管2322和第三布气管2323的端部设有封堵头2324,二进制均气结构包括设于第一布气管2321后侧的第一布气进口2325、设于第一布气管2321前侧的第一布气出口2326、设于第二布气管2322的后侧且位置与第一布气出口2326相对应的第二布气进口2327、设于第二布气管2322前侧的第二布气出口2328、设于第三布气管2323的后侧且位置与第二布气出口2328相对应的第三布气进口2329以及设于第三布气管2323前侧的布气总出口2320。

54.为使气态有机镀膜材料可以在喷口2211的狭缝处形成足够大且均匀的喷射流,第一布气进口2325的数量为2个,第一布气出口2326和第二布气进口2327的数量为4个,第二布气出口2328和第三布气进口2329的数量为8个,布气总出口2320的数量为16个。

55.为均匀分散进气压力,进气管231的输出端上设有三通233,三通233的两输出端上设有与第一布气进口2325相连通的进气分管234。加热箱体221的外侧上设有可供进气管231的输入端相连接的高压接头2310,外部高压气源直接与高压接头2310相连接。外部高压

气源通过进气管231进入布气管232,并通过布气总出口2320喷出至加热箱体221内,从而驱动汽化后的有机镀膜材料从喷口2211均匀喷出至基材传送装置1上的基材10的表面上。

56.为防止加热装置22的热量向外扩散,涂覆载体组件23还包括罩设于加热装置22外侧的隔离罩230,隔离罩230与加热装置22之间设有隔热板2301。

57.为防止气态有机镀膜材料向外飘散以减少其对真空室100的污染,隔离罩230的顶部边缘设有与外部高压气源相连通的气帘通气孔2302。外部高压气通过气帘通气孔往基材10的方向喷射,从而在隔离罩230的顶部边缘形成环形封闭的气帘。

58.为保证传送的效率和冷却成型的效果,基材传送装置1包括驱动辊11和设于驱动辊11内的水冷结构。在涂覆的过程中,基材10卷绕在驱动辊11上,由于驱动辊11内设有水冷结构,因此可对涂覆有有机镀膜材料的基材10进行冷却,使得有机镀膜材料冷却成型于基材10上,从而完成薄膜的涂覆,其可有效避免成膜过程中基材10表面温升对镀膜层以及基材10的损伤。水冷结构包括冷却水进水口12、冷却水出水口13和缠绕在驱动辊11的内侧壁上且与冷却水进水口12和冷却水出水口13相连通的螺旋水道14。外部冷却水通过冷却水进水口12进入螺旋水道14,并通过冷却水出水口13流出,从而使驱动辊11的表面达到较低温度,并在其转动过程中(传送基材的过程中)带走基材表面(有机镀膜材料)的热量。

59.为将有机镀膜材料快速地固化于基材10的表面上以提高镀膜的效果,上述的一种新型真空镀膜设备,还包括紫外固化装置3,紫外固化装置3朝向基材传送装置1的一侧设有发光面31。发光面31向涂覆于基材10表面上的有机镀膜材料发射紫外线,从而将有机镀膜材料快速地固化于基材10的表面上,并提高其镀膜的稳定性。可在紫外固化装置3的背部设置光源冷却系统以对光源进行降温,从而防止光源及基材因高温而损坏。

60.本发明的一种新型真空镀膜设备应用到本发明的一种新型薄膜制备工艺时,抽真空装置101首先对真空室100进行抽真空,使得镀膜工艺处于真空的状态下进行。随后驱动辊11转动并将基材10传送至雾化加热装置2的上方,此时雾化装置21和加热装置22启动工作,外部泵体驱动液态有机镀膜材料通过通液接口2121泵入雾化器本体212内,雾化器本体212将泵入的液态有机镀膜材料雾化为《20μm的微小颗粒,增压接头213接入外部高压气,使得微小颗粒状的液态有机镀膜材料经过雾化喷头2122增压喷出并在加热箱体221内迅速扩散,此时加热组件222对加热箱体221进行加热,使其内部温度能够达到400℃的高温,从而使微小颗粒状液态有机镀膜材料在加热箱体221内迅速汽化并将其快速蒸发为具有压力的气体分子(雾化后的有机镀膜材料的蒸发率高,且效率快),此时外部高压气源通过进气管231进入布气管232,并通过布气总出口2320喷出至加热箱体221内,从而驱动汽化后的有机镀膜材料依次通过数个导流挡板223后通过喷口2211(宽度经调节后的)均匀喷出至卷绕在驱动辊11上的基材10的表面上,此时气态有机镀膜材料均匀地附着于基材10的表面上,水冷结构对基材10进行冷却,使得附着于基材10表面上的气态有机镀膜材料发生液化后固化或直接发生凝华,从而成型于基材10上,随后驱动辊11带动基材10传送至紫外固化装置3的一侧,此时发光面31向涂覆于基材10表面上的有机镀膜材料发射紫外线,从而将有机镀膜材料进一步地固化于基材10的表面上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1