一种石英基座长孔加工方法与流程

1.本发明属于半导体加工领域。

背景技术:

2.石英基座,是半导体栅氧化工艺中用到的零件,如图5和图6所示,在栅氧化工艺中用于向配合的石英罐混合通入氢气和氧气。石英基座的直径约260mm,厚度约9mm。

3.石英基座的结构,包括精加工制得的、圆饼状的石英板,石英板的中部设有与石英罐连接的排气孔,石英板的内部设有均与排气孔连接的两个长孔,长孔直径4mm,石英板上设有分别与两个长孔连接的两个进气孔,两个进气孔均位于石英罐的外侧,氢气和氧气分别从两个进气孔进入到对应的长孔中,经排气孔进入到石英罐中。

4.现有石英基座的加工方法,是先将石英板的中部加工出排气孔,再从石英板的侧壁上对准排气孔进行钻孔,加工出两个长孔,然后对应长孔加工出两个进气孔,然后在石英板的侧壁上封闭长孔。

5.在实际加工过程中发现,由于需要加工出的长孔长度长(超过12cm)、直径小(4mm),只能用细长的钻头钻出长孔,但石英材质较硬较脆,导致长孔的加工非常困难,需要钻头以很低的进给速度钻孔,加工效率低,但这仍然不能保证石英板不会在钻孔过程中碎裂,依然导致石英基座的加工成功率低。由于钻头过细过长,钻头在钻孔过程中晃动量大,导致加工出来的长孔孔型不规整,难以达到客户的要求,所得石英基座的不良率高。

6.因此,现有石英基座的加工方法存在加工效率低、加工成功率低和不良率高的缺陷。

技术实现要素:

7.本发明的目的在于,提供一种石英基座长孔加工方法。本发明具有加工效率高、加工成功率高和不良率低的优点。

8.本发明的技术方案:一种石英基座长孔加工方法,包括以下步骤,

9.a、取圆饼状的石英板,在石英板的顶面加工出排气孔和两个进气孔,得a品,

10.b、在a品的底面上加工出两条长槽,两条长槽的一端均连接排气孔,两条长槽的另一端分别连接两个进气孔,得b品,

11.c、根据长槽的长度切割获得两根石英管,两根石英管分别放入到b品的两条长槽中,得c品,

12.d、制作两个与长槽配合的石英盖板,将两个石英盖板分别覆盖在两根石英管上,将石英盖板与c品的石英板焊接成整体,得成品。

13.前述的石英基座长孔加工方法中,所述步骤c中,所述石英管的直径与长槽的宽度相同,长槽的底面与石英管贴合,石英管的两端均设有槽口,槽口朝向c品的顶面。

14.前述的石英基座长孔加工方法中,所述步骤b中,所述长槽的截面为长方形,长槽的底面中部设有与石英管配合的第一凹槽,第一凹槽的截面为半圆形,所述长槽与石英板

底面相接的轮廓边缘设有倒角;所述步骤d中,所述石英盖板的一部分紧配嵌入到长槽中,石英盖板上设有与石英管配合的第二凹槽,第二凹槽的截面为半圆形;沿着倒角将石英板和石英盖板焊接在一起,焊后将石英盖板磨削至与石英板齐平,得成品。

15.前述的石英基座长孔加工方法中,所述步骤b中,将石英盖板磨削至与石英板齐平的装置,包括水平的底板,底板的上方设有研磨机构,研磨机构的上方设有两根平行的导向梁,导向梁通过立柱连接底板,导向梁的底部设有滑轨,滑轨上设有与研磨机构连接的滑块。

16.前述的石英基座长孔加工方法中,所述研磨机构包括方形的框架,框架上设有与对应滑块连接的连杆,框架内设有多个水平并排排布的研磨辊,多个研磨辊的直径逐渐增加,相邻研磨辊之间设有带轮机构,其中一根研磨辊上连接有电机。

17.前述的石英基座长孔加工方法中,所述研磨辊上设有螺旋状的沟槽。

18.前述的石英基座长孔加工方法中,所述沟槽的螺旋角48

‑

55

°

19.前述的石英基座长孔加工方法中,所述沟槽的螺旋角52

°

。

20.前述的石英基座长孔加工方法中,所述沟槽的截面为等腰梯形,等腰梯形的外侧底边长度小于内侧底边长度。

21.前述的石英基座长孔加工方法中,所述底板的上方设有与其中一根导向梁连接的水枪。

22.与现有技术相比,本发明采用开槽的方式先在石英基座的底部开设出较为宽大的长槽,再将石英管埋设在长槽内,然后用石英盖板覆盖长槽,在石英基座内部形成了长孔,整个加工过程中,石英基座不易受加工因素影响而碎裂,加工成功率高,所以也可以用较高的速度进行加工,使得加工效率高。本发明通过埋设石英管,以石英管的内孔在石英基座内部形成长孔,所得长孔表面光洁、孔型规整,很容易就能达到客户的要求,使得石英基座加工的不良率低。

23.由于石英基座厚度较薄,所要加工出的长孔直径较大,并且石英管本身存在一定的壁厚,导致嵌入到长槽内的石英盖板较薄,直接加工容易碎裂,成品率低。本发明先制作得到较厚的石英盖板,避免石英盖板在制作过程中碎裂,然后将石英盖板焊接,利用装置将石英盖板超出石英基座底面的部分磨去,通过在装置上设置多个不同直径的研磨辊,依次对超出部分进行磨削,减少单次磨削的磨削量,避免石英盖板在磨削过程中碎裂,保证石英基座加工的不良率低,并且一次移动装置即可完成整个磨削过程,提高了石英基座的加工效率。

24.通过在研磨辊上设置螺旋状的沟槽,便于研磨液以及研磨屑的排出,进一步的提高研磨效率,即提高石英基座的加工效率。通过结合研磨过程中产生的研磨屑的特性,优选沟槽的螺旋角度,进一步的提高研磨屑的排出效果,进一步的避免石英盖板在磨削过程中碎裂,保证石英基座加工的不良率低。通过将沟槽的形状设置为等腰梯形,使研磨屑进入到沟槽后难以掉出,避免再次进入到研磨面中,并可有效的将残留在研磨面上的研磨屑刮进沟槽中,这也避免石英盖板在磨削过程中碎裂,保证石英基座加工的不良率低。

25.因此,本发明具有加工效率高、加工成功率高和不良率低的优点。

附图说明

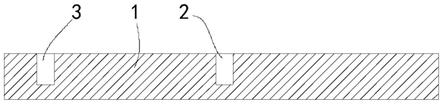

26.图1是a品的正视图。

27.图2是b品的正视图。

28.图3是将石英盖板与石英板焊接在一起后的正视示意图。

29.图4是图3在a

‑

a处的截面示意图。

30.图5是现有石英盖板与石英罐装配在一起时的正视示意图。

31.图6是石英盖板的俯视示意图。

32.图7是装置的正视示意图。

33.图8是研磨机构的俯视示意图。

34.附图中的标记为:1

‑

石英板,2

‑

排气孔,3

‑

进气孔,4

‑

长槽,5

‑

石英管,6

‑

石英盖板,7

‑

槽口,8

‑

第一凹槽,9

‑

倒角,10

‑

第二凹槽;30

‑

底板,31

‑

导向梁,32

‑

立柱,33

‑

滑轨,34

‑

滑块,35

‑

框架,36

‑

连杆,37

‑

研磨辊,38

‑

电机,39

‑

沟槽,40

‑

水枪,41

‑

皮带轮,42

‑

皮带,43

‑

轴承,44

‑

电动伸缩杆。

具体实施方式

35.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

36.实施例。一种石英基座长孔加工方法,包括以下步骤,

37.a、如图1所示,取圆饼状的石英板1,在石英板1的顶面加工出排气孔2和两个进气孔3,得a品,

38.b、如图2所示,在a品的底面上加工出两条长槽4,两条长槽4的一端均连接排气孔2,两条长槽4的另一端分别连接两个进气孔3,得b品,

39.c、根据长槽4的长度切割获得两根石英管5,两根石英管5分别放入到b品的两条长槽4中,得c品,

40.d、如图3所示,制作两个与长槽4配合的石英盖板6,将两个石英盖板6分别覆盖在两根石英管5上,将石英盖板6与c品的石英板1焊接成整体,得成品。

41.所述步骤c中,所述石英管5的直径与长槽4的宽度相同,长槽4的底面与石英管5贴合,石英管5的两端均设有槽口7,槽口7朝向c品的顶面。

42.所述步骤b中,所述长槽4的截面为长方形,长槽4的底面中部设有与石英管5配合的第一凹槽8,第一凹槽8的截面为半圆形,所述长槽4与石英板1底面相接的轮廓边缘设有倒角9;所述步骤d中,所述石英盖板6的一部分紧配嵌入到长槽4中,石英盖板6上设有与石英管5配合的第二凹槽10,第二凹槽10的截面为半圆形;沿着倒角9补石英料,将石英板1和石英盖板6焊接在一起,焊后将石英盖板6磨削至与石英板1齐平,得成品。

43.所述步骤b中,将石英盖板6磨削至与石英板1齐平的装置,包括水平的底板30,底板30的上方设有研磨机构,研磨机构的上方设有两根平行的导向梁31,导向梁31通过立柱32连接底板30,导向梁31的底部设有滑轨33,滑轨33上设有与研磨机构连接的滑块34。

44.所述研磨机构包括方形的框架35,框架35上设有与对应滑块34连接的连杆36,框架35内设有多个水平并排排布的研磨辊37,研磨辊37通过轴承43与框架35转动连接,多个研磨辊37的直径逐渐增加,多个研磨辊37的材质均为金刚砂,粒度200目,相邻研磨辊37之

间设有带轮机构,所述带轮机构包括两个皮带轮,两个皮带轮分别设置在两个相邻研磨辊37的同侧端,两个皮带轮之间设有皮带,其中一根研磨辊37上连接有电机38,电机38与框架35固定,电机38的输出端连接研磨辊37。所述立柱32上设有推动研磨机构移动的电动伸缩杆44,电动伸缩杆44避开水枪40,使水枪40喷出的研磨液不直接淋到电动伸缩杆44。

45.所述研磨辊37上设有螺旋状的沟槽39。所述沟槽39的螺旋角48

‑

55

°

,最佳为52

°

。

46.所述沟槽39的截面为等腰梯形,等腰梯形的外侧底边长度小于内侧底边长度。

47.所述底板30的上方设有与其中一根导向梁31连接的水枪40。

48.装置的使用:将石英盖板6与c品的石英板1焊接成整体后的毛坯固定在底板30上,保持两个石英盖板6的角平分线与滑轨33平行。焊接部位朝上并对应于水枪40的下方。水枪40中对准石英盖板6喷水。启动电机38,电机38使所有研磨辊37同向旋转。电动伸缩杆44带动研磨机构从石英盖板6的上方经过,多个研磨辊37依次磨薄石英盖板6,直至最后一个研磨辊37经过石英盖板6后,石英盖板6被摩至与石英板1齐平。

49.本发明具有加工效率高、加工成功率高和不良率低的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1