1.本发明涉及喷射抛光领域,尤其涉及一种带式补料离心喷丸抛光机。

背景技术:2.众所周知,喷丸抛光机是通过高速旋转的离心盘将弹性磨粒(又称喷丸)以一定的速度甩抛在工件的表面,达到对工件的表面抛光以提高工件表面的硬度等性能。

3.目前,在现有的喷丸抛光机中,其对工件抛光处理过程是:先是操作人员的双手伸入喷丸抛光机上预留的操作手套中,接着,由穿戴有操作手套的双手抓住工件,并使工件喷丸抛光机的喷头,使得由离心盘所旋转甩出的进入喷头的喷丸甩在工件上。

4.但是,由于现有的喷丸抛光机的工件抛光需要操作人员手工操作,故操作人员的负担重、加工效率低及加工质量受操作人员的影响。

5.因此,亟需一种加工效率高和加工质量好的带式补料离心喷丸抛光机来克服上述的缺陷。

技术实现要素:6.本发明的目的在于提供一种加工效率高和加工质量好的带式补料离心喷丸抛光。

7.为实现上述目的,本发明的带式补料离心喷丸抛光机包括机架、料仓、离心盘装置、用于将所述料仓中的喷丸送入所述离心盘装置的带式送料装置、用于承接所述离心盘装置所旋转抛出的喷丸的喷头、可水平旋转地装配于所述机架的转盘、沿所述机架的上下方向滑设于所述机架的上下滑体及用于驱使所述上下滑体做上下滑移的滑移驱动装置。所述料仓安装于所述机架,所述滑移驱动装置装配于所述机架,所述转盘位于所述料仓的上方,所述上下滑体位于所述转盘的上方,所述离心盘装置及喷头各装配于所述上下滑体并跟随所述上下滑体一起上下滑移,所述喷头所喷出的喷丸射向所述转盘上的待加工工件并掉落于所述料仓。

8.较佳地,所述带式送料装置位于所述转盘的侧旁,所述带式送料装置还沿所述机架的上下方向延伸布置,所述上下滑体位于所述转盘之侧旁的上方,所述上下滑体还沿所述机架的左右方向与所述带式送料装置并排布置。

9.较佳地,本发明的带式补料离心喷丸抛光机还包括接料料斗,所述接料料斗安装于所述上下滑体面对所述带式送料装置的一侧,所述接料料斗的入料口与所述带式送料装置对接,所述接料料斗的出料口与所述离心盘装置对接,所述滑移驱动装置位于所述上下滑体背对所述带式送料装置的一侧。

10.较佳地,所述滑移驱动装置包含装配于所述机架的电机及固定地套装于所述电机之输出轴的曲柄,所述上下滑体背对所述带式送料装置的一侧上开设有连动长槽,所述曲柄上装配有置于所述连动长槽内并在所述连动长槽内滑移的连动结构,所述连动结构在所述电机驱使所述曲柄旋转的过程中通过在所述连动长槽内的滑移以连动所述上下滑体做上下的滑移。

11.较佳地,所述连动长槽沿水平方向延伸布置,所述连动结构为与所述连动长槽间隙配合的柱形结构。

12.较佳地,所述离心盘装置背对所述带式送料装置的位置穿置于所述机架,所述机架开设有供该位置上下滑移提供避让的避让空间。

13.较佳地,所述喷头沿靠近所述转盘的方向向下倾斜延伸。

14.较佳地,所述机架上装配有封装板,所述封装板与所述机架共同围出一封闭空间,所述上下滑体、滑移驱动装置、喷头、离心盘装置、带式送料装置和部分的转盘位于所述封闭空间中。

15.较佳地,所述封装板开设有供所述转盘做旋转运动的避让开口,所述避让开口上设有柔性的遮挡毛刷,所述遮挡毛刷装配于所述封装板。

16.较佳地,所述封装板上还设有位于所述机架前方的视窗。

17.与现有技术相比,由于本发明的带式补料离心喷丸抛光机还包括可水平旋转地装配于机架的转盘、沿机架的上下方向滑设于机架的上下滑体及用于驱使上下滑体做上下滑移的滑移驱动装置,滑移驱动装置装配于机架,转盘位于料仓的上方,上下滑体位于转盘的上方,离心盘装置及喷头各装配于上下滑体并跟随上下滑体一起上下滑移,喷头所喷出的喷丸射向转盘上的待加工工件并掉落于料仓;故在工件抛光过程中,由转盘带动工件旋转至与喷头相对应的位置,且喷头在滑移驱动装置驱使上下滑体滑移的过程中还跟随上下滑体滑移,使得喷头还可相对转盘上的待加工工件进行上下滑移调整,从而使得喷头与转盘上的待加工工件一直保持合适的位置,一方面提高了加工效率,另一方面提高了加工质量。

附图说明

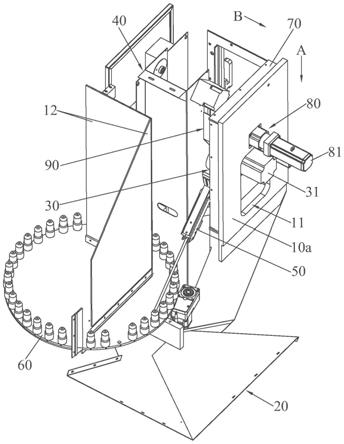

18.图1是本发明的带式补料离心喷丸抛光机的立体图。

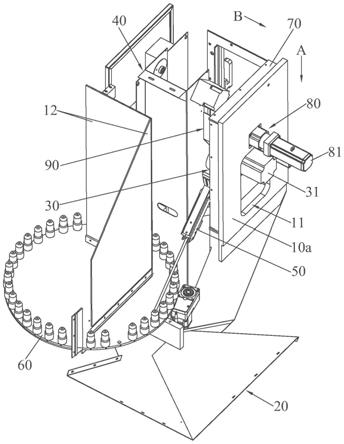

19.图2是图1所示的带式补料离心喷丸抛光机在隐藏大部分的机架和封装板后的立体图。

20.图3是本发明的带式补料离心喷丸抛光机中的上下滑体及上下滑体上的离心盘装置、喷头和接料料斗安装于机架之竖板的立体图。

21.图4是图3在另一角度的立体图。

22.图5是图4的立体分解图。

23.图6是显示本发明带式补料离心喷丸抛光机中的滑移驱动装置驱使上下滑体及该上下滑体上的喷头做上下滑移的状态图。

具体实施方式

24.为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

25.请参阅图1和图2,本发明的带式补料离心喷丸抛光机100包括机架10、料仓20、离心盘装置30、用于将料仓20中的喷丸送入离心盘装置30的带式送料装置40、用于承接离心盘装置30所旋转抛出的喷丸的喷头50、可水平旋转地装配于机架10的转盘60、沿机架10的上下方向滑设于机架10的上下滑体70及用于驱使上下滑体70做上下滑移的滑移驱动装置80。料仓20安装于机架10,由机架10为料仓20提供支撑的作用及装配的场所。滑移驱动装置

80装配于机架10,由机架10为滑移驱动装置80提供支撑的作用及装配的场所。转盘60位于料仓20的上方,以便于料仓20将由喷头50喷向转盘60上的待加工工件处的喷丸进行收集;较优的是,料仓20的轮廓呈上大下小的正棱台形或圆台圆形,更便于收集由喷头50喷射到待加工工件表面的喷丸,但不以此为限。上下滑体70位于转盘60的上方,以便于上下滑体70向下做靠近或向上做远离转盘60的滑移。离心盘装置30及喷头50各装配于上下滑体70,离心盘装置30和喷头50还跟随上下滑体70一起上下滑移,以确保离心盘装置30、喷头50及上下滑体70三者相对静止,从而确保离心盘装置30因高速旋转所甩出的喷丸更顺畅地进入喷头50,再由喷头50往转盘60处的待加工工件喷射;喷头50所喷出的喷丸射向转盘60上的待加工工件并掉落于料仓20,由料仓20对喷头50喷出的喷丸回收,再配合带式送料装置40的使用,实现喷丸循环利用的目的。具体地,在图1中,为防止喷丸的外溅和喷丸的浪费,机架10上装配有封装板12,封装板12与机架10共同围出一封闭空间13,上下滑体70、滑移驱动装置80、喷头50、离心盘装置30、带式送料装置40和部分的转盘60位于封闭空间13中,以借助转盘60的部分位于封闭空间13中,以便于转盘60位于封闭空间13外的位置进行上下料操作,从而提高加工作业的连续性。更具体地,如下:

26.如图2所示,带式送料装置40位于转盘60的侧旁,例如但不限于图2所示的转盘60正后方的侧旁,带式送料装置40还沿机架10的上下方向延伸布置;上下滑体70位于转盘60之侧旁的上方,例如但不限于图2所示的转盘60的后方的侧旁的上方,上下滑体70还沿机架10的左右方向与带式送料装置40并排布置;这样设计使得带式送料装置40、转盘60及上下滑体70三者于机架10上的布置更紧凑和更合理,彼此之间的间隙更小,故减小了本发明的带式补料离心喷丸抛光机10的体积。需要说明的是,由于带式送料装置40、离心盘装置30、喷头50及喷丸四者的具体结构已是本领域所熟知的结构,又不是本技术的改进之处,故在此不再赘述。

27.如图2和图3所示,本发明的带式补料离心喷丸抛光机100还包括接料料斗90,接料料斗90安装于上下滑体70面对带式送料装置40的一侧,接料料斗90的入料口91与带式送料装置40对接,接料料斗90的出料口92与离心盘装置30对接,滑移驱动装置80位于上下滑体70背对带式送料装置40的一侧;以借助接料料斗90的设计,进一步地提高带式送料装置40将料仓20处的喷丸往离心盘装置30处转送的可靠性;借助接料料斗90位于上下滑体70面对带式送料装置40的一侧,以及滑移驱动装置80位于上下滑体70背对带式送料装置40的一侧,使得接料料斗90和滑移驱动装置80于上下滑体70上呈相对的异侧布置,这样使得接料料斗90和滑移驱动装置80于上下滑体70上的布置更合理,避免滑移驱动装置80因与接料料斗90在上下滑体70上的同侧布置而对带式送料装置40的位置造成干涉,以及因避让该干涉而需将滑移驱动装置80往后迁移所带来机架10尺寸增加的缺陷。具体地,在图5中,滑移驱动装置80包含装配于机架10的电机81及固定地套装于电机81之输出轴的曲柄82,上下滑体70背对带式送料装置40的一侧上开设有连动长槽71,曲柄82上装配有置于连动长槽71内并在连动长槽71内滑移的连动结构821,连动结构821在电机81驱使曲柄82旋转的过程中通过在连动长槽71内的滑移以连动上下滑体70做上下的滑移,这样设计可以简化将电机81的旋转运动转换成上下滑体70的直线滑移的结构,即通过连动长槽71和连动结构821的配合去取代了曲柄82与上下滑体70之间需铰接有一连杆的结构,故使得滑移驱动装置80的结构更简单,且驱使上下滑体70的上下滑移更顺畅。更具体地,在图5和图6中,连动长槽71沿水平

方向延伸布置,连动结构821为与连动长槽71间隙配合的柱形结构,例如圆柱形,这样设计是提高连动结构821于连动长槽71上滑移的顺畅性,从而提高连动结构821因于连动长槽81内的滑移而连动上下滑体70上下滑移的顺畅性。

28.如图2、图4及图5所示,离心盘装置30背对带式送料装置40的位置31穿置于机架10,机架10开设有供该位置31上下滑移提供避让的避让空间11,以防止机架10对跟随上下滑体70滑移的离心盘装置30造成阻碍。由于本领域所熟知的离心盘装置30包含离心盘32和驱使离心盘32高带旋转的电机31,故是穿置于机架10所开的避让空间11中的位置是电机31。另,如图2所示,喷头50沿靠近转盘60的方向向下倾斜延伸,以使得喷头50所喷射出的喷丸以倾斜角度往转盘60上的待加工件喷射,一方面提高抛光效果,另一方面便于喷丸往料仓20掉落。

29.如图1所示,封装板12开设有供转盘60做旋转运动的避让开口121,避让开口121上设有柔性的遮挡毛刷122,遮挡毛刷122装配于封装板12,以借助遮挡毛刷122,一方面有效地防止喷丸从避让开口121溅射于本发明的带式补料离心喷丸抛光机10外,另一方面又不会对转盘60的旋转造成障碍。另,封装板12上还设有位于机架10前方的视窗123,以便于操作人员对加工情况进行监控。

30.结合图6,对滑移动驱动装置驱使上下滑体滑移的过程进行说明:如图6所示,当电机81驱使曲柄82沿顺时针方向旋转时,由做顺时针方向旋转的曲柄82带动其上的连动结构821于连动长槽71中做向右的滑移同时,还带动上下滑体70向下滑移,从而实现上下滑体70向下滑移的目的,状态见图6中的虚线所示;即在图6中,虚线显示出电机81在驱使曲柄82沿顺时针方向旋转一定角度后所带来上下滑体70的位置变化。需要说明的是,当电机81驱使曲柄82旋转至最下方的位置时,此时的上下滑体70为向下滑移至下极限位置;当电机81驱使曲柄82旋转至最上方的位置时,此时的上下滑体70为向上滑移至上极限位置。

31.与现有技术相比,由于本发明的带式补料离心喷丸抛光机100还包括可水平旋转地装配于机架10的转盘60、沿机架10的上下方向滑设于机架10的上下滑体70及用于驱使上下滑体70做上下滑移的滑移驱动装置80,滑移驱动装置80装配于机架10,转盘60位于料仓20的上方,上下滑体70位于转盘60的上方,离心盘装置30及喷头50各装配于上下滑体70并跟随上下滑体70一起上下滑移,喷头50所喷出的喷丸射向转盘60上的待处理工件并掉落于料仓20;故在工件抛光过程中,由转盘60带动工件旋转至与喷头50相对应的位置,且喷头50在滑移驱动装置80驱使上下滑体70滑移的过程中还跟随上下滑体70滑移,使得喷头50还可相对转盘60上的待加工工件进行上下滑移调整,从而使得喷头50与转盘60上的待加工工件一直保持合适的位置,一方面提高了加工效率,另一方面提高了加工质量。

32.需要说明的是,在图1和图2中,箭头a所指的方向为机架10由上至下的方向,箭头b所指的方向为机架10由左至右的方向。另,由于料仓20安装于机架10并位于转盘60的下方,对应地,料仓20的上端与封闭空间13相连通。此外,上下滑体70是滑设于机架10的竖板10a,对应地,避让空间11是位于竖板10a处。

33.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。