一种铸造工艺的制作方法

1.本发明涉及铸造领域,特别是一种铸造工艺。

背景技术:

2.铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。被铸物质多为原为固态但加热至液态的金属,而铸模的材料可以是砂、金属甚至陶瓷。因应不同要求,使用的方法也会有所不同。

3.现有的铸造工艺多为通过上下设置的两个砂箱进行制作砂模腔,但是该工艺在将模型取出时,需要将位于上方的砂箱竖直向上移动进行取模,此过程中上方的砂型易发生脱落,造成砂型的整体损坏,影响铸造效率。

技术实现要素:

4.本发明的目的是提供一种铸造工艺,通过横向设置的两个砂箱,有效的避免取模时砂型的整体损坏,进而提高铸造效率。

5.一种铸造工艺,包括以下步骤:

6.s1、按照铸造件等尺寸制作铸造模型;

7.s2、对模型进行处理;

8.s3、取两个砂箱在左右两侧对向合并,将模型置于两个砂箱的中心;

9.s4、同时向两个砂箱内加入铸造砂将模型掩埋,并将铸造砂压紧,横向分离两个砂箱,取出模型,再将两个砂箱合并得到砂模腔;

10.s5、将铸造用的金属加热至液态,然后浇铸到砂模腔内;

11.s6、冷却后分离两个砂箱,取出铸件并进行处理,得到铸造加工件。

12.所述步骤s1中的模型上设有延伸圆杆。

13.步骤s2中所述处理为取两张相同大小的薄膜对向包覆在步骤s1制作好的模型上,且通过薄膜自身的弹性形变紧密贴合在模型的外表面。

14.将两张薄膜的边缘贴合在一起,形成薄膜的延伸边沿。

15.所述步骤s3中将模型置于两个砂箱的中心,同时使两个砂箱的对接处将薄膜的延伸边沿夹紧。

16.所述步骤s3中将模型置于两个砂箱的中心时,将模型上的延伸圆杆竖直向上设置。

17.所述步骤s4中横向分离两个砂箱后,对两个砂箱内的砂型进行检查修补,再将两个砂箱合并。

18.所述铸造砂为硅砂、石灰石砂、锆砂、镁砂中的一种。

19.所述铸造模型的材质为木材或塑料。

20.所述铸造工艺使用一种铸造装置,该铸造装置包括支架、砂箱、模型固定机构和压砂机构,所述砂箱设有两个,两个砂箱对称滑动在支架上,两个砂箱合并时组成一个上方镂

空的整箱,模型固定机构连接在两个砂箱的上端,两个砂箱上均连接有压砂机构。

21.所述支架包括底座、支撑板、支撑杆和双向螺杆,底座的两侧均固定有支撑板,两个支撑板之间固定有支撑杆,双向螺杆转动在两个支撑板的下端,两个砂箱均滑动在两个支撑杆上,两个砂箱均与双向螺杆螺纹连接。

附图说明

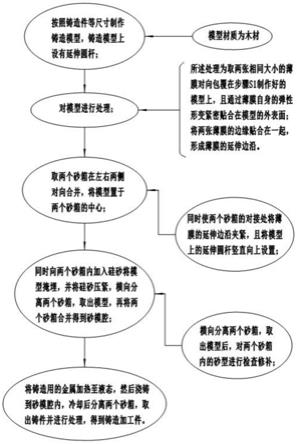

22.图1是铸造工艺的流程图一;

23.图2是铸造工艺的流程图二;

24.图3是铸造工艺的流程图三;

25.图4是铸造装置的结构示意图;

26.图5是支架的结构示意图;

27.图6是砂箱的结构示意图一;

28.图7是砂箱的结构示意图二;

29.图8是模型固定机构的部分结构示意图一;

30.图9是模型固定机构的部分结构示意图二;

31.图10是顶杆的结构示意图;

32.图11是压砂机构的结构示意图一;

33.图12是压砂机构的结构示意图二;

34.图13是限位架的结构示意图;

35.图14是保护双向螺杆的实施例的剖视示意图。

36.图中:

37.砂箱101;门架102;连接座103;限位板104;底座201;支撑板202;支撑杆203;中间座204;双向螺杆205;方杆301;夹紧弹簧302;限位套303;安装座304;调节螺杆305;夹块a306;夹块b307;限位架308;顶杆401;辅助弹簧402;连动座403;连动横板404;顶紧螺纹杆405;动力轮501;连动杆502;升降架503;压块504;压杆505;缓冲弹簧506;保护外管601;保护内管602;伸缩弹簧603。

具体实施方式

38.如图1所示的实施例:

39.一种铸造工艺,包括以下步骤:

40.s1、按照铸造件等尺寸制作铸造模型,铸造模型上设有延伸圆杆;模型材质为木材;s2、对模型进行处理;所述处理为取两张相同大小的薄膜对向包覆在步骤s1制作好的模型上,且通过薄膜自身的弹性形变紧密贴合在模型的外表面;将两张薄膜的边缘贴合在一起,形成薄膜的延伸边沿;s3、取两个砂箱在左右两侧对向合并,将模型置于两个砂箱的中心,同时使两个砂箱的对接处将薄膜的延伸边沿夹紧,且将模型上的延伸圆杆竖直向上设置;s4、同时向两个砂箱内加入硅砂将模型掩埋,并将硅砂压紧,横向分离两个砂箱,取出模型,对两个砂箱内的砂型进行检查修补,再将两个砂箱合并得到砂模腔;s5、将铸造用的金属加热至液态,然后浇铸到砂模腔内;s6、冷却后分离两个砂箱,取出铸件并进行处理,得到铸造加工件。

41.如图2所示的实施例:

42.一种铸造工艺,包括以下步骤:s1、按照铸造件等尺寸制作铸造模型,铸造模型上设有延伸圆杆;模型材质为木材;s2、对模型进行处理;所述处理为取两张相同大小的薄膜对向包覆在步骤s1制作好的模型上,且通过薄膜自身的弹性形变紧密贴合在模型的外表面;将两张薄膜的边缘贴合在一起,形成薄膜的延伸边沿;s3、取两个砂箱在左右两侧对向合并,将模型置于两个砂箱的中心,同时使两个砂箱的对接处将薄膜的延伸边沿夹紧,且将模型上的延伸圆杆竖直向上设置;s4、同时向两个砂箱内加入锆砂将模型掩埋,并将锆砂压紧,横向分离两个砂箱,取出模型,对两个砂箱内的砂型进行检查修补,再将两个砂箱合并得到砂模腔;s5、将铸造用的金属加热至液态,然后浇铸到砂模腔内;s6、冷却后分离两个砂箱,取出铸件并进行处理,得到铸造加工件。

43.如图3所示的实施例:

44.一种铸造工艺,包括以下步骤:s1、按照铸造件等尺寸制作铸造模型,铸造模型上设有延伸圆杆;模型材质为塑料;s2、对模型进行处理;所述处理为取两张相同大小的薄膜对向包覆在步骤s1制作好的模型上,且通过薄膜自身的弹性形变紧密贴合在模型的外表面;将两张薄膜的边缘贴合在一起,形成薄膜的延伸边沿;s3、取两个砂箱在左右两侧对向合并,将模型置于两个砂箱的中心,同时使两个砂箱的对接处将薄膜的延伸边沿夹紧,且将模型上的延伸圆杆竖直向上设置;s4、同时向两个砂箱内加入镁砂将模型掩埋,并将镁砂压紧,横向分离两个砂箱,取出模型,对两个砂箱内的砂型进行检查修补,再将两个砂箱合并得到砂模腔;s5、将铸造用的金属加热至液态,然后浇铸到砂模腔内;s6、冷却后分离两个砂箱,取出铸件并进行处理,得到铸造加工件。

45.本工艺先按照铸造件等尺寸制作铸造模型,并在铸造模型上设有延伸圆杆,然后将两张相同大小的薄膜对向包覆在模型上,且通过薄膜自身的弹性形变紧密贴合在模型的外表面,使模型的外表面保持与未包膜之前相同的外形,并将两张薄膜的边缘贴合在一起,形成薄膜的延伸边沿;从而在将两个砂箱合并时,使模型置于两个砂箱的中心的同时,可以通过两个砂箱的对接处将薄膜的延伸边沿夹紧,从而形成两个砂箱的隔断,在向两个砂箱内加入铸造砂将模型掩埋并压紧后,便于两个砂箱的铸造砂从薄膜处分离;且通过两个砂箱左右两侧分离,使成型的铸造砂始终被砂箱承托,避免了上下方位设置的砂箱铸造时,向上移动砂箱,使铸造砂失去承托物,仅依靠铸造砂自身的粘连性,保持砂型稳定,易发生砂型的整体损坏的情况;再取出模型后,对两个砂箱内的砂型进行检查修补,再将两个砂箱合并得到砂模腔,通过将模型上的延伸圆杆竖直向上设置,在延伸圆杆处形成竖直向上的孔腔与砂模腔连通,从而可以将加热至液态的金属通过孔腔浇铸到砂模腔内,冷却后分离两个砂箱,取出铸件并进行处理,得到铸造加工件。

46.如图4-14所示:

47.所述工艺使用一种铸造装置,该铸造装置包括支架、砂箱101、模型固定机构和压砂机构,所述砂箱101设有两个,两个砂箱101对称滑动在支架上,两个砂箱101合并时组成一个上方镂空的整箱,模型固定机构连接在两个砂箱101的上端,两个砂箱101上均连接有压砂机构。

48.在铸造时,将铸造模型通过薄膜包覆后,置于两个砂箱101之间,使两个砂箱101靠近,从而带动模型固定机构夹紧固定铸造模型上的延伸圆杆,从而使铸造模型固定在两个

砂箱101之间,直至两个砂箱101合并,并通过两个砂箱101的侧边顶紧薄膜的延伸边沿,分别向两个砂箱101内加入铸造砂,同时启动压砂机构对加入的铸造砂进行挤压,使两个砂箱101内的铸造砂压紧固定,然后向两侧分离两个砂箱101,两个砂箱的沙子沿薄膜分离,形成铸造模型的内腔,取出铸造模型再将两个砂箱合并后,得到砂模腔,然后通过铸造模型上的延伸圆杆所留下的空洞倒入液体金属,待冷却后,分离砂箱101,取出铸件,再对铸件进行处理得到铸造加工件。

49.如图5所示:

50.所述支架包括底座201、支撑板202、支撑杆203和双向螺杆205,底座201的两侧均固定有支撑板202,两个支撑板202之间固定有支撑杆203,双向螺杆205转动在两个支撑板202的下端,两个砂箱101均滑动在两个支撑杆203上,两个砂箱101均与双向螺杆205螺纹连接。

51.底座201用于放置在地面对装置的支撑,并通过两个支撑杆203对两个砂箱101进行限位支撑,在需要移动砂箱101时,启动支撑板202上安装的电机ⅰ,对双向螺杆205进行螺纹传动,使两个砂箱101同时靠近或远离移动,达到开模或合模的目的。

52.如图8所示:

53.所述模型固定机构包括门架102、方杆301、夹紧弹簧302、限位套303、安装座304、调节螺杆305、夹块a306和夹块b307,两个砂箱101的上端均固定有门架102,门架102内滑动有安装座304,安装座304上转动有调节螺杆305,调节螺杆305与对应的门架102螺纹连接,方杆301横向滑动在安装座304上,两个方杆301的外端均固定有限位套303,两个方杆301的内端分别固定有夹块a306和夹块b307,夹块a306和夹块b307与对应的安装座304之间设有夹紧弹簧302。

54.砂箱101移动时,通过门架102带动安装座304移动,继而带动方杆301,通过两个方杆301的同时靠近,使夹块a306和夹块b307靠近,形成对铸造模型上的延伸圆杆的夹紧固定,通过夹紧弹簧302的设置,使夹块a306和夹块b307在将铸造模型上的延伸圆杆固定后,随着两个砂箱101继续靠近移动,形成方杆301在安装座304上的滑动,使装置可以适应不同直径的铸造模型上的延伸圆杆的夹紧固定;且转动调节螺杆305,通过调节螺杆305与门架102之间的螺纹传动,可以调节安装座304升降,继而改变夹块a306和夹块b307夹紧位置,使装置可以适应不同长度的铸造模型上的延伸圆杆的夹紧固定,而且可以在两个砂箱101未夹紧薄膜延伸边沿时,对铸造模型的位置进行升降调节;

55.夹块a306和夹块b307均为v形开口设计,且夹块a306可以滑入夹块b307内,从而使装置可以适应更小直径的铸造模型上的延伸圆杆的夹紧固定。

56.如图7和13所示:

57.所述铸造装置还包括连接座103、限位板104和限位架308,两个砂箱101上均固定有连接座103,两个连接座103上均转动有限位架308,两个限位架308分别与两个限位套303滑动连接,两个连接座103上均固定有限位板104。

58.在得到砂模腔后,转动限位架308,同时向外推动夹块a306和夹块b307,使限位架308与限位套303卡住,从而使夹块a306和夹块b307之间的空间空出,便于向砂模腔内浇铸液体金属;通过限位板104的设置,形成对限位架308的格挡,避免限位架308靠近砂箱101,影响压砂机构运转。

59.如图12-13所示:

60.所述压砂机构包括动力轮501、连动杆502、升降架503、压块504、压杆505和缓冲弹簧506,两个砂箱101的下端均转动有动力轮501,两个砂箱101的上端均滑动有升降架503,两个动力轮501分别与两个升降架503之间均转动连接有连动杆502,升降架503上滑动有两个压杆505,两个压杆505的下端均固定有压块504,压块504与升降架503之间设有缓冲弹簧506。

61.在向砂箱101内添加铸造砂时,启动安装在砂箱101下方的电机对动力轮501进行传动,使动力轮501转动,动力轮501通过连动杆502带动升降架503进行升降滑动,升降架503通过压杆505带动压块504升降滑动,形成对砂箱101内的铸造砂的压实锤击;且压块504上设有导向斜面,使压块504在下降对铸造砂锤击时,通过导向斜面,会推动铸造砂向铸造模型方向移动,从而增强模型处的压紧压实,促进砂模腔的成形;通过缓冲弹簧506的设置,随着砂箱101内铸造砂的增多增高,保证了压块504始终能够对铸造砂进行压实锤击,增强铸造砂的紧实成型度。

62.如图9-10所示:

63.所述模型固定机构还包括中间座204、顶杆401、辅助弹簧402、连动座403、连动横板404和顶紧螺纹杆405,两个支撑杆203的中部均固定有中间座204,两个中间座204上均转动有顶紧螺纹杆405,两个顶紧螺纹杆405上均螺纹连接有连动横板404,两个连动横板404的两端均滑动有连动座403,每个连动座403上均滑动有顶杆401,顶杆401滑动在支撑杆203内且与对应的砂箱101侧板滑动连接,顶杆401与连动座403之间设有辅助弹簧402。

64.通过连动座403与连动横板404的滑动连接,使顶杆401可以随砂箱101进行横向移动,在两个砂箱101合并后,转动顶紧螺纹杆405,顶紧螺纹杆405通过螺纹传动连动横板404移动,连动横板404通过连动座403带动顶杆401向铸造模具方向移动,直至通过四个顶杆401将模具顶紧,配合夹块a306和夹块b307进一步对铸造模具进行固定,且保证铸造模具处于铸造模型上的延伸圆杆竖直向上的状态,便于后续浇铸成型;通过辅助弹簧402的设置,使顶杆401可以自动进行伸缩以适应不同形状的铸造模型。

65.如图14所示:

66.所述铸造装置还包括保护外管601、保护内管602和伸缩弹簧603,保护外管601套在双向螺杆205上且固定在底座201上,保护外管601的两端均滑动有保护内管602,两个保护内管602之间设有伸缩弹簧603,两个保护内管602的外端顶紧两个砂箱101。

67.通过保护外管601、保护内管602和伸缩弹簧603的设置,可以形成对双向螺杆205的保护,避免铸造砂掉落至双向螺杆205的螺纹内,影响双向螺杆205对两个砂箱101位置的调节,通过伸缩弹簧603的设置,可以在两个砂箱101移动时,两个保护内管602在保护外管601内进行自动伸缩,以适应两个砂箱101之间的双向螺杆205的长度变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1