基于除尘灰的冷压球生产工艺的制作方法

1.本发明涉及金属冶炼技术领域,具体而言,为一种基于除尘灰的冷压球生产工艺。

背景技术:

2.钢厂在生产过程中,产生大量的除尘灰,目前钢厂产生的除尘灰及氧化铁皮基本转入烧结配料,炼钢用冷料需外购生铁或废钢。除尘灰及氧化铁皮直接进入烧结配料,影响配料的水碳配比,影响碱度的稳定,特别是其中的碱金属等有害元素进入高炉后,对炉况产生影响,不利于高炉的顺行。同时,除尘灰和氧化铁皮经过烧结—炼铁—炼钢,增加了燃料消耗和除尘系统的负荷,增加了能源消耗。

3.国内炼钢的除尘灰在厂内基本实现了闭路循环,过去基本做法都是用于烧结生产,但由于除尘灰是熟料,亲水性差,烧结料制粒效果差,使用过多的除尘灰对烧结产量、质量都有较大影响,但苦于没有更好的方法,只能在烧结使用。国内院校、钢铁企业都曾进行过大量试验,采用冷压球团处理除尘灰,但由于传统工艺制备的冷压球团的强度不高,无法满足炼铁和炼钢的要求。

4.钢厂除尘灰的回收利用难度较大,烧结使用后对烧结矿质量影响较大,为了解决除尘灰综合回收利用难的问题,使除尘灰和氧化铁皮等废弃物能够进行有效循环利用,废料变成钢,从而实现炼钢过程的良性循环。同时,降低环境污染、节约能源消耗。

5.(1)项目建设的必要性

6.第一,炼钢除尘灰中含铁40%左右,随着矿粉等冶金原料、废料处理价格的上涨,人们也开始重视炼钢除尘灰中含有大量有价值的金属元素,合理利用这些资源,不仅能降低钢铁企业的采购成本,而且可以在企业内部形成资源循环的链条,给企业带来可观的经济效益,大大减轻钢厂的环保压力。

7.第二,钢铁工业不仅消耗大量的资源和能源,还要排放大量的废弃物,随着人们环境意识的增强,除尘灰的循环再生利用具有非常重要的环保和社会意义,合理利用这些资源,更能改善企业环境,体现出企业的社会责任感。

8.(2)项目建设的可行性

9.迄今为止对除尘灰的处置经历了外卖、烧结配料、压球,其中外卖已被禁止,进入烧结配料由于影响配料的水碳配比,影响碱度的稳定,特别是其中的碱金属等有害元素进入高炉后,对炉况产生影响,不利于高炉的顺行,同时,除尘灰和氧化铁皮经过烧结—炼铁—炼钢,增加了燃料消耗和除尘系统的负荷,增加了能源消耗,因此,大多钢厂都在寻求其它处理方式,而压球则重在回收除尘灰中有价值的金属元素,最大限度实现除尘灰可利用的价值,这也是近年来除尘灰处置领域的主攻方向。但由于传统工艺制备的冷压球团的强度不高,无法满足炼铁和炼钢的要求。

10.综上所述,有效的处理除尘灰的工艺方法,能够完整有效地处理除尘灰带来的危害,并取得良好的经济效益。

11.因此,亟需一种能够解决上述问题的基于除尘灰的冷压球生产工艺。

技术实现要素:

12.有鉴于此,本发明的目的在于提供一种基于除尘灰的冷压球生产工艺,使除尘灰和氧化铁皮等废弃物能够进行有效循环利用,废料变成钢,从而实现炼钢过程的良性循环。同时,降低环境污染、节约能源消耗。

13.为达到上述目的,本发明提供如下技术方案:

14.本发明提出了一种基于除尘灰的冷压球生产工艺,步骤如下:

15.s1原料配比:所述原料包括除尘灰和氧化铁皮,将所述原料按一定的质量比进行配比,得到物料a;

16.s2混料:将所述物料a进行初步搅拌后,再将其送入混料机中并加入粘接剂和水再次进行搅拌混匀,得到物料b;

17.s3预压成型:将所述物料b送入预压压球机中进行初步塑形和固定,得到物料c;

18.s4压球成型:将所述物料c送入成品压球机进行压球成型,得到含有湿粉和成型冷压球的物料d;

19.s5成品除水:将成型冷压球进行除水处理。

20.进一步,s2中,在所述物料a送入所述混料机之前先进行初步搅拌混匀。

21.进一步,s4中,将所述湿粉筛出并重新进行步骤s3预压成型

22.进一步,s5中,所述成型冷压球采用晾晒或烘干方式除水。

23.进一步,晾晒时间为36

‑

48小时。

24.进一步,s2中,混料时间为15分钟。

25.进一步,所述除尘灰含量为70%

‑

100%。

26.进一步,所述粘接剂含量为3%

‑

6%。

27.进一步,所述氧化铁皮含量为30%。

28.进一步,s4中,采用振动筛对所述湿粉进行筛分。

29.本发明的有益效果在于:

30.本发明提出的基于除尘灰的冷压球生产工艺能够解决除尘灰综合回收利用难的问题,使除尘灰和氧化铁皮等废弃物能够进行有效循环利用,废料变成钢,从而实现炼钢过程的良性循环,同时降低环境污染、节约能源消耗。

附图说明

31.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

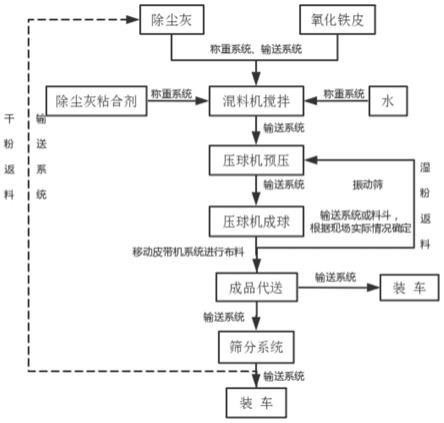

32.图1为本发明基于除尘灰的冷压球生产工艺的工艺流程图;

33.图2为冷压球生产的生产线平面图。

34.附图标记说明:

[0035]1‑

混料机;2

‑

预压压球机;3

‑

成品压球机;4

‑

除尘灰罐;5

‑

氧化铁皮仓;6

‑

缓冲仓;7

‑

氧化铁皮罐。

具体实施方式

[0036]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以

更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0037]

如图1所示,为本发明一种基于除尘灰的冷压球生产工艺实施例的工艺流程图,本实施例中主要用到的工艺设备如下表所示:

[0038]

表1工艺设备

[0039][0040][0041]

本发明的基于除尘灰的冷压球生产工艺步骤如下:

[0042]

s1原料配比:本实施中的原料包括除尘灰和氧化铁皮,如图2中所示,两种原料分别储存在除尘灰罐4和氧化铁皮仓5中,将原料按一定的质量比进行配比,得到物料a;具体的,原料配比如下所示:

[0043]

参照除尘灰含量为70%,氧化铁皮含量为30%,粘接剂含量为3%

‑

6%。此配料比例为推荐比例,最终比例可根据业主要求进行调整。特殊情况下,除尘灰可调整至100%(但会影响成球效果,成本会增加)。

[0044]

s2混料:将物料a送入双轴搅拌机中进行初步搅拌后,再将其送入混料机1中并加入粘接剂和水再次进行搅拌15分钟进行混匀,得到物料b。具体的,本实施例的除尘灰罐4和氧化铁皮仓5与混料机1之间设有缓冲仓6,缓冲仓6可以起到对进行搅拌混匀之前的物料提供暂存、缓冲的储存空间,氧化铁皮仓5与缓冲仓6之间还设有氧化铁皮罐7,氧化铁皮仓5与氧化铁皮罐7之间采用皮带机连接,皮带机出料端设置在氧化铁皮罐7顶部,氧化铁皮罐7顶部设有用于筛选氧化铁皮的振动筛,振动筛能够将大块铁皮筛分后通过落下管道落到地面上,体积小的粉末状铁皮则进入氧化铁皮罐7内;除尘灰罐4上连接设有用于螺旋计量比例输灰的螺旋输灰机,螺旋输灰机的出料端连接设有对除尘灰和氧化铁皮进行初步混匀的双

轴搅拌机,双轴搅拌机与混料机1之间采用皮带机连接,体积小的氧化铁皮经过称重皮带机称重后按比例运输至螺旋输灰机内,再经过皮带机将混合好的物料运输至双轴搅拌机中进行初步混合,初步混合后的物料经皮带机送入缓冲仓6内待用,缓冲仓6内的物料经称重皮带机运输至混料机1中再添加粘接剂和水进行均匀混合;

[0045]

s3预压成型:将物料b送入预压压球机2中进行初步塑形和固定,得到物料c;将物料b进行一道预压工序,使其形成具有一定形状和结构的物料c,有利于后续对其进行压球成型。具体的,本实施例的混料机1与预压压球机2之间采用皮带机连接;

[0046]

s4压球成型:预压压球机2与成品压球机3之间采用皮带机连接,将物料c送入成品压球机3进行压球成型,得到含有湿粉和成型冷压球的物料d,并将湿粉筛出重新进行步骤s3预压成型,物料c压球成型过后得到的物料d中会含有未成型的且含有一定水分的湿粉,通过振动筛将湿粉筛落至返料皮带机上,并将其重新输送至预压压球机2中进行预压处理,能够有效避免返矿的大循环,在中间环节即对湿粉进行处理;

[0047]

s5成品除水:将成型冷压球进行除水处理。具体的,本实施例中采用成球自然堆放晾干的方式进行除水处理,由于粘接剂可以自发热,成球自然堆放36

‑

48小时(根据夏冬季时间有所变动),即可使成球水分含量小于等于5.0%,达到使用要求。当然,也可以采用烘干方式对成球进行除水处理。

[0048]

综上,本实施例中基于除尘灰的冷压球生产工艺如下:

[0049]

除尘灰、氧化铁皮—配料—混料—压球(预压)—压球—晾晒—成品

[0050]

除尘灰用密闭罐车运到生产线,用压缩空气(氮气)输送至除尘灰罐内(部分钢厂也可将除尘灰加湿后用自卸车运至生产线);

[0051]

除尘灰与氧化铁皮经初级搅拌后,利用混合机加入粘结剂和水再次搅拌,搅拌后除尘灰送入压球机进行初步预压压球,预压后通过输送系统送至压球机再次压球。成球后产品通过输送系统输送至筛分处进行筛分,筛分后筛底返料返回预压压球机重新压球,筛上物(及成品)进入成品料场堆存。成品晾晒后将水分含量不大于5.0%,成品送到炼钢转炉使用。

[0052]

预压成型并经晾晒后的冷压球质量参数如下:

[0053]

表2产品质量参数

[0054]

序号成品参数成品要求1外形最大尺寸30~50mm2强度1500n/个球

±

500n/个球3水分含量不大于5.0%

[0055]

预压成型并经晾晒后的冷压球技术指标:

[0056]

冷强度(抗压强度)

[0057]

概念:抗压强度(crushing strength of pellets)是指球团矿受压的最大破碎载荷,是一个表征球团矿的机械强度的指标。铁矿石球团矿在进入高炉或直接还原炉窑之前和之后,经过多次装卸、转运、堆积和运动,要经受碰撞、冲击、挤压和摩擦等各种严酷的机械作用。在这些机械作用下将有一部分球团矿破碎而产生小块和粉末,从而影响炉况顺行和生产指标。

[0058]

影响:球团矿的抗压强度直接影响着炉窑内小块和粉末的数量。球团矿的抗压强

度高,炉窑内的粉末少,料层透气性好,有利于护窑的顺行,可以提高炉窑的产量,还可以减少工业粉尘,改善环境。1000m3以上大高炉使用的氧化焙烧球团矿的抗压强度应≥2000n/个,中小高炉用球团矿要求抗压强度可以适当放宽。

[0059]

热态性能(低温还原粉化指数、热爆裂指数)

[0060]

铁矿石(烧结矿及球团矿)在低温还原过程中发生碎裂粉化的特性。在高炉炼铁过程中,当铁矿石进入高炉后,炉料下降到400~600℃的区间,在这里受到来自高炉下部的煤气的还原作用,会发生不同程度的碎裂粉化。严重时则影响高炉上部料柱的透气性,破坏炉况顺行。多数厂规定烧结矿rdi+3.15≥65%。

[0061]

热爆裂性是铁矿石的一种重要冶金性能。主要发生在天然铁矿石中。因此铁矿石的热爆裂性的测试方法尚未正式标准化。德国一些工厂采用了一定的测试方法,并不把它作为衡量熟料的标准。多数厂规定烧结矿di

‑

3.15<10%。

[0062]

试样(1号)依表3、表5冷压球的爆裂温度大于500℃,爆裂指数2.24%,远小于10%,抗压强度平均2688.64n,抗压强度高,几乎无爆裂。粉化率低。

[0063]

试样(2号)依表4、表6冷压球的爆裂温度大于500℃,爆裂指数3.20%,远小于10%,抗压强度平均4314.24n,抗压强度较高,粉化率低。

[0064]

本次实验冷压球的冶金性能基本达到标准要求,高炉可以适当配加进行冶炼。

[0065]

表3冷压球抗压强度(n)

[0066]

试样(1号)12345平均值抗压强度(n)2192.02413.93262.92213.33361.12688.64

[0067]

表4冷压球抗压强度(n)

[0068]

试样(2号)12345平均值抗压强度(n)4811.73745.15426.14884.32704.04314.24

[0069]

表5冷压球爆裂温度与爆裂指数(1号压块)

[0070][0071]

表6冷压球爆裂温度与爆裂指数(2号压块)

[0072][0073]

粉尘:

[0074]

项目中所产生的粉尘主要是:输送系统转运过程各转运站点产生的粉尘,烘干产品所产生的粉尘,该压球线的除尘系统分为两部分:生产系统除尘和烘干系统除尘。

[0075]

上料系统除尘

[0076]

除尘灰和氧化铁皮经加盖自卸车送至生产车间后,由装载机分别装入料仓内,经输送系统送至双轴搅拌机,混合后进入缓冲仓,通过皮带秤计量后进行强力搅拌机和立轴

行星式搅拌机,同时加入专用粘合剂,经搅拌混料均匀后送至压球机预压,预压完成后通过输送系统送至压球机再次成球,最终成球后采用晾晒除水或将其送入烘干机进行烘干除水。生产系统除尘除尘点包括:料仓、搅拌机、压球机和输送系统等各个落料点的除尘,除尘器采用布袋除尘器,处理后粉尘排放浓度为≤10mg/nm3。

[0077]

除尘系统采用plc全自动控制,配电柜、plc系统与监控系统放在电气室内。

[0078]

烘干系统除尘(若采用烘干除水)

[0079]

冷压成型后的成品球经皮带输送机送至烘干机,烘干系统由燃烧机、烘干机主体和送风、抽湿风机等组成,成品球经烘干后,水分达到5%以内,即可运输至成品区存放或送至炼铁高炉使用。

[0080]

烘干系统除尘处理后粉尘排放浓度为≤10mg/nm3。

[0081]

本实施例还包括用于对生产现场除尘的生产系统除尘,用于除去生产线所产生的各种灰尘。

[0082]

综上所述,本发明所提出的基于除尘灰的冷压球生产工艺,能够解决除尘灰综合回收利用难的问题,使除尘灰和氧化铁皮等废弃物能够进行有效循环利用,废料变成钢,从而实现炼钢过程的良性循环,同时,降低环境污染、节约能源消耗。

[0083]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1