一种耐高温高压、超长蠕变寿命的稀土镁合金及其制备方法

1.本发明涉及镁合金技术领域,尤其涉及一种耐高温高压、超长蠕变寿命的稀土镁合金及其制备方法。

背景技术:

2.镁合金的密度是钢铁的1/5,钛合金的约1/3,铝合金的2/3,是目前应用的最轻金属结构材料。随着碳中和、碳达峰等要求的提出,减重成为了航天航空、汽车、轨道交通等领域关注的重点之一。镁合金是目前最理想的减重材料之一。现有镁合金已经在多个领域具有一定的应用,但大部分都是在非主承力结构件上,所起的减重效果并不明显。因此,要想实现镁合金在多个领域内满足大幅度减重的需求,必须开发满足动力传动结构件的超高强度或高温高压抗蠕变性能的要求。在汽车领域,大部分动力传动结构件的使用环境温度都在200摄氏度及以下,但承受应力在50~120mpa之间,因此开发耐高温高压的长蠕变寿命镁合金对于镁合金在结构传动件领域的应用具有重要意义,对镁合金在多个领域实现大幅度减重具有推动作用。

3.目前,市场上应用最多的镁合金是压铸mg-al系,主要采用压铸方式制备;该体系虽然具有较高的力学性能、优异的铸造性能等,但是其高温性能较差,无法应用到动力传动结构件上,其使用温度被严格限制在120℃以下。大量研究者通过努力又开发出了一系列耐热镁合金,如:ae(mg-al-re)系,as(mg-al-si)系,mg-zn-al-re系以及mg-al-ca和mg-al-sr系镁合金,这些合金相比于mg-al系合金具有更好的耐热性能,使用温度可以到175℃,甚至部分合金可以满足在200℃下的应用,如ae44合金,该合金也是目前报道的抗高温蠕变性能最优异的镁合金之一。但是该合金在200℃下蠕变寿命大于1000h的蠕变应力一般小于70mpa,而动力传动件的应用应力在50-120mpa之间。因此,ae44合金的耐高温高压蠕变性能仍然无法满足动力传动结构件的使用要求。要想实现镁合金在动力传动结构件上的广泛应用,开发耐高温高压的长蠕变寿命镁合金是必然的选择,也是耐热镁合金发展的必然趋势。

4.现有技术通过镁合金中加入稀土元素、碱土元素等以提高镁合金的耐热性能,开发的合金具有较好高温抗蠕变性能,但是在200℃时这些合金蠕变强度普遍低于70mpa,蠕变寿命也很难超过500h。因此,目前还没有一种镁合金的抗蠕变性能可以完全满足在200℃,应力水平达到100mpa以上的环境下的蠕变寿命超过1000h,即一种耐高温高压、超长蠕变寿命的镁合金的研究具有重要意义。

技术实现要素:

5.本发明解决的技术问题在于提供一种耐高温高压和超长蠕变寿命的稀土镁合金。

6.有鉴于此,本技术提供了一种耐高温高压、超长蠕变寿命的稀土镁合金,包括:

7.zn2~6wt%;

8.ce0.5~4wt%;

9.gd1~6wt%;

10.zn、ce和gd的总含量≥7.5wt%,且(ce+gd)/zn>1;

11.镁余量。

12.优选的,所述zn的含量为2.3~5.5wt%,所述ce的含量为1.0~3.5wt%,所述gd的含量为2.0~5.0wt%。

13.优选的,所述zn、ce和gd的总含量为8.5~14.0wt%。

14.优选的,(ce+gd)/zn为1.2~3.0。

15.优选的,杂质元素si、fe、ni、cu、be的总含量小于0.1wt%。

16.本技术还提供了所述的稀土镁合金的制备方法,包括以下步骤:

17.按照成分配比将镁源、锌源、铈源、钆源混合进行熔炼,得到合金液;

18.将所述合金液进行高压铸造,得到稀土镁合金。

19.优选的,所述熔炼的温度为700~800℃。

20.优选的,所述高压铸造的温度为690~750℃。

21.优选的,所述合金液的制备过程具体为:

22.将预热后的镁源、铈源和钆源进行熔炼,得到第一混合金属液;

23.将所述第一混合金属液和预热后的锌源混合,得到合金液。

24.优选的,所述预热后的镁源、铈源和钆源的温度为200~400℃,所述预热后的锌源的温度为200~400℃。

25.本发明提供了一种压铸镁合金,其中含有zn、ce和gd,通过限定上述三种组分的含量以及关系,使得原料熔化后形成多种晶体结构组成的三维空间连续分布的第二相网格,在高温条件下这些第二相空间网络结构可以有效地阻碍位错滑移和孪晶形成,从而提高合金变形的抗力;另外在合金的镁基体中的zn和gd在蠕变过程中会在α-mg基体中形成具有较高热稳定性的基面析出相,有效阻碍基面位错滑移;同时gd易于在缺陷处偏聚,甚至形成新的结构,从而有效钉扎在蠕变过程中形成的缺陷,如位错、层错、界面等;因此本发明提供的合金具有极其优异的耐高温高压蠕变性能且具有超长蠕变寿命。

26.实验结果表明,本发明提供的耐高温高压、超长蠕变寿命的压铸稀土镁合金在200℃,蠕变应力为120mpa,持久蠕变寿命大于1000h,最小蠕变速率小于1

×

10-10

/s;在300℃,蠕变应力为30mpa,持久蠕变寿命大于1000h,最小蠕变速率小于1

×

10-9

/s。

附图说明

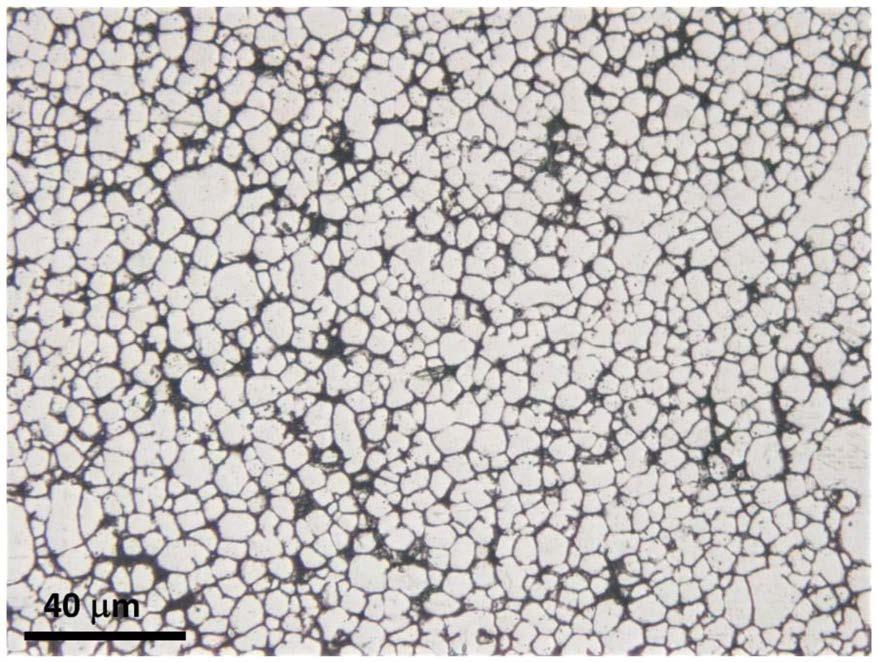

27.图1为本发明实施例1得到的耐高温高压、超长蠕变寿命的稀土镁合金的金相组织照片;

28.图2为本发明实施例1得到的耐高温高压、超长蠕变寿命的稀土镁合金的背电子散射扫描电镜照片。

具体实施方式

29.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

30.鉴于现有技术中镁合金耐高温、耐高压和抗蠕变性能不能同时兼具的问题,本申

请供了一种耐高温高压、超长蠕变寿命的稀土镁合金,其中含有zn、ce和gd,熔化后三者形成多种晶体结构组成的三维空间连续分布的第二相网格,在高温高压条件下这些第二相空间网络结构可以有效地阻碍位错滑移和孪晶形成,从而提高合金变形的抗力;另外在合金的镁基体中的zn和gd在蠕变过程中会形成具有较高热稳定性的基面析出相,有效阻碍基面位错滑移;因此本发明提供的合金具有极其有益的抗高温高压蠕变性能和超长蠕变寿命性能。具体的,本发明实施例公开了一种耐高温高压、超长蠕变寿命的稀土镁合金,包括:

31.zn2~6wt%;

32.ce0.5~4wt%;

33.gd1~6wt%;

34.zn、ce和gd的总含量≥7.5wt%,且(ce+gd)/zn>1;

35.镁余量。

36.本发明提供的耐高温高压、超长蠕变寿命的稀土镁合金包括2~6wt%的zn。具体的,所述zn在所述高温高压抗蠕变合金中的质量含量为2.3wt%~5.5wt%,更具体地,所述zn在所述耐高温高压、超长蠕变寿命的稀土镁合金中的质量含量为3wt%~5wt%。zn的含量使合金熔体具有非常好的流动性能,进而使本发明提供的耐高温高压、超长蠕变寿命的镁合金可使用压铸的方法制备结构复杂的铸件。

37.本发明提供的耐高温高压、超长蠕变寿命的稀土镁合金包括0.5~4wt%的ce。具体的,所述ce在所述耐高温高压、超长蠕变寿命的稀土镁合金的质量含量为1.0%~3.5%,更具体地,所述ce在所述耐高温高压、超长蠕变寿命的稀土镁合金中的质量含量为1.5%~3%。在本发明中,所述ce可以和所述的zn共同作用,进一步提高合金液的流动性,同时还可以抑制合金在压铸过程中的热裂行为,使本发明提供的耐高温高压、超长蠕变寿命的稀土镁合金具有更好的铸造品质。

38.本发明提供的耐高温高压、超长蠕变寿命的稀土镁合金包括1~6wt%的gd。具体的,所述gd在所述耐高温高压、超长蠕变寿命的稀土镁合金中的质量含量为2.0wt%~5.0wt%,更具体地,所述gd在所述耐高温高压、超长蠕变寿命的稀土镁合金中的质量含量为2.5~4.5wt%。在本发明中,所述gd能够和上述技术方案所述的zn以及基体mg结合形成三元相,其中也包括三元长程周期相和准晶相,这些三元相交替分布,形成空间分布的连续网格结构。

39.本发明提供的耐高温高压、超长蠕变寿命的稀土镁合金还可以包含其他合金元素,其他合金元素不会显著影响合金的高温高压抗蠕变性能。杂质元素si,fe、ni、cu、be等的总量小于0.1wt%。

40.进一步的,本技术zn、ce、gd的总含量≥7.5wt%,且(ce+gd)/zn>1;具体地,所述zn、ce和gd的总含量为8.5~14.0wt%,(ce+gd)/zn为1.2~3.0;更具体的,所述zn、ce和gd的总含量为8.5~12.0wt%,(ce+gd)/zn为1.5~2.5。上述zn、ce、gd的总含量的限定是为了保证合金的微观组织结构,当合金元素总量低于限定值后,合金中形成的第二相数量较少,无法形成较为连续、完整的第二相网状结构,并且形成的半连续网状结构的强度和稳定性较差,在高温蠕变过程中会发生坍塌;因此需要一定含量的合金元素保证合金的微观组织结构。(ce+gd)/zn的限定是为了第二相的组分,当zn的含量较高而gd含量较低时,会形成mg-zn等热稳定性较差的第二相,不利于合金的高温蠕变行为。

41.本发明提供了上述高温高压抗蠕变压铸镁合金的制备方法,包括以下步骤:

42.按照成分配比将镁源、锌源、铈源、钆源混合进行熔炼,得到合金液;

43.将所述合金液进行高压铸造,得到稀土镁合金。

44.本发明将镁源、锌源、铈源、钆源(或其他合金元素源)进行熔炼,得到合金液。在本发明中,所述熔炼的温度为700~800℃,具体的,所述熔炼的温度为720℃~740℃,更具体地,所述熔炼的温度为730℃。本发明对所述熔炼的方法没有特殊的限制,采用本领域技术人员熟知的金属熔炼的技术方案即可。本发明优选在保护性气体的条件下进行熔炼。本发明对所述保护性气体的种类和来源没有特殊的限制,采用本领域技术人员熟知的制备镁合金时使用的保护性气体即可,可由市场购买获得。在本发明中,所述保护性气体优选为sf6和co2。在本发明中,所述sf6和co2的体积比优选为1:(50~120),最优选为1:80。本发明优选在搅拌的条件下进行熔炼。

45.本技术中,所述合金液的制备过程具体为:将镁源、铈源和钆源进行熔炼,得到第一混合金属液;将所述第一混合金属液和锌源(和其他合金元素源)混合,得到合金液。本发明对熔炼所述镁源、锌源、铈源、钆源的方法没有特殊的限制,采用本领域技术人员熟知的金属熔炼的技术方案即可。在将所述镁源、铈源和钆源进行熔炼之前,本发明优选将所述镁源、铈源和钆源进行预热。在本发明中,所述镁源、铈源和钆源预热的温度优选为180℃~400℃,更优选为240℃~360℃,最优选为300℃。

46.得到第一混合金属液后,本发明优选将所述第一混合金属液和其他合金元素源混合,得到第二混合金属液;在本发明中,所述第一混合金属液和其他合金元素源的混合温度优选为720℃~750℃,更优选为725℃~740℃,最优选为730℃。在本发明中,所述第一混合金属液和其他合金元素源的混合时间优选为5分钟~10分钟,更优选为6分钟~8分钟;如果不添加其他合金元素源,则没有第二混合金属液。

47.得到第一或第二混合金属液后,本发明优选将所述第一或第二混合金属液和锌源混合,得到合金液;在本发明中,所述第一或第二混合金属液和锌源的混合时间优选为8分钟~20分钟,更优选为10分钟~15分钟。

48.在本发明中,所述锌源优选为纯锌。在本发明中,所述镁源优选为纯镁。本发明对所述锌源和镁源的来源没有特殊的限制,可由市场购买获得。在本发明中,所述铈源优选为镁-铈中间合金。在本发明中,所述钆源优选为镁-钆中间合金。在本发明中,所述镁铈中间合金中铈的质量分数优选为15%~40%,更优选为20~30%。在本发明中,所述镁钆中间合金中钆的质量分数优选为15%~40%,更优选为20~30%。在本发明中,所述其他合金元素源优选为镁-其他合金元素中间合金。在本发明中,所述镁-其他合金元素中间合金中的质量分数没有特殊限制,满足合金制备条件即可。本发明对所述铈源、钆源和其他合金元素源的来源没有特殊的限制,采用本领域技术人员熟知的上述种类的金属源即可,可由市场购买获得。在本发明的实施例中,所述铈源、钆源和其他合金元素源分别为长春中科希美镁业有限责任公司提供的镁-铈中间合金、镁-钆中间合金、镁-其他合金元素中间合金。

49.得到合金液后,可以向所述合金液中通入氩气进行精炼;在本发明中,优选不精炼;优选将合金液静置。在本发明中,所述静置的时间优选为20分钟~45分钟,所述静置时熔体温度优选为700~720℃。

50.在将所述镁源、锌源、铈源、钆源、其他合金元素源进行熔炼之前,本发明优选将所

述镁源、锌源、铈源、钆源、其他合金元素源预热。在本发明中,所述镁源、锌源、铈源、钆源、其他合金元素源预热的温度优选为180℃~400℃,更优选为240℃~360℃,最优选为300℃。

51.在得到合金液后,本发明将所述合金液采用冷室压铸机进行高压铸造,得到耐300摄氏度蠕变的压铸镁合金,所述耐300摄氏度蠕变的压铸镁合金包括:2~6wt%的zn,0.5~4wt%的ce,1~6wt%的gd,zn、ce、gd的总含量≥7.5wt%,(ce+gd)/zn质量比大于1,余量为镁。在本发明中,所述压铸熔体温度为690℃~750℃,更优选为700℃~715℃,最优选为705℃~710℃。在本发明中,所述压铸压射速率没有特殊的限制,采用本领域技术人员熟知的镁合金压铸的技术方案即可,保障压铸样品的质量。本发明对所述压铸模具预热温度优选180~300℃,更优选为230℃~270℃,最优选为250℃~260℃。

52.在本发明中,所述耐高温高压、超长蠕变寿命的稀土镁合金包括2~6wt%的zn,1~4.5wt%的ce,1.5~7wt%的gd,zn、ce、gd的总含量大于7.5wt%,(ce+gd)/zn质量比大于1,杂质元素si,fe、ni、cu、be等的总量小于0.1wt%,余量为镁。本发明可控制上述技术方案所述镁源、锌源、铈源、钆源(和其他合金元素源)的用量得到所述成分的高温高压抗蠕变性能。

53.将本发明提供的耐高温高压、超长蠕变寿命的稀土按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试其在高温下的蠕变性能;实验结果为:在200℃、蠕变应力为120mpa,持久蠕变寿命大于1000h,最小蠕变速率小于1

×

10-10

/s;在300℃、蠕变应力为30mpa,持久蠕变寿命大于1000h,最小蠕变速率小于1

×

10-9

/s。

54.本发明提供了耐高温高压、超长蠕变寿命的稀土镁合金,包括:2~6wt%的zn,0.5~4wt%的ce,1~6wt%的gd,zn、ce、gd的总含量大于7.5wt%,(ce+gd)/zn质量比大于1,杂质元素si,fe、ni、cu、be等的总量小于0.1wt%,余量为镁。本发明提供的耐高温高压、超长蠕变寿命的稀土镁合金中含有zn、ce和gd,熔化后三者形成mg-zn-ce,mg-zn-gd,mg-ce等多种晶体结构组成的三维空间连续分布的第二相网格,在超高温条件下这些第二相具有较高的热稳定性,保持着空间网络结构可以有效地阻碍位错滑移和孪晶形成,从而提高合金变形的抗力;另外在合金的镁基体中的zn和gd在蠕变过程中会形成基面析出相,有效阻碍基面位错滑移和孪生变形;因此本发明提供的合金具有极其优异的高温条件下超长蠕变寿命的性能。

55.为了进一步理解本发明,下面结合实施例对本发明提供的耐高温高压、超长蠕变寿命的稀土镁合金及其制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。

56.本发明以下实施例所用到的原料均为市售商品,所用的镁铈中间合金中铈的质量分数为20%,所用的镁钆中间合金中钆的质量分数为20%,所用的锌为纯锌。

57.实施例1

58.将10650g的纯镁、600g的纯锌、1500g的镁铈中间合金、2250g的镁钆中间合金预热到300℃;首先将预热的纯镁、镁铈中间合金和镁钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

59.将上述静置后的合金液在280吨锁模力的冷室压铸机上进行压铸,得到耐高温高压、超长蠕变寿命的压铸稀土镁合金,所述压铸的温度为715℃,所述压铸模具温度为240

±

20℃,所述压铸的压射速度为2m/s。

60.采用光谱分析仪对本发明实施例1得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金进行成分检测,检测结果为:本发明实施例1得到的耐高温高压、超长蠕变寿命的镁合金包括:3.91wt%的zn,1.87wt%的ce,3.05wt%的gd,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。将本发明实施例1得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金进行了光学照片和扫描照片观察,观察结果如图1和图2所示;可以看出,本发明实施例1得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金组织细小且均匀,形成了连续第二相空间网格结构。

61.按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的蠕变性能。实验结果为:在200℃、120mpa下的蠕变寿命大于1000小时,最小蠕变速率小于1

×

10-10

/s;在300℃、蠕变应力为30mpa,持久蠕变寿命大于1000h,最小蠕变速率小于1

×

10-9

/s。

62.实施例2

63.将10850g的纯镁、300g的纯锌、3000g的镁铈中间合金、750g的镁钆中间合金预热到300℃;首先将预热的纯镁、镁铈中间合金和镁钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

64.将上述静置后的合金液在280吨锁模力的冷室压铸机上进行压铸,得到耐高温高压、超长蠕变寿命的压铸稀土镁合金,所述压铸的温度为715℃,所述压铸模具温度为240

±

20℃,所述压铸的压射速度为2m/s。

65.采用光谱分析仪对本发明实施例2得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金进行成分检测,检测结果为:本发明实施例2得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金包括:2.03wt%的zn,3.98wt%的ce,0.97wt%的gd,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

66.按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的蠕变性能;实验结果为:在200℃、120mpa下的蠕变寿命大于1000小时。

67.实施例3

68.将9600g的纯镁、900g的纯锌、3000g的镁铈中间合金、1500g的镁钆中间合金预热到300℃;首先将预热的纯镁、镁铈中间合金和镁钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

69.将上述静置后的合金液在280吨锁模力的冷室压铸机上进行压铸,得到耐高温高压、超长蠕变寿命的压铸稀土镁合金,所述压铸的温度为715℃,所述压铸模具温度为240

±

20℃,所述压铸的压射速度为2m/s。

70.采用光谱分析仪对本发明实施例3得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金进行成分检测,检测结果为,本发明实施例3得到的耐高温高压、超长蠕变寿命的压

铸稀土镁合金包括:5.91wt%的zn,3.97wt%的ce,2.02wt%的gd,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

71.按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的蠕变性能;实验结果为:在200℃、120mpa下的蠕变寿命大于1000小时。

72.实施例4

73.将9525g的纯镁、600g的纯锌、375g的镁铈中间合金、4500g的镁钆中间合金预热到300℃;首先将预热的纯镁、镁铈中间合金和镁钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

74.将上述静置后的合金液在280吨锁模力的冷室压铸机上进行压铸,得到耐高温高压、超长蠕变寿命的压铸稀土镁合金,所述压铸的温度为715℃,所述压铸模具温度为240

±

20℃,所述压铸的压射速度为2m/s。

75.采用光谱分析仪对本发明实施例4得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金进行成分检测,检测结果为:本发明实施例4得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金包括:3.95wt%的zn,0.48wt%的ce,5.82wt%的gd,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

76.按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的蠕变性能;实验结果为:在200℃、120mpa下的蠕变寿命大于1000小时。

77.实施例5

78.将9750g的纯镁、375g的纯锌、1875g的镁铈中间合金、3000g的镁钆中间合金预热到300℃;首先将预热的纯镁、镁铈中间合金和镁钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

79.将上述静置后的合金液在280吨锁模力的冷室压铸机上进行压铸,得到耐高温高压、超长蠕变寿命的压铸稀土镁合金,所述压铸的温度为715℃,所述压铸模具温度为240

±

20℃,所述压铸的压射速度为2m/s。

80.采用光谱分析仪对本发明实施例5得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金进行成分检测,检测结果为:本发明实施例5得到的耐高温高压、超长蠕变寿命的压铸稀土镁合金包括:2.47wt%的zn,2.39wt%的ce,3.91wt%的gd,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

81.按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的蠕变性能;实验结果为:在200℃、120mpa下的蠕变寿命大于1000小时。

82.对比例1

83.将10650g的纯镁、600g的纯锌、3750g的镁铈中间合金预热到300℃;首先将预热的纯镁、镁铈中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时

静置30分钟;

84.将上述静置后的合金液在280吨锁模力的冷室压铸机上进行压铸,得到对比镁合金1,所述压铸的温度为715℃,所述压铸模具温度为240

±

20℃,所述压铸的压射速度为2m/s。

85.采用光谱分析仪对本发明对比例1得到的对比合金进行成分检测,检测结果为:本发明对比例1得到的压铸镁合金包括:3.88wt%的zn,4.92wt%的ce,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

86.按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的蠕变性能;实验结果为:在200℃、120mpa下的蠕变寿命小于80小时。

87.对比例2

88.将10650g的纯镁、600g的纯锌、3750g的镁钆中间合金预热到300℃;首先将预热的纯镁和镁钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

89.将上述静置后的合金液在280吨锁模力的冷室压铸机上进行压铸,得到对比例压铸镁合金2,所述压铸的温度为715℃,所述压铸模具温度为240

±

20℃,所述压铸的压射速度为2m/s。

90.采用光谱分析仪对本发明实施例7得到的对比例压铸镁合金2进行成分检测,检测结果为:本发明实施例7得到的对比例压铸镁合金2包括:3.95wt%的zn,4.89wt%的gd,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

91.按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的蠕变性能;实验结果为:在200℃、120mpa下的蠕变寿命小于10小时。

92.由以上实施例和对比例可知,本发明提供了一种耐高温高压、超长蠕变寿命的压铸稀土镁合金,包括:2~6wt%的zn,0.5~4wt%的ce,1~6wt%的gd,zn、ce和gd的总含量不小于7wt%,(ce+gd)/zn质量比大于1,杂质元素si,fe、ni、cu、be等的总量小于0.1wt%,余量为镁。

93.对比例3

94.将12050g的纯镁、400g的纯锌、800g的镁铈中间合金、1600g的镁钆中间合金预热到300℃;首先将预热的纯镁、镁铈中间合金和镁钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

95.将上述静置后的合金液在280吨锁模力的冷室压铸机上进行压铸,得到耐300摄氏度蠕变的压铸镁合金,所述压铸的温度为715℃,所述压铸模具温度为240

±

20℃,所述压铸的压射速度为2m/s。

96.采用光谱分析仪对本发明对比例3得到的压铸镁合金进行成分检测,检测结果为:本发明对比例3得到的压铸镁合金包括:2.73wt%的zn,0.96wt%的ce,2.15wt%的gd,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

97.按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的蠕变性能;实验结果为:在200℃、120mpa下的蠕变寿命小于120小时。

98.对比例4

99.将11600g的纯镁、900g的纯锌、1000g的镁铈中间合金、1500g的镁钆中间合金预热到300℃;首先将预热的纯镁、镁铈中间合金和镁钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

100.将上述静置后的合金液在280吨锁模力的冷室压铸机上进行压铸,得到耐300摄氏度蠕变的压铸镁合金,所述压铸的温度为715℃,所述压铸模具温度为240

±

20℃,所述压铸的压射速度为2m/s。

101.采用光谱分析仪对本发明对比例3得到的压铸镁合金进行成分检测,检测结果为:本发明对比例3得到的耐300摄氏度蠕变的压铸镁合金包括:5.91wt%的zn,1.26wt%的ce,1.97wt%的gd,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

102.按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的蠕变性能;实验结果为:在200℃、120mpa下的蠕变寿命小于20小时。

103.本发明提供的耐高温高压、超长蠕变寿命的压铸稀土镁合金中含有zn、ce和gd,熔化后三者形成多种晶体结构组成的三维空间连续分布的第二相网格,在高温条件下这些第二相空间网络结构可以有效地阻碍位错滑移和孪晶形成,从而提高合金变形的抗力;另外在合金的镁基体中的zn和gd在蠕变过程中会形成基面析出相,有效阻碍基面位错滑移;因此本发明提供的合金具有极其优异的耐高温高压蠕变和超长蠕变寿命等性能。

104.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

105.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1