一种可室温下塑性加工的镁合金材料

1.本发明涉及新型镁合金材料,具体涉及一种可室温下塑性加工的镁合金材料。

背景技术:

2.镁合金作为新一代金属结构材料,其质轻、导电导热性及电磁屏蔽性优异,受到了交通运输、航空航天等领域的广泛关注。但是,镁合金由于密排六方晶体结构,在室温下的可动滑移系较少,只有基面滑移可动。因此,相对于钢铁、铝合金及其他金属材料,镁合金的塑性变形能力较差,尤其是在室温下进行塑性变形加工难度极大,造成了变形镁合金成本高,且性能较低的问题。

3.目前,解决上述问题的主要方法是通过改变塑性变形路径,采用非对称的变形方式,改变变形后的晶粒取向,激活更多的基面滑移协调变形,通过这种方式能够有效改善镁合金的塑性变形能力。非对称变形虽然能在一定程度上改善镁合金塑性变形能力,但是在变形过程中仍只有基面滑移易启动,只是增加了基面滑移的数量,对于塑性变形能力的贡献仍然有限。尤其是在二次变形后,仍会形成强烈基面织构,导致后续变形困难。因此,该方法仍存在一定的局限性。

技术实现要素:

4.针对现有技术存在的上述不足,本发明旨在提出一种能够在室温下进行大塑性变形的镁合金成分及组织设计方案,实现上述目的,本发明采用如下技术方案:一种可室温下塑性加工的镁合金材料,其特征在于,按质量百分比算,包括如下成份:al 0.1-0.5%,mn 0.1-1%,余量为mg和不可避免的杂质;在较低的变形温度100-220℃和低于1m/min下挤压制备出具有纤维织构的超细晶镁合金。

5.进一步,按质量百分比算,还包括zn 0.1-0.5%或/和ca 0.1-0.5%。

6.进一步,所述镁合金材料的制备方法,包括如下步骤:(1)通过熔炼制备铸锭;将所述镁、铝、锰、锌、钙的原材料按照配比进行配料,将纯镁在氧化镁坩埚熔化,并升温至740℃,随后加入合金化元素,并在740℃保温30分钟,保证充分合金化,随后在预热至300℃的金属型模具中浇注成型,得到合金铸锭,熔炼过程采用sf6+co2保护气氛(sf6和co2体积比为1:99)。

7.(2)通过挤压制备镁合金棒材;其中,挤压温度为(100-220)℃,挤压速度为(0.2-1)m/min,挤压比为(15-45:1);在室温下进行大变形量:(40-80%)单道次轧制。

8.(3)对镁合金棒材机加工,制备成板状镁合金材料;本发明成分设计原理:(1)其中al与mn元素形成al8mn5第二相,能够在熔炼凝固过程中形成,并且均匀分布在基体中,呈现出纳米级第二相粒子状态。该类第二相粒子,在挤压变形过程中能够均匀变形过程中的应变,能够有效提升变形过程中的缺陷数量,促进动态再结晶形核,并且形成

均匀形核。

9.(2)ca元素的添加能够激活变形过程中的孪生,诱发孪生再结晶机制,促进动态再结晶。此外ca元素也能够与al元素形成一定量的al2ca相,且al2ca相为析出相,能够在变形过程中动态析出,且析出位置通常位于小角度晶界上,可有效固定挤压过程中的晶界迁移.(3)zn元素添加能够富集在al8mn5或者al2ca相表面,能够阻碍第二相的粗化,此外,zn元素在基体中也会具有一定的固溶,zn元素的固溶能够降低镁合金熔点,根据再结晶经验公式t

再结晶

=0.5t

熔点

,降低熔点能够有效降低镁合金的再结晶温度点,能够促进再结晶晶粒的形成。

10.相比现有技术,本发明具有如下有益效果:1、本发明镁合金具有如下组织特征:晶粒尺寸为小于1微米;晶粒取向为纤维织构,即晶粒c轴围绕板材中心轴呈环状分布,其基面平行于变形方向;第二相特征:为纳米级第二相粒子,呈弥散分布。其板状镁合金材料具有能够在室温下进行大塑性变形的特征。因此,采用本发明合金设计方案和显微组织调控技术获得产品适用于电子产品、生物医药等领域板状材料设计制备。

11.2、本发明通过合理调控合金化元素,改变低温挤压变形过程中的再结晶行为,促进了动态再结晶。由于在低温下制备完全再结晶的组织是非常困难的,根据zener

–

hollomon理论,再结晶形核率与温度成正比,随变形温度的降低,再结晶形核率则会降低。

12.3、本发明在较低的变形温度100-220

ꢀ°

c和较低的挤压速度(低于1m/min)下挤压制备出具有纤维织构的超细晶镁合金。随着晶粒超细化,晶界活动能力增强,同时,纤维织构在轧制过程中能够发生晶粒偏转协调变形,能够承受室温下高达80%的单道次轧制应变而不断裂,并且轧后晶粒进一步细化,塑性提升,对于制备镁合金薄板和镁箔都有非常大的潜力。

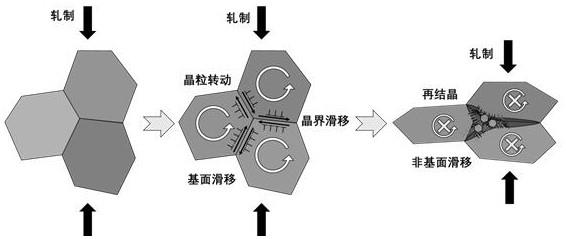

13.4、本发明利用了超细晶镁合金的晶界滑移特性,在大变形发生时,晶界能够通过滑动和转动的方式进行协调变形;此外,在大变形时大量的位错塞积能够激活非基面滑移,塞积的位错形成胞状亚结构能够诱发室温下再结晶行为,在综合因素下从而实现常温下镁合金大应变变形。

附图说明

14.图1为本发明大塑性变形特征的机理图;图2为实施例1可室温下塑性加工的镁合金材料与变形前比较图;图3为实施例2可室温下塑性加工的镁合金材料与az31比较图;图4为实施例3可室温下塑性加工的镁合金材料与az31比较图。

具体实施方式

15.下面结合具体实施例和附图对本发明作进一步详细说明。

16.本领域技术人员应当知晓,具体实施方式仅用于说明和解释本发明,并不用于限制本发明。因此,在不脱离权利要求的精神和范围的情况下,可以对上述实例进行替换和变更。

17.变形工艺设计如下:

(1)变形温度:为避免晶粒长大,采用较低的变形温度,为100-220℃。

18.(2)变形速度:为促进挤压变形过程中静态和动态再结晶的结合,获得完全再结晶的显微组织,挤压速度不超过1m/min。

19.(3)变形比:10-100,可根据成品尺寸进行调整。

20.本发明具有大塑性变形特征的机理,参见图1所示。

21.a、超细晶晶粒具有晶界滑移特征,在塑性变形时,晶界运动能够参与协调变形,进而获得较大的应变量。

22.b、由棒材加工而成的板材,表现出纤维织构,与板材的织构显著不同,在塑性变形时,晶粒能够进行转动,协调应变,进而增加可承受的应变量。

23.c、在晶粒细化至1微米左右时,据刘博宇等人在science上的报道,能够在变形过程中激活非基面滑移,能够协调变形。

24.d、位错的塞积能够诱发室温再结晶行为,进一步细化晶粒,提升应变协调能力。

25.实施例1:一种可室温下塑性加工的镁合金材料,其材料成分为:mg-0.5mn-0.1al;具体组份为:mn:0.5wt.%,al:0.1wt.%,其余为mg。

26.挤压工艺:挤压温度为200

°

c,挤压速度为0.5m/min,挤压比为25。

27.板状材料尺寸:3mm

×

10mm

×

30mm (厚

×

宽

×

长)大变形量:室温下40%单道次轧制实际效果:从图2可以看出,其中左侧为原始样品,右侧为轧后样品;材料在高达40%的单道次变形量后,表面光滑,无明显边裂,具备较好的塑性变形能力。

28.实施例2:一种可室温下塑性加工的镁合金材料,其材料成分为:mg-0.5mn-0.1al-0.3ca;具体组份为:mn:0.5wt.%,al:0.1wt.%,ca:0.3wt.%,其余为mg。

29.挤压工艺:挤压温度为180

°

c,挤压速度为1m/min,挤压比为15。

30.板状材料尺寸:3mm

×

10mm

×

30mm (厚

×

宽

×

长)大变形量:室温下60%单道次轧制实际效果:从图3可以看出,左侧为商用az31材料20%单道次轧制变形对比例,右侧为本发明60%单道次轧制变形样品。az31在20%单道次变形量后已经产生贯穿性的裂纹,材料失效。而本发明材料在60%变形量后,表面光滑,少量边裂,经剪边后可以正常使用,具备较好的塑性变形能力。

31.实施例3:一种可室温下塑性加工的镁合金材料,其材料成分为:mg-0.8mn-0.3al-0.3ca-0.3zn;具体组份为:mn:0.5wt.%,al:0.1wt.%,ca:0.3wt.%,zn:0.3wt.%,其余为mg。

32.挤压工艺:挤压温度为170

°

c,挤压速度为0.8m/min,挤压比为30。

33.板状材料尺寸:3mm

×

10mm

×

30mm (厚

×

宽

×

长)大变形量:室温下80%单道次轧制实际效果:从图4可以看出,左侧为商用az31材料40%单道次轧制变形对比例,右侧为本发明80%单道次轧制变形样品。az31在20%单道次变形量后已经产生贯穿性的裂纹,材料失效。而本发明材料在80%变形量后,表面光滑,少量边裂,经剪边后可以正常使用,具备较好的塑性变形能力。

34.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1