1.本技术涉及转子的生产技术领域,尤其是涉及一种造纸机转子铸造工艺。

背景技术:2.造纸机是使纸浆形成纸幅的全套设备的总称,其中包括流浆箱、网部、碎浆部、烘干部、压光机、卷纸机以及传动部等主机,还包括汽、水、真空、润滑、热回收等辅助系统。造纸机转子用于造纸设备中碎浆机部位,其主要用于对原浆进行搅拌破碎,使原浆保持均匀。

3.相关技术中,转子包括转子本体、设置在转子本体上的搅拌叶片,为了增大搅拌叶片与原浆的接触面积,提高转子对原浆的处理效果,降低能耗,通常使搅拌叶片一侧呈向内凹陷的弧形;但是,在铸造完成后,搅拌叶片呈弧形设置的较薄处容易发生缺失,导致转子铸件残缺,成为不合格品,需对整个转子铸件进行回炉重做,浪费较多能源。

技术实现要素:4.为了提高转子的合格率,便于对转子的缺失处进行修复,降低能耗,本技术提供一种造纸机转子铸造工艺。

5.本技术提供的一种造纸机转子铸造工艺,包括以下步骤:s1、造型原辅料准备:造型原辅料包括型砂辅料原砂、呋喃树脂、固化剂,将造型原辅料按工艺比例进行混合,以供后续造型使用;s2、熔化原料准备:熔化原料包括纯铁、废钢、回炉料,将熔化原料按工艺要求进行配比,以供后续熔化使用;s3、造型:将造型原辅料利用模具和砂箱制成符合工艺需要的铸型;s4、熔化:将熔化原料熔化成符合工艺要求的合格钢水,并对钢水进行除杂处理;s5、浇铸:将熔化合格的钢水注入铸型;s6、开箱落砂:待转子铸件凝固冷却后,通过开箱设备进行振动,使转子铸件与造型原辅料以及砂箱分离;s7、转子铸件清理:将转子铸件去除浇冒口,对转子铸件的缺陷处进行焊补,并对转子铸件表面进行清整打磨;s8、切割打磨:按照转子铸件规定尺寸进行切割、打磨,使转子铸件达到规定尺寸;s9、检验:对完工转子铸件进行内、外部质量检验;s10、入库:将合格转子铸件包装入库。

6.通过采用上述技术方案,在转子的铸造过程中,采用回炉料和废钢为主要原料,不仅提高了资源的利用率且更加环保,节省能源;且在钢水熔化后,进行除杂处理, 提高了钢水的纯净程度,从而提高了转子的强度和品质,且使钢水在浇筑的过程中,不易导致转子铸件发生局部缺失缺陷,提升转子铸件的合格率;并且即使转子铸件出现局部缺失,通过焊补工艺即可对转子铸件缺陷处进行修补完善,使转子铸件无需回炉重做,从而节省了能耗,提高了生产效率,降低了生产成本。

7.可选的,在s2中,熔化原料成分比例:纯铁10~15%、废铁10~15%,其余为回炉料。

8.通过采用上述技术方案,回炉料和废钢占较多成分,从而不仅可以充分利用废钢和回炉料、节省资源,且结合纯铁成分有助于保证熔化原料良好的锻造性能,并满足转子的强度需求。

9.可选的,在s4中,采用中频感应电炉对熔化原料进行加热熔化。

10.通过采用上述技术方案,采用中频感应电炉温度容易控制,且其出料口具有聚拢的效果,容易设置过滤网,进行后续的过滤除杂处理。

11.可选的,在s4中,需将熔化原料加热至1660~1680℃。

12.通过采用上述技术方案,此温度下可保证回炉料和废钢均能彻底熔化,且在过滤时不易凝固,使杂质更容易剔除。

13.可选的,在s7中,焊补前,需将转子铸件缺陷处进行清理、去毛刺,并打磨平整。

14.通过采用上述技术方案,对转子铸件缺陷处进行清理,使后续焊补过程更加顺利,同时提高焊补处的连接强度,提高转子铸件的整体质量。

15.可选的,在s7中,进行焊补时,需将转子铸件进行回炉加热,将转子铸件预热至200~300℃之间。

16.通过采用上述技术方案,此温度下对转子铸件进行焊补,可使转子铸件缺陷处与填充物连接更加紧密,使连接处不易发生断裂,且使焊补后,焊补处在打磨后不易留下焊补印迹,更加美观。

17.可选的,在s8中,转子铸件进行切割打磨前,对转子铸件进行退火、回火、调质热处理。

18.通过采用上述技术方案,热处理可以显著提髙转子铸件的机械性能,降低内应力,延长转子铸件的使用寿命,节省材料和能源。

19.可选的,在s9中,转子铸件的硬度达到52~54 hrc为合格,且采用间隔检查的方式。

20.通过采用上述技术方案,采用间隔检查的方式既可以保证检查效率,也可以提升转子铸件的质量,从而达到缩短工艺流程所需时间,提高生产效率,同时保证客户利益的目的。

21.可选的,在s9中,对检验合格后的转子铸件进行人工时效。

22.通过采用上述技术方案,人工时效可以较快消除转子铸件的内应力,稳定转子铸件的尺寸,使转子铸件不易变形和开裂,改善其机械性能。

23.可选的,在s10中,检查合格后,在转子铸件外表面涂覆craln材质制成的耐磨层。

24.通过采用上述技术方案,craln材质制成的耐磨层具有超高的硬度和耐磨性,可以对转子铸件外表面起到很好的保护作用。

25.综上所述,本技术包括以下至少一种有益技术效果:1.在转子的铸造过程中,采用回炉料和废钢为主要原料,不仅提高了资源的利用率且更加环保,节省能源;且在钢水熔化后,进行除杂处理, 提高了钢水的纯净程度,提升了转子的强度和品质,且使钢水在浇筑的过程中,不易导致转子铸件发生局部缺失缺陷,提升转子铸件的合格率;

2.转子铸件出现局部缺失,通过焊补工艺即可对转子铸件缺陷处进行修补完善,使转子铸件无需回炉重做,从而节省了能耗,提高了生产效率,降低了生产成本;3.回炉料和废钢占较多成分,从而不仅可以充分利用废钢和回炉料、节省资源,且结合纯铁成分有助于保证熔化原料良好的锻造性能,并满足转子的强度需求。

附图说明

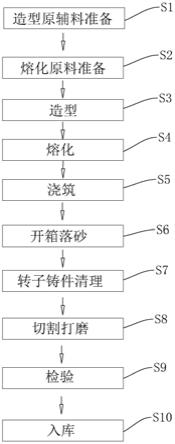

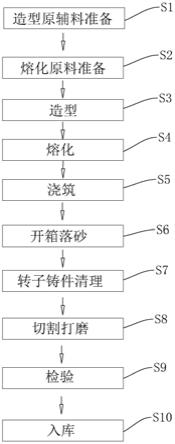

26.图1是本技术实施例中转子的结构示意图;图2是表示转子的背面结构示意图;图3是表示转子锻造工艺的流程示意图。

27.附图标记说明:1、转子本体;2、搅拌叶片;21、弧形;22、薄壁部。

具体实施方式

28.以下结合附图1-3对本技术作进一步详细说明。

29.本技术实施例公开一种造纸机转子铸造工艺。参照图1和图2,转子包括转子本体1、多个设置在转子本体1上的搅拌叶片2;搅拌叶片2与转子本体1一体铸造成型,搅拌叶片2的一侧呈弧形21且向内凹陷设置,且弧形21的两端设置有薄壁部22。

30.一种造纸机转子铸造工艺,参照图3,包括以下步骤:s1、造型原辅料准备:造型原辅料包括型砂辅料原砂、呋喃树脂、固化剂,按工艺比例将造型原辅料进行混合,以供后续造型使用。

31.s2、熔化原料准备:熔化原料包括纯铁、废钢、回炉料,熔化原料按工艺要求纯铁10~15%、废铁10~15%、其余为回炉料进行混合,其中回炉料和废钢占较多成分,从而不仅可以充分利用废钢和回炉料,大大提升资源的利用率,且结合纯铁成分有助于保证熔化原料良好的锻造性能,同时满足转子的强度需求。

32.s3、造型:将造型原辅料填入砂箱,并利用模具和砂箱制成符合工艺需要的铸型。

33.s4、熔化:采用中频感应电炉对熔化原料加热至1660~1680℃进行加热熔化,将熔化原料熔化成符合工艺要求的合格钢水,且在中频感应电炉的出料口设置过滤网,进行后续的过滤除杂处理,其中1660~1680℃可保证回炉料和废钢均能彻底熔化,且在过滤时不易凝固,使杂质更容易剔除。

34.s5、浇铸:将剔除杂质后的合格钢水通过浇筑口注入铸型内,随后等待钢水凝固成型即可开箱取件。

35.s6、开箱落砂:待转子铸件凝固冷却后,通过落砂机、斗式提升机将砂箱移动至落砂场地,落砂过程中对砂箱进行振动,使转子铸件与造型原辅料以及砂箱更易分离,且工作人员操作前应戴好防尘口罩,开启通风除尘设备,并经常喷洒水雾,防止扬尘。

36.s7、转子铸件清理:将转子铸件去除浇冒口,对存在缺陷的转子铸件,需对其缺陷处进行焊补,焊补前,需将转子铸件缺陷处进行清理、去毛刺,并打磨平整,从而方便后续焊补过程更加顺利,同时提高焊补处的连接强度,提高转子铸件的整体质量。在进行焊补时,需将转子铸件进行回炉加热,且将转子铸件预热至200~300℃之间,200~300℃对转子铸件进行焊补,可使转子铸件缺陷处与焊补材料连接更加紧密,使连接处不易发生断裂,且使焊补后,焊补处在打磨后不易留下焊补印迹,更加美观。

37.s8、切割打磨:转子铸件进行切割打磨前,对转子铸件进行退火、回火、调质热处理,热处理用于显著提髙转子铸件的机械性能,降低其内应力,延长转子铸件的使用寿命。待热处理完毕转子铸件的整体外形稳定后,通过切割机和打磨机,并按照转子铸件的规定尺寸对转子铸件进行切割和打磨,使转子铸件达到规定尺寸。

38.s9、检验:采用间隔检查的方式对完工转子铸件进行内、外部质量检验,转子铸件的硬度达到52~54 hrc为合格,间隔检查的方式既可以保证检查效率,也可以保证转子铸件的质量,达到缩短工艺流程所需时间,提高生产效率。对检查合格后的转子铸件需进行人工时效,人工时效用于快速消除转子铸件的内应力,稳定转子铸件的尺寸,使转子铸件不易变形和开裂,改善其机械性能。

39.s10、入库:入库前,检验合格后的转子铸件外表面需涂覆craln材质制成的耐磨层,耐磨层具有超高的硬度和耐磨性,用于对转子铸件外表面进行良好的保护,进一步提升转子铸件的使用寿命,最后将合格的转子铸件包装入库即可。

40.本技术实施例一种造纸机转子铸造工艺的实施原理为:在转子的铸造过程中,通过工艺步骤s1、造型原辅料准备,s2、熔化原料准备,s3、造型,s4、熔化,s5、浇铸,s6、开箱落砂,s7、转子铸件清理,s8、切割打磨,s9、检验,s10、入库对转子铸件进行铸造,且采用回炉料和废钢为主要原料,不仅提高了资源的利用率且更加环保,节省能源;且对浇筑钢水进行除杂处理, 提高钢水的纯净程度,保证转子的强度和品质,使钢水在浇筑的过程中,不易导致转子铸件发生局部缺失缺陷,从而提升了转子铸件的合格率;并且即使转子铸件出现局部缺失,通过焊补工艺即可对转子铸件缺陷处进行修补完善,使转子铸件无需回炉重做,从而节省了能耗,提高了生产效率,降低了生产成本。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。