一种高强度简化退火冷镦钢生产方法与流程

1.本发明属于紧固件用钢技术领域,更具体地说,涉及一种高强度简化退火冷镦钢生产方法。

背景技术:

2.紧固件是我国装备制造业的基础性产业,广泛应用于国民经济的各个领域。近年来,随着汽车行业的大力发展,紧固件用高强度螺栓的需求日渐增多,要求也越来越高,国内外普遍使用的高强度紧固件强度级别为12.9级。球化退火作为制造12.9级高强度紧固件生产过程中非常重要的一个环节,其目的是使钢材组织中的渗碳体转变为粒状结构,从而获得足够的塑性以便后续冷镦成形。与此同时球化退火工序也是最为耗时耗能的环节,其周期大约为28~35h。因此,任何能够减少退火时间和降低退火温度的措施都会给企业降低大量成本。

3.近年来国内外厂家生产免退火或者简化退火冷镦钢产品多数通过低温轧制技术,获得超细晶铁素体+珠光体组织的方法来实现简化退火的目的,而对于利用常规轧制获得贝氏体组织实现减免退火的目的未见报道。中国申请专利cn201510302098.0提出了一种高强度紧固件用简化退火冷镦钢热轧盘条及其生产方法,其成分为c 0.30%~0.40%、si 0.15%~0.25%、mn 0.60%~0.85%、cr0.90%~1.10%、mo 0.15~0.30%、p≤0.025%、s≤0.025%,其余为铁和微量杂质。通过优化合金成分设计、优化控轧控冷工艺,实现简化退火,降低退火成本;生产的12.9级螺栓成品性能符合各项指标要求,并且通条稳定性良好,具有显著的节能降耗环保的效果。用该方法获得显微组织为铁素体+珠光体组成,紧固件厂深加工工艺仍然采用“两拉一退”工艺,达不到简化退火工艺的目的。

4.中国申请专利cn201810147729.x提出了一种耐延迟断裂性能优异的合金冷镦钢及生产方法,成分按重量百分比计为:c 0.37%~0.41%、si 0.15%~0.30%、mn 0.75%~0.95%、cr 0.90%~1.20%、mo 0.15%~0.30%、w 0.05%~0.15%,另含有v和nb元素中的一种,其中v 0.030%~0.060%、nb 0.010%~0.030%;其余为fe及不可避免的杂质。本发明通过化学成分的合理设计,连铸连轧、加热、控轧控冷的生产工艺,生产出具有铁素体+珠光体组织,无全脱碳层的中碳铬钼合金冷镦钢盘条,该合金冷镦钢盘条具有较好的耐延迟断裂能力,但不能简化退火工艺。

5.综上所述,总是现有技术中已有一些涉及化学成分或者生产工艺来改善退火工艺,但是依然无法有效简化退火工艺或减少退火时间。因此,目前亟需设计一种能够有效简化退火工艺、减少退火时间的冷镦钢生产方法。

技术实现要素:

6.1.要解决的问题

7.针对现有技术中的冷镦钢生产工艺无法有效简化后续的退火工艺,导致退火时间较长的问题,本发明提供一种高强度简化退火冷镦钢生产方法;通过对钢材中微量合金元

素含量的控制以及控轧控冷,获得羽毛状和针片状混合贝氏体+少量铁素体显微组织,能够有效解决冷镦钢生产工艺无法有效简化后续的退火工艺,导致退火时间较长的问题。

8.2.技术方案

9.为了解决上述问题,本发明所采用的技术方案如下:

10.本发明的一种高强度简化退火冷镦钢生产方法,将原料按元素配比后依次进行电炉冶炼、lf精炼、rh真空脱气、方坯连铸、方坯轧制和高速线材轧制处理,得到热轧盘条,对热轧盘条进行退火加工得到冷镦钢;所述原料的元素配比包括至少96.2wt%的fe、0.01wt%~0.1wt%的v、0.01wt~0.1wt%的nb和0.002wt%~0.01wt%的n;(v+nb)/n=7~15;所述高速线材轧制包括对线材在950℃以上进行粗、中轧机轧制,接着控制进线材减定径机组的温度为790℃~860℃,经过水箱快速冷却至吐丝的温为度770℃~800℃。

11.优选地,所述v含量为0.02wt%~0.04wt%,所述nb含量为0.025wt%~0.045wt%,所述n含量为0.005wt%~0.007wt%;所述(v+nb)/n=8~12。

12.优选地,所述原料的元素配比还包括0.33wt%~0.43wt%的c、0.10wt%~0.30wt%的si、0.80wt%~0.90wt%的mn、0.70wt%~0.90wt%的cr、0.30wt%~0.45wt%的mo、0~0.025wt%的p、0~0.025wt%的s、0.20wt%~0.30wt%的ni、0.15wt%~0.35wt%的cu,0.015wt%~0.040wt%的al、0~0.015wt%的p、0~0.015wt%的s、0~0.0015wt%的o。

13.为实现以贝氏体+少量铁素体为主的显微组织,本发明进行如下优化:(1)适当提高c、mn、cr元素含量,较容易获得贝氏体组织,同时提高mo含量来提高回火稳定性;(2)添加v、nb等细化晶粒元素,生成弥散析出的碳氮化物以细化奥氏体晶粒以提高韧性,同时还可作为氢陷阱,抑制氢的扩散和使氢均匀分布,提高抗氢致延迟断裂性能;同时为保证碳化物析出效果,需满足15≥(v+nb)/n≥7,优选12≥(v+nb)/n≥8;(3)添加ni、cu元素,提高耐蚀性的同时,利用表面形成锈层提高螺栓的耐延迟断裂性能。

14.其中具体各元素在本发明中的作用如下:

15.c元素是高强度紧固件用钢获得高的强度所必需的。高的c含量虽然对钢的强度等有利,但对钢的冷镦性能、塑性和韧性极为不利,且使屈强比降低、脱碳敏感性增大,恶化钢的抗疲劳性能和加工性能,因此c含量控制在0.33wt%~0.43wt%。

16.si是钢中主要的脱氧元素,具有很强的固溶强化作用,但硅能显著提高钢的变形抗力,对冷镦和冷挤压极为不利,且si能促进杂质元素的晶界偏聚,增加钢的延迟断裂敏感性,使钢的塑性和韧性下降,恶化钢的抗疲劳性能,故硅含量不宜太高,因此控制si含量0.10wt%~0.30wt%。

17.mn是脱氧和脱硫的有效元素,但淬火钢高温回火时,mn和p有强烈的晶界共偏聚倾向,促进回火脆性,且过高的mn含量会恶化钢的耐候性。因此适当降低钢中的mn含量,将其控制在0.70wt%~0.90wt%。

18.cr元素是高强度螺栓钢中最常使用的合金元素。cr能够有效地提高钢的淬透性和回火抗力,以获得所需的高强度。同时与cu复合加入,能够明显地提高钢的耐候性。含量小于0.5%难以起到上述作用,但含量超过1.50%则会恶化钢的韧性和冷加工性,因而控制cr含量为0.70wt%~0.90wt%。

19.mo元素是高强度螺栓钢中较常采用的合金元素,较多的mo元素能够延长形成铁素

体及珠光体的形成时间,即在较宽的温度范围内获得贝氏体组织。不仅可以显著提高钢的回火抗力,形成的碳化物mo2c对氢的有捕集作用,可提高钢的耐延迟断裂性能;还能够给在原奥氏体晶界的偏聚能够提高钢的晶界结合强度,同时还能提高淬透性。此外mo元素还可减少钢表面侵入的氢量,抑制腐蚀坑生成,提高耐蚀性,因而控制mo含量为0.30wt%~0.45wt%。

20.v是钢的优良脱氧剂,钢中加钒可细化组织晶粒,提高强度和韧性。另外v元素可提高钢的回火抗力,在较高温度回火时析出的碳氮化钒除可产生二次硬化进一步提高钢的强度外,还由于碳氮化钒具有较强的陷阱能,能够捕集氢使其均匀地分散在晶内,抑制氢的扩散和晶界偏聚,从而改善钢的耐延迟断裂性能。因而v含量控制在0.02wt%~0.04wt%。

21.nb元素能够明细地细化晶粒,晶粒细化不仅能提高钢材的强韧性,而且改善钢材的低温性能,同时提高回火抗力改善高强度钢耐延迟断裂性能。其碳化物的氢陷阱结合能低于碳化钒、碳化钛,对氢的捕集作用稍差,因而nb的范围可控制在0.025wt%~0.045wt%。

22.ni能稳定奥氏体,增强钢的淬透性,同时改善低温韧性,ni元素的加入同时能改善锈层结构,提高致密度和对钢表面的粘结性,提高了钢的耐蚀性能,抑制氢的吸附,进而对改善耐延迟断裂性能有益,同时ni元素还可改善钢的低温韧性,获得较高的缺口韧性,降低螺栓使用过程中的缺口敏感性。因而ni含量控制在0.20wt%~0.30wt%。

23.cu元素能够提高淬透性,利于获得贝氏体组织,同时能够显著地改善钢的耐蚀性,钢与表面二次析出的cu之间的阴极接触,能促使钢的阳极化,并形成保护性较好的锈层。铜元素也能改变锈层的吸湿性,从而提高了临界湿度。但cu含量过高会降低钢的高温塑性,在热加工过程中易产生裂纹,因而cu含量控制在0.15wt%~0.35wt%。

24.s和p等杂质元素在晶界处偏聚,将使耐延迟断裂性能大大降低。其中p元素能在钢液凝固时形成微观偏析,随后在奥氏体化温度加热时偏聚在晶界,使钢的脆性显著增大,从而增加钢的延迟断裂敏感性;s元素形成mns夹杂和在晶界偏析,从而增加钢的延迟断裂敏感性,因而p、s含量控制在p≤0.010wt%、s≤0.010wt%。

25.o和n:氧在钢中形成各种氧化物夹杂。在应力的作用下,在这些氧化物夹杂处容易产生应力集中,导致微裂纹的萌生,从而恶化钢的力学性能特别是韧性和抗疲劳性能。因此,在冶金生产中须采取措施尽可能降低其含量控制t.o≤0.0015%;n可以和v、nb元素形成碳氮化物,弥散细小析出的碳氮化物能保证强度提高的同时韧性不降低,但过量的n会降低钢的冷加工性能,因而控制n在0.005wt%~0.007wt%。

26.优选地,所述电炉冶炼的电炉终点控制c为0.06wt%~0.20wt%,p≤0.010wt%;其包括挡渣出钢,出钢约1/5钢水时加入精炼渣和石灰,出钢约1/3时,加入脱氧剂和合金,顺序为:铝铁、渣料、硅锰、高碳铬铁、钼铁、增碳剂,出钢结束后向钢渣面均匀抛洒适量铝粒。

27.优选地,所述lf炉精炼过程包括:钢包全程底吹氩,加入预熔型精炼渣、石灰造渣,碱度r=3~6,白渣时间≥20分钟,根据进lf炉前成分分析结果在精炼前、中期加入合金调整si、mn、cr、mo、v、nb含量在其各自范围内。

28.优选地,所述rh真空脱气过程包括:在真空前期,如真空度≤100帕则真空保持时间≥10分钟,如真空度≤200帕则真空保持时间≥15分钟;在真空后期保持时间≥10分钟;

根据真空前期成分分析结果,如果需要在中期进行成分调整,则调整后真空保持5分钟以上;破真空后进行喂钙线处理;出站前进行软吹氩处理,软吹时间≥15min。

29.优选地,所述方坯连铸过程包括:采用380*450大方坯连铸,全程保护浇铸,钢包到中间包之间采用保护套管+氩封,中间包使用钢水覆盖剂和吹氩保护,中间包到结晶器之间采用浸入式水口,一次冷却水压为5.0bar~9.0bar,二次冷却水压力9.0bar~15.0bar,浇铸获得铸坯;

30.优选地,所述方坯轧制过程包括:将380*450大方坯在加热炉均热段温度控制在1200℃~1300℃,加热总时间控制在250min~350min,开轧温度控制在1100

±

50℃,轧后堆冷且堆冷温度≥400℃,轧后采用150方坯进行表面和端部修磨处理。

31.优选地,所述高速线材轧制过程包括:加热温度控制在1050℃~1150℃,均热时间>30min,加热后的铸坯经高压水除鳞后进入连轧机组进行轧制,开轧温度为950℃~1050℃;采用常规轧制工艺,控制进线材减定径机组的温度为800℃~860℃,更优选为820℃~840℃;经过水箱快速冷却至吐丝温度780℃~810℃,更优选为780℃~800℃;散卷经过一定时间空冷后温度降至660℃~690℃时,更优选为670℃~690℃;采用风机进行快速冷却,冷却速率为3℃/s~6℃/s,更优选为4℃/s~5℃/s;冷至500℃~540℃后进入保温罩缓慢冷却,更优选为520℃~530℃,冷却速率为0.5℃/s~0.9℃/s,更优选为0.6℃/s~0.8℃/s;待温度至430℃~460℃集卷、上钩,然后空冷至室温打包、称重,更优选为430℃~450℃。

32.优选地,所述退火加工的过程包括:退火、拉拔、退火、拉拔、冷镦、调质热处理、涂镀加工紧固件;所述退火是将盘条加热至750℃~780℃保温2h~3h,以15℃/h~25℃/h冷却至700℃~730℃后保温3.5h~4h,再以15℃/h~25℃/h冷却至630℃~650℃出炉,退火总时间为17h~18h。

33.优选地,所述调质热处理采用淬火温度为850℃~910℃,油淬火,回火温度为540℃~560℃。

34.3.有益效果

35.相比于现有技术,本发明的有益效果为:

36.(1)本发明的一种高强度简化退火冷镦钢生产方法,将原料按元素配比后依次进行电炉冶炼、lf精炼、rh真空脱气、方坯连铸、方坯轧制和高速线材轧制处理,得到热轧盘条,对热轧盘条进行退火加工得到冷镦钢;所述原料的元素配比包括至少96.2wt%的fe、0.01wt%~0.1wt%的v、0.01wt~0.1wt%的nb和0.002wt%~0.01wt%的n;(v+nb)/n=7~15;所述高速线材轧制包括对线材在950℃以上进行粗、中轧机轧制,接着控制进线材减定径机组的温度为790℃~860℃,经过水箱快速冷却至吐丝的温为度770℃~800℃;通过上述方法,基于对冷镦钢中微合金元素成分的调控以及轧制过程温度的控制,获得了显微组织为羽毛状和针片状混合贝氏体+少量铁素体显微组织,且贝氏体含量≥90%,这相对于原低温轧制获得的铁素体+珠光体组组织的盘条,球化退火时间可节约50%,球化等级4~6级,能够制造内六角螺栓、法兰面螺栓等变形量较大的紧固件。

37.(2)本发明的一种高强度简化退火冷镦钢生产方法,所述退火加工的过程包括:退火、拉拔、退火、拉拔、冷镦、调质热处理、涂镀加工紧固件;所述退火是将盘条加热至770℃保温2.5h,以20℃/h冷却至725℃后保温4h,再以20℃/h缓慢冷却至640℃出炉,退火总时间为17.5h。通过上述退火热加工,处理后的显微组织呈现出回火索氏体+大量弥散短棒状或

颗粒状细小碳化物,力学性能rm≥1200mpa,屈强比r

p0.2

/rm≥0.9,断后伸长率a≥15%,断面收缩率z≥50%,钢材的奥氏体晶粒度大于等于9.0级,-45℃低温冲击吸收功kv2≥75j,-101℃低温冲击吸收功kv2≥35j。耐延迟断裂性能采用室温下慢应变速率拉伸试验(ssrt)来评定分析,延迟断裂强度比r=r

bn

/r

bn0

>0.5(充氢试样的缺口抗拉强度为r

bn

;未充氢试样的缺口抗拉强度为r

bn0

)。

附图说明

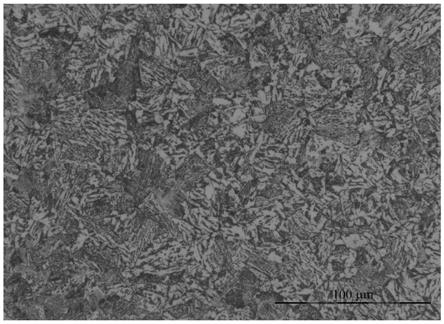

38.图1为本发明实施例制得的显微组织500x(贝氏体+少量铁素体)示意图;

39.图2为本发明实施例制得的球化退火组织(5级)示意图;

40.图3为本发明的球化退火工艺和常规退火工艺对比。

具体实施方式

41.下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例,其中本发明的特征由附图标记标识。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本技术和本发明的应用领域。

42.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

43.下面结合具体实施例对本发明进一步进行描述。

44.实施例1

45.本实施例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本实施例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤如下:

46.(1)电炉冶炼:电炉终点控制c为0.06wt%,p为0.003wt%;挡渣出钢,出钢约1/5钢水时加入精炼渣和石灰,出钢约1/3时,加入脱氧剂和合金,顺序为:铝铁

→

渣料

→

硅锰

→

高碳铬铁

→

钼铁

→

增碳剂,出钢结束后根据下渣量向钢渣面均匀抛洒适量铝粒。

47.(2)lf炉精炼:钢包全程底吹氩,氩气流量以钢水不喷溅出钢包为准;加入预熔型精炼渣、石灰造渣,碱度r3.4,白渣时间为20分钟,根据进lf炉前成分分析结果在精炼前、中期加入合金调整si、mn、cr、mo、v、nb含量至预期标准。

48.(3)rh真空脱气:在真空前期的真空度为100帕,真空保持时间为14分钟,真空后期保持时间为10分钟;根据真空前期成分分析结果,如果需要在中期进行成分调整,则调整后必须保证5分钟以上的真空保持时间;破真空后进行喂钙线处理;出站前进行软吹氩处理,软吹时间≥15min。

49.(4)380*450大方坯连铸:采用大方坯连铸,改善铸坯偏析情况,避免合金元素加入导致偏析引起拉拔断裂;采用全程保护浇铸,钢包到中间包之间采用保护套管+氩封,中间包使用钢水覆盖剂和吹氩保护,中间包到结晶器之间采用浸入式水口,一次冷却水压力5.0bar~9.0bar,二次冷却水压力9.0bar~15.0bar,浇铸过程液面、拉速及过热度稳定,获得无缺陷铸坯。

50.(5)150方坯轧制:380*450大方坯在加热炉均热段温度控制在1250℃,加热总时间控制在300min,开轧温度控制在1120℃,轧后堆冷且堆冷温度为450℃,轧后采用150方坯进行表面和端部修磨处理,为后续高线轧制提供来良好的表面质量,同时减少盘条表面脱碳敏感性。

51.(6)高速线材轧制:为了轧制工艺的需要和使碳、氮化物固溶于奥氏体中,加热温度控制为1059℃,均热时间为35min保证nb、v元素充分固溶,加热后的铸坯经高压水除鳞后进入连轧机组进行轧制,开轧温度982℃,在该完成粗、中轧机轧制,即基本在奥氏体再结晶区完成轧制是为了实现再结晶细化,且现行粗、中轧轧钢设备和工艺容易实现;为获得贝氏体为主的显微组织,在贝氏体相变区采用常规轧制工艺,控制进线材减定径机组的温度800℃,经过水箱快速冷却至吐丝温度770℃;散卷经过一定时间空冷后温度降至680℃时,采用风机进行快速冷却,冷却速率5℃/s,避免珠光体组织的产生,冷至525℃后进入保温罩缓慢冷却,冷却速率0.7℃/s,避免马氏体组织的产生,影响后续拉拔等深加工,待温度至430℃集卷、上钩,然后空冷至室温打包、称重。

52.获得热轧盘条,将直径热轧盘条进行下列操作:酸洗

→

等温球化退火(17.5h)

→

酸洗

→

磷化

→

第一次拉拔

→

等温球化退火(17.5h)

→

酸洗

→

磷化

→

第二次拉拔9.7mm

→

精丝成品

→

冷镦

→

880℃淬火

→

550℃回火

→

涂镀

→

内六角螺栓成品。如图3所示,本实施例中的等温球化退火工艺是将盘条加热至770℃保温2.5h,以20℃/h冷却至725℃后保温4h,再以20℃/h缓慢冷却至640℃出炉,全程累计17.5h。其中调质热处理采用淬火温度为880℃的油淬火,回火温度为550℃。

53.最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,如图1所示,其中贝氏体含量和晶粒度见表3;经过退火加工工艺处理之后的显微组织如图2所示,具体力学性能数据见表4。

54.表1、本发明各实施例和对比例化学成分及组织(wt%)

55.[0056][0057]

表2、各实施例的炼钢工艺

[0058][0059]

表3、本发明实施例和对比例线材轧制工艺

[0060]

[0061][0062]

表4、本发明实施例淬回火热处理后力学性能

[0063][0064]

实施例2

[0065]

本实施例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本实施例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0066]

(1)(v+nb)/n=12.00;以及

[0067]

(2)生产方法中的具体参数略有差别,具体区别可见表2和表3。

[0068]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,如图1所示,其中贝氏体含量和晶粒度见表3;经过退火加工工艺处理之后的显微组织如图2所示,具体力学性能数据见表4。

[0069]

实施例3

[0070]

本实施例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本实施例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0071]

(1)(v+nb)/n=12.14;以及

[0072]

(2)生产方法中的具体参数略有差别,具体区别可见表2和表3。

[0073]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,如图1所示,其中贝氏体含量和晶粒度见表3;经过退火加工工艺处理之后的显微组织如图2所示,具体力学性能数据见表4。

[0074]

实施例4

[0075]

本实施例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本实施例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0076]

(1)(v+nb)/n=9.69;以及

[0077]

(2)生产方法中的具体参数略有差别,具体区别可见表2和表3。

[0078]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,如图1所示,其中贝氏体含量和晶粒度见表3;经过退火加工工艺处理之后的显微组织如图2所示,具体力学性能数据见表4。

[0079]

实施例5

[0080]

本实施例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本实施例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0081]

(1)(v+nb)/n=10.43;以及

[0082]

(2)生产方法中的具体参数略有差别,具体区别可见表2和表3。

[0083]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,如图1所示,其中贝氏体含量和晶粒度见表3;经过退火加工工艺处理之后的显微组织如图2所示,具体力学性能数据见表4。

[0084]

对比例1

[0085]

本对比例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本对比例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0086]

(1)(v+nb)/n=6.82;mn含量为0.7wt%;以及

[0087]

(2)生产方法中的具体参数略有差别,具体区别可见表2和表3。

[0088]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,其中贝氏体含量和晶粒度见表3,经过退火加工工艺处理之后的具体力学性能数据见表4。

[0089]

对比例2

[0090]

本对比例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本对比例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0091]

(1)(v+nb)/n=6.80;cr含量为0.62wt%;以及

[0092]

(2)生产方法中的具体参数略有差别,具体区别可见表2和表3。

[0093]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,其中贝氏体含量和晶粒度见表3,经过退火加工工艺处理之后的具体力学性能数据见表4。

[0094]

对比例3

[0095]

本对比例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本对比例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0096]

(1)(v+nb)/n=6.88;mo含量为0.2wt%;以及

[0097]

(2)生产方法中的具体参数略有差别,具体区别可见表2和表3。

[0098]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,其中贝氏体含量和晶粒度见表3,经过退火加工工艺处理之后的具体力学性能数据见表4。

[0099]

对比例4

[0100]

本对比例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本对比例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0101]

(1)不含有v和nb;以及

[0102]

(2)生产方法中的具体参数略有差别,具体区别可见表2和表3。

[0103]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,其中贝氏体含量和晶粒度见表3,经过退火加工工艺处理之后的具体力学性能数据见表4。

[0104]

对比例5

[0105]

本对比例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本对比例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0106]

(1)(v+nb)/n=6.75;不含有ni和cu;以及

[0107]

(2)生产方法中的具体参数略有差别,具体区别可见表2和表3。

[0108]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,其中贝氏体含量和晶粒度见表3,经过退火加工工艺处理之后的具体力学性能数据见表4。

[0109]

对比例6

[0110]

本对比例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本对比例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0111]

(1)吐丝温度为740℃;

[0112]

(2)生产方法中的具体参数略有差别,具体区别可见表3。

[0113]

由于退火加工前采用了低温轧制工艺,最终测得获得珠光体+铁素体为主的显微组织,其中贝氏体含量和晶粒度见表3,可见贝氏体含量大幅下降,即使采用本发明的球化退火工艺,球化组织3级,球化效果差,具体力学性能数据见表4。

[0114]

对比例7

[0115]

本对比例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本对比例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0116]

(1)(v+nb)/n=7.69;

[0117]

(2)生产方法中的具体参数略有差别,具体区别可见表3。

[0118]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,经过退火加工工艺处理之后的具体力学性能数据见表4。

[0119]

对比例8

[0120]

本对比例提供一种高强度简化退火冷镦钢生产方法,先按照给出的化学成分配比进行配料,本对比例中各元素含量见表1,然后依次进行电炉冶炼

→

lf炉精炼

→

rh真空处理

→

380*450大方坯连铸

→

150方坯轧制

→

高速线材轧制,具体操作步骤与实施例1基本相同,主要区别在于:

[0121]

(1)退火工艺采用常规球化退火工艺,如图3所示,将盘条加热至650℃保温1h,再缓慢升温至770℃保温5h,以20℃/h冷却至725℃后保温4h,再以20℃/h缓慢冷却至640℃出炉,退火总时间为33.5h。

[0122]

最终测得退火加工前的显微组织含有羽毛状和针片状混合贝氏体+少量铁素体,经过退火加工工艺处理之后的具体力学性能数据见表4。

[0123]

将实施例1~5和对比例1~8进行对比可知:对比例1和对比例2分别是mn、cr元素含量偏低,采用相同的控轧控冷工艺后获得显微组织贝氏体含量偏低≤90%,采用同样的球化退火工艺球化等级为3级,影响球化效果;对比例3是mo含量偏低,一方面采用相同的控轧控冷工艺后获得显微组织贝氏体含量偏低≤90%,采用同样的球化退火工艺球化等级为3级,另一方面调质处理回火温度偏低强度才能达到1200mpa,但塑韧性不足;对比例4是未添加v、nb微合金元素,与实施例相比,晶粒明显粗大,塑韧性不足;对比例5是未添加cu、ni元素,与实施例相比,不具有良好的耐延迟断裂性能;而对比例6获得的贝氏体含量太低导致球化效果差。对比例7是由于(v+nb)/n不在本发明的优选范围内,获得的贝氏体含量不够导致球化退火后性能较差。对比例8是采用实施例1的化学成分及生产工艺获得的钢材,采用常规球化退火工艺获得的性能与本发明中的简化退火工艺获得性能相当。

[0124]

由此可见,上述对比例在钢材冶炼或轧制过程存在缺陷的情况下,如果强行采用本发明时间较短的球化退火工艺,会产生各种各样的力学性能下降的问题,若想获得性能优异的冷镦钢就无法简化退火工艺。因此通过对比可以看到,本发明生产方法所制备的冷镦钢能够在保证力学性能的基础上有效缩短退火时间,简化退火工艺。

[0125]

在上文中结合具体的示例性实施例详细描述了本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本技术和本发明的应用领域。

[0126]

更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该

申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

[0127]

除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。速率、压强、温度、时间、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,1-50的范围应理解为包括选自1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49或50的任何数字、数字的组合、或子范围、以及所有介于上述整数之间的小数值,例如,1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8和1.9。关于子范围,具体考虑从范围内的任意端点开始延伸的“嵌套的子范围”。例如,示例性范围1-50的嵌套子范围可以包括一个方向上的1-10、1-20、1-30和1-40,或在另一方向上的50-40、50-30、50-20和50-10。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1