一种抗硫化氢腐蚀的低合金材料及其制备方法与应用

1.本发明属于金属材料及冶金技术领域,具体涉及一种抗h2s腐蚀的低合金材料及其制备方法与应用。

背景技术:

2.气候变化是人类面临的重要挑战之一,工业革命以来,人类活动燃烧了大量化石能源,并排放了大量co2气体至大气中,由此造成了气候变化。碳达峰是全球国家、城市、企业等主体的碳排放在由升转降的过程中,碳排放的最高点即碳峰值。大多数发达国家已经实现碳达峰,碳排放进入下降通道。ccs技术作为一类专注于研究和开发二氧化碳的分离、捕获、运输和封存的技术,受到了发达国家学术界与工业界的广泛关注,ccs技术为协调化石能源的使用与减缓气候变化的政策目标之间的冲突提供了可能。大量的co2可以通过在发电厂等大型排放源上配套安装碳捕获与封存的装置而收集起来,ccs的大规模推广要求开发出运输设施以连接捕获和封存地点,管道运输是一种经济高效的运载方式。在运输co2过程中,若气体中掺杂少量的h2s气体,则腐蚀方式转变为以h2s为主的腐蚀失效,加剧co2腐蚀。因此,研究抗h2s腐蚀的管道用钢对保证ccs安全运行具有重要意义。

技术实现要素:

3.本发明的目的是针对碳达峰碳中和技术中集输管道抗h2s腐蚀性能差的问题,提供一种抗 h2s腐蚀的低合金材料及其制备方法与应用。该低合金材料适合用于制作柔性软管铠装层,具有抗h2s表面腐蚀性能。

4.为达到上述目的,本发明采用如下技术方案予以实现。

5.一种抗h2s表面腐蚀的低合金材料,按质量百分比计由组分:c为0.04-0.12%,si为 0.2-0.3%,mn为0.8-1.1%,mo为0.2-0.3%,al为0.01-0.04%,p≤0.01,s≤0.005%,ti为 0.02-0.2,nb为0.01-0.1,w为0.01-0.1,其余为fe组成,总质量百分比为100%,所述材料的微观组织为回火索氏体+碳化物。

6.为达到上述目的,本发明采用如下技术方案予以实现。

7.一种抗硫化氢腐蚀的低合金材料的制备方法,具体步骤如下:

8.步骤1,按照设定化学成分的质量百分比配方,熔炼,并浇铸成连铸坯料;

9.步骤2,采用热装热送方式,将连铸坯料传送至加热炉中再次升温至1150~1250℃,加热60-80min;

10.步骤3,使用传送辊将再次加热后的连铸坯料运输至高速线材生产线进行热轧,开始轧制温度为1100~1200℃,终止轧制温度为850~920℃,采用超快冷技术将热轧的线材冷却至 800~820℃,之后用加速空气缓慢冷却至200~400℃。得到断面形状为φ10~12mm的线材;

11.步骤4,将热轧后线材去除氧化铁皮,采用冷成型机组进行轧制,获得断面形状为形的冷成型材料;

12.步骤5,对冷成型材料进行热处理,得到微观组织为回火索氏体+碳化物的低合金材料。

13.进一步优选,步骤5所述的热处理的工艺和具体参数为,先将冷成型材料在热处理炉中加热至850-950℃,并保温60-80min,水淬至室温,随后再次加热至520-620℃,保温60-90min。

14.本发明的一种抗h2s表面腐蚀的低合金材料在制备碳中和技术中碳捕获以及封存相关产品上的应用。

15.进一步优选,抗h2s表面腐蚀的低合金材料应用于柔性软管的铠装层。

16.与现有技术相比,本发明的优点和有益效果主要是:

17.本发明的抗h2s腐蚀的低合金材料生产成本低,结构设计巧妙,耐蚀性良好。常规提高抗h2s腐蚀性能,是通过添加大量昂贵的cr元素,通过在钢材表面形成钝化膜以提高耐蚀性。而本技术未添加大量昂贵cr元素,添加微量的ti、nb和w元素。通过在钢中形成弥散分布碳化物,这些碳化物既可以通过析出强化作用提高强度,在腐蚀过程中,亦可作为腐蚀产物fes 晶体的非均质形核点,促进细小晶体在试样表面形成。本技术与常规耐蚀性设计具有科学依据和原理的不同,在减少昂贵元素的同时获得较好的实验结果,具有明显的进步性。在耐蚀性方面,常规使用低合金材料的腐蚀速率未0.5-1mm/y,而本技术中腐蚀速率小于0.1mm/y,腐蚀等级由7级提高到5级,具有显著的进步。

18.钢中和化学元素的作用如下:

19.c,碳元素是钢中重要合金元素,在本技术中其可以与微合金元素nb、ti和w结合形成碳化物,作为形核点促进大量细小腐蚀晶体在试样表面形成,以提高耐蚀性。

20.si,硅加入钢中可以改善耐蚀性,但当其含量高于1%则恶化加工性和韧性,本技术选择小于0.3%;

21.mn,锰是改善钢强韧性的必须元素,而添加量过多(超过1.5%)后耐蚀性显著下降,优选择0.8-1.1%;

22.p,磷元素易形成组织偏析,降低耐蚀性,应尽量降低,本技术p《0.01;

23.s,硫易形成硫化物夹杂,降低耐蚀性,应尽量降低,本技术s《0.005;

24.mo,钼元素可与溶液中氧气反应,在钢材表面形成moo2,以提高耐蚀性,且具有抑制点腐蚀发生的目的,本技术中优选0.2~0.3%;

25.ti,nb,w是重要的微合金元素,这些元素与c具有优先的结合顺序,在钢中形成碳化物,在后续腐蚀过程中,碳化物可作为形核点,促进细小腐蚀产物大量形成,提高耐蚀性;

附图说明

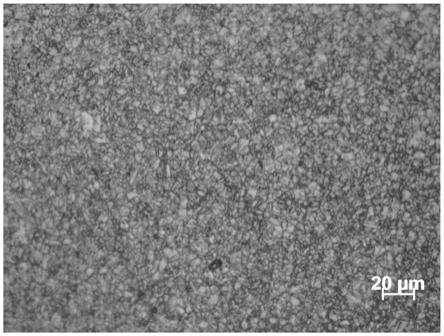

26.图1为本发明实施例1中热处理后低合金材料微观组织图;

27.图2为本发明实施例1中热处理后低合金材料的碳化物分布形貌;

28.图3为本发明实施例1中经h2s饱和水溶液浸泡后的宏观形貌。

29.图4为本发明发明实施例1经h2s饱和水溶液浸泡后的微观表面形貌,显示了大量细小晶体。

具体实施方式

30.下面结合具体实例对本发明进行进一步的详细描述和说明。其内容是对本发明的解释而非限定本发明的保护范围。

31.实施例1

32.一种抗h2s表面腐蚀的低合金材料,按质量百分比计的组分为:c 0.05%,si 0.22%, mn 0.9%,mo 0.22%,al 0.02%,p 0.004,s 0.002%,ti 0.03,nb 0.03,w 0.03,其余为fe。

33.将经过高炉冶炼的连铸坯,采用热装热送方式输送至加热炉中进行再次加热,加热温度为1160℃,在此温度保温65min。加热后连铸坯使用运输辊传送至高速线材轧制机组进行热轧实验,最终轧制成断面为圆形的中间坯料,开始轧制温度为1120℃,最终轧制温度为 854℃。从高速线材轧机出来的线材采用高速水进行加速冷却,最终水冷温度为805℃。随后采用加速空气进行冷却,冷却至255℃后停止风冷。热轧后线材去除表面氧化铁皮,送入冷成型机组进行冷成型实验,进而获得断面形钢。

34.将断面形钢再次在热处理炉中进行加热,加热至温度860℃,并在此温度保温65 min,取出加热钢后放入水中,再次加热至530℃,并在此温度保温68min,取出后在空气中缓慢冷却至室温。热处理后低合金材料的微观组织图参见附图1和2。

35.将上述低合金材料作为铠装层使用,进而制成柔性软管。

36.采用饱和h2s水溶液进行h2s腐蚀实验,设定腐蚀周期为20年时,最终腐蚀速率为 0.07mm/y。经h2s饱和水溶液浸泡后的材料宏观形貌参见附图3,微观形貌见图4。

37.实施例2

38.一种抗h2s表面腐蚀的低合金材料,按质量百分比计的组分为:c 0.06%,si 0.23%, mn 0.9%,mo 0.22%,al 0.02%,p 0.004,s 0.002%,ti 0.07,nb 0.05,w 0.05,其余为fe。

39.将经过高炉冶炼的连铸坯,采用热装热送方式输送至加热炉中进行再次加热,加热温度为1178℃,在此温度保温70min。加热后连铸坯使用运输辊传送至高速线材轧制机组进行热轧实验,最终轧制成断面为圆形的中间坯料,开始轧制温度为1130℃,最终轧制温度为 860℃。从高速线材轧机出来的线材采用高速水进行加速冷却,最终水冷温度为810℃。随后采用加速空气进行冷却,冷却至260℃后停止风冷。热轧后线材去除表面氧化铁皮,送入冷成型机组进行冷成型实验,进而获得断面形钢。

40.将断面形钢再次在热处理炉中进行加热,加热至温度880℃,并在此温度保温70 min,取出加热钢后放入水中,再次加热至535℃,并在此温度保温72min,取出后在空气中缓慢冷却至室温。

41.将上述低合金材料作为铠装层使用,进而制成柔性软管。

42.采用饱和h2s水溶液进行h2s腐蚀实验,设定腐蚀周期为20年时,最终腐蚀速率为 0.08mm/y。

43.实施例3

44.一种抗h2s表面腐蚀的低合金材料,按质量百分比计的组分为:c 0.08%,si 0.25%, mn 1%,mo 0.25%,al 0.02%,p 0.005,s 0.002%,ti 0.09,nb 0.07,w 0.05,其余为fe。

45.将经过高炉冶炼的连铸坯,采用热装热送方式输送至加热炉中进行再次加热,加热温度为1190℃,在此温度保温72min。加热后连铸坯使用运输辊传送至高速线材轧制机组进行热轧实验,最终轧制成断面为圆形的中间坯料,开始轧制温度为1160℃,最终轧制温度为875℃。从高速线材轧机出来的线材采用高速水进行加速冷却,最终水冷温度为815℃。随后采用加速空气进行冷却,冷却至288℃后停止风冷。热轧后线材去除表面氧化铁皮,送入冷成型机组进行冷成型实验,进而获得断面形钢。

46.将断面形钢再次在热处理炉中进行加热,加热至温度890℃,并在此温度保温74 min,取出加热钢后放入水中,再次加热至550℃,并在此温度保温75min,取出后在空气中缓慢冷却至室温。

47.将上述低合金材料作为铠装层使用,进而制成柔性软管。

48.采用饱和h2s水溶液进行h2s腐蚀实验,设定腐蚀周期为20年时,最终腐蚀速率为 0.06mm/y。

49.实施例4

50.一种抗h2s表面腐蚀的低合金材料,按质量百分比计的组分为:c 0.09%,si 0.25%, mn 1%,mo 0.25%,al 0.02%,p 0.005,s 0.002%,ti 0.12,nb 0.07,w 0.06,其余为fe。

51.将经过高炉冶炼的连铸坯,采用热装热送方式输送至加热炉中进行再次加热,加热温度为1205℃,在此温度保温75min。加热后连铸坯使用运输辊传送至高速线材轧制机组进行热轧实验,最终轧制成断面为圆形的中间坯料,开始轧制温度为1165℃,最终轧制温度为 895℃。从高速线材轧机出来的线材采用高速水进行加速冷却,最终水冷温度为816℃。随后采用加速空气进行冷却,冷却至300℃后停止风冷。热轧后线材去除表面氧化铁皮,送入冷成型机组进行冷成型实验,进而获得断面形钢。

52.将断面形钢再次在热处理炉中进行加热,加热至温度910℃,并在此温度保温74 min,取出加热钢后放入水中,再次加热至570℃,并在此温度保温80min,取出后在空气中缓慢冷却至室温。

53.将上述低合金材料作为铠装层使用,进而制成柔性软管。

54.采用饱和h2s水溶液进行h2s腐蚀实验,设定腐蚀周期为20年时,最终腐蚀速率为 0.09mm/y。

55.实施例5

56.一种抗h2s表面腐蚀的低合金材料,按质量百分比计的组分为:c 0.11%,si 0.27%,mn 1%,mo 0.28%,al 0.03%,p 0.006,s 0.002%,ti 0.16,nb 0.08,w 0.08,其余为fe。

57.将经过高炉冶炼的连铸坯,采用热装热送方式输送至加热炉中进行再次加热,加热温度为1230℃,在此温度保温75min。加热后连铸坯使用运输辊传送至高速线材轧制机组进行热轧实验,最终轧制成断面为圆形的中间坯料,开始轧制温度为1180℃,最终轧制温度为 900℃。从高速线材轧机出来的线材采用高速水进行加速冷却,最终水冷温度为815℃。随后采用加速空气进行冷却,冷却至322℃后停止风冷。热轧后线材去除表面氧化铁皮,送入冷成型机组进行冷成型实验,进而获得断面形钢。

58.将断面形钢再次在热处理炉中进行加热,加热至温度920℃,并在此温度保温

80 min,取出加热钢后放入水中,再次加热至610℃,并在此温度保温85min,取出后在空气中缓慢冷却至室温。

59.将上述低合金材料作为铠装层使用,进而制成柔性软管。

60.采用饱和h2s水溶液进行h2s腐蚀实验,设定腐蚀周期为20年时,最终腐蚀速率为 0.07mm/y。

61.综上所述,本发明抗h2s腐蚀的低合金钢材料成本低廉,制备方法简单,尤其适合制备腐蚀环境下碳捕获/封存产品上的应用。

62.对比例1

63.一种抗h2s表面腐蚀的低合金材料,按质量百分比计的组分为:c 0.15%,si 0.4%,mn 1.5%,mo 0.22%,al 0.02%,p 0.004,s 0.002%,其余为fe。

64.将经过高炉冶炼的连铸坯,采用热装热送方式输送至加热炉中进行再次加热,加热温度为1220℃,在此温度保温80min。加热后连铸坯使用运输辊传送至高速线材轧制机组进行热轧实验,最终轧制成断面为圆形的中间坯料,开始轧制温度为1110℃,最终轧制温度为 899℃。从高速线材轧机出来的线材采用高速水进行加速冷却,最终水冷温度为805℃。随后采用加速空气进行冷却,冷却至200℃后停止风冷。热轧后线材去除表面氧化铁皮,送入冷成型机组进行冷成型实验,进而获得断面形钢。

65.将断面形钢再次在热处理炉中进行加热,加热至温度860℃,并在此温度保温60 min,取出加热钢后放入水中,再次加热至530℃,并在此温度保温62min,取出后在空气中缓慢冷却至室温。

66.将上述低合金材料作为铠装层使用,进而制成柔性软管。

67.采用饱和h2s水溶液进行h2s腐蚀实验,最终腐蚀速率为0.5mm/y。

68.对比例2

69.一种抗h2s表面腐蚀的低合金材料,按质量百分比计的组分为:c 0.04%,si 0.3%,mn 1.1%,mo 0.2%,al 0.02%,p 0.004,s 0.002%,ti 0.01,nb为0.01,w为0.01,其余为 fe。

70.将经过高炉冶炼的连铸坯,采用热装热送方式输送至加热炉中进行再次加热,加热温度为1230℃,在此温度保温60min。加热后连铸坯使用运输辊传送至高速线材轧制机组进行热轧实验,最终轧制成断面为圆形的中间坯料,开始轧制温度为1120℃,最终轧制温度为 850℃。从高速线材轧机出来的线材采用高速水进行加速冷却,最终水冷温度为818℃。随后采用加速空气进行冷却,冷却至220℃后停止风冷。热轧后线材去除表面氧化铁皮,送入冷成型机组进行冷成型实验,进而获得断面形钢。

71.将断面形钢再次在热处理炉中进行加热,加热至温度840℃,并在此温度保温20 min,取出加热钢后放入水中,再次加热至650℃,并在此温度保温10min,取出后在空气中缓慢冷却至室温。

72.将上述低合金材料作为铠装层使用,进而制成柔性软管。

73.采用饱和h2s水溶液进行h2s腐蚀实验,最终腐蚀速率为0.3mm/y。

74.对比例3

75.一种抗h2s表面腐蚀的低合金材料,按质量百分比计的组分为:c 0.18%,si 0.4%,mn 1.5%,mo 0.2%,al 0.02%,p 0.004,s 0.002%,其余为fe。

76.将经过高炉冶炼的连铸坯,采用热装热送方式输送至加热炉中进行再次加热,加热温度为1230℃,在此温度保温60min。加热后连铸坯使用运输辊传送至高速线材轧制机组进行热轧实验,最终轧制成断面为圆形的中间坯料,开始轧制温度为1120℃,最终轧制温度为 850℃。从高速线材轧机出来的线材采用高速水进行加速冷却,最终水冷温度为818℃。随后采用加速空气进行冷却,冷却至220℃后停止风冷。热轧后线材去除表面氧化铁皮,送入冷成型机组进行冷成型实验,进而获得断面形钢。

77.将断面形钢再次在热处理炉中进行加热,加热至温度960℃,并在此温度保温10 min,取出加热钢后放入水中,再次加热至510℃,并在此温度保温15min,取出后在空气中缓慢冷却至室温。

78.将上述低合金材料作为铠装层使用,进而制成柔性软管。

79.采用饱和h2s水溶液进行h2s腐蚀实验,最终腐蚀速率为0.4mm/y。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1