一种以控制还原膨胀率为目标的含碱金属球团矿化学成分控制方法与流程

1.本发明涉及炼铁原料球团矿造块领域,尤其涉及一种以控制还原膨胀率为目标的含碱金属球团矿化学成分控制方法。

背景技术:

2.包钢白云鄂博铁精矿年产770万吨,包钢炼铁生产以白云鄂博铁精矿为主要含铁原料,属于超细粒度磁铁精矿,-200目占比达到90%以上,-325目占比达75%以上,相比用于烧结原料,更适合球团生产。但因同时含有钾、钠、氟等有害元素,导致球团矿还原膨胀率高,生产酸性球团矿时白云鄂博特殊精矿比例不能超过35%,但因外购球团用铁精矿的价格高、供应短缺,制约着包钢球团产能发挥及炼铁成本的降低。包钢矿浆管道输送的白云鄂博铁精矿品位高、粒度细,如何提高该精矿在球团生产中的应用比例成为包钢亟待解决的问题。

3.针对白云鄂博铁精矿的特殊性,为了贯彻包钢对白云鄂博铁精矿在包钢烧结、球团生产中的高质量、高产量应用的战略要求。本发明系统开展了以控制还原膨胀率<20%为目标,配加40%~100%白云鄂博铁精矿制备酸性球团矿的条件下,球团矿化学成分合理控制研究工作,制定了包钢球团提高白云鄂博铁精矿配比的技术方案,缓解公司区内精矿供应紧张的局面,为包钢球团进一步提高白云鄂博铁精矿配比、实现白云鄂博铁精矿在包钢烧结、球团生产中的高质量应用和公司铁料采购战略的调整提供技术支持。同时为我国冶金企业利用超细粒度的磁铁精矿和含氟含碱金属的复杂共生矿生产球团矿起到示范引领作用。

技术实现要素:

4.本发明的目的是提供一种以控制还原膨胀率为目标的含碱金属球团矿化学成分控制方法,以控制还原膨胀率<20%为目标,配加40%~100%白云鄂博铁精矿制备酸性球团矿的条件下,球团矿化学成分合理控制方案,该方法确定了以控制还原膨胀率为目标的包钢球团白云鄂博铁精矿配比与其化学成分控制的精准关系。

5.为解决上述技术问题,本发明采用如下技术方案:

6.本发明一种以控制还原膨胀率为目标的含碱金属球团矿化学成分控制方法,包括:

7.在含铁原料中外加重量百分比为1.6%~2.5%的粘结剂,充分混合得到混合料;所述含铁原料的组份按照重量百分比包括:含k2o、na2o、f磁铁精矿40%~100%,普通磁铁精矿0%~40%,外配矽石配比1.0%~2.5%;

8.将所述混合料应用造球盘制备得到生球,所述造球盘工艺参数控制:生球制备时间10min,压实时间21min,球盘转速30r/min,球团直径1m;所述小球平均粒径为11mm;

9.将所述生球经干燥、预热、焙烧、均热,得到氧化球团矿;

10.其中所述干燥的条件:温度为150~300℃,时间为15~30min;所述预热的条件:温度为600~1000℃,时间为5~10min;所述焙烧的条件:温度为1160~1220℃,时间为8~12min;所述均热的条件:温度为900~1000℃,时间为2~4min;

11.为了保证球团矿还原膨胀率≤20%:

12.使用100%含k2o、na2o、f磁铁精矿制备的球团,球团矿sio2含量控制下限为4.90%,碱度控制上限为0.25;

13.使用90%含k2o、na2o、f制备的球团,sio2含量控制下限为4.60%,碱度控制上限为0.25-0.30;

14.使用80%含k2o、na2o、f制备的球团需将球团矿sio2含量控制下限为4.60%,碱度控制上限为0.25-0.30;

15.使用70%含k2o、na2o、f制备的球团,sio2含量控制下限为4.20%-4.30%,碱度控制上限为0.25;

16.使用50%-60%含k2o、na2o、f制备的球团,sio2含量控制下限为4.10%-4.20%,碱度控制上限为0.30。

17.进一步的,所述含k2o、na2o、f磁铁精矿的化学成分按照重量百分比包括:tfe为65.5~66.5%,feo为28.5~29.5%,mgo为0.60~0.80%,cao为1.70%~2.40%,al2o3≤0.20%,sio2为0.80%~1.70%,s为0.65~1.05%,f为0.25%~0.35%,k2o为0.10%~0.20%,na2o≤0.10%~0.20%;所述含k2o、na2o、f磁铁精矿中粒度≤0.074mm的精矿占所述含k2o、na2o、f磁铁精矿总重量的百分比至少为95%。

18.进一步的,所述普通磁铁精矿的化学成分按照重量百分比包括tfe为64.0~66.50%,feo为27.0%~29.0%,mgo为0.50%~0.70%,cao为0.60%~0.75%,al2o3为≤0.5%,sio2为4.50%~5.50%,s为0.10%~0.15%,f≤0.05%,k2o≤0.08%,na2o≤0.08%;所述普通磁铁精矿中粒度≤0.074mm的精矿占所述无氟磁铁精矿总重量的百分比至少为80%。

19.进一步的,所述的膨润土按照重量百分比包括:sio2≤70.0%,mgo≥3.0%,al2o3为≤15.00%,所述膨润土中粒度≤0.074mm的细磨粉料占所述膨润土总重量的百分比为95%。

20.进一步的,所述矽石的化学成分按照重量百分比包括sio2≥95%,ig≤4.0%。

21.进一步的,按照重量百分比计,所述含氟磁铁精矿为90%,所述无氟磁铁精矿为10%,外配膨润土2.0%,外配矽石为1.5%,球团矿还原膨胀率≤20%。

22.与现有技术相比,本发明的有益技术效果:

23.本发明实现了在保酸性球团矿还原膨胀率控制在20%以内的前提下,配加40%-100%白云鄂博铁精矿生产出质量优良的酸性球团矿,用该方法制备的球团矿抗压强度、转鼓强度及冶金性能均可满足大型高炉冶炼需求。可为包钢球团进一步提高白云鄂博铁精矿配比、实现白云鄂博铁精矿在包钢烧结、球团生产中的高质量应用和公司铁料采购战略的调整提供技术支持。同时为我国冶金企业利用超细粒度的磁铁精矿和含氟含碱金属的复杂共生矿生产球团矿起到示范引领作用。

具体实施方式

24.下面通过实施例来进一步说明本发明的具体实施方式,但本发明的具体实施方式不局限于以下实施例。

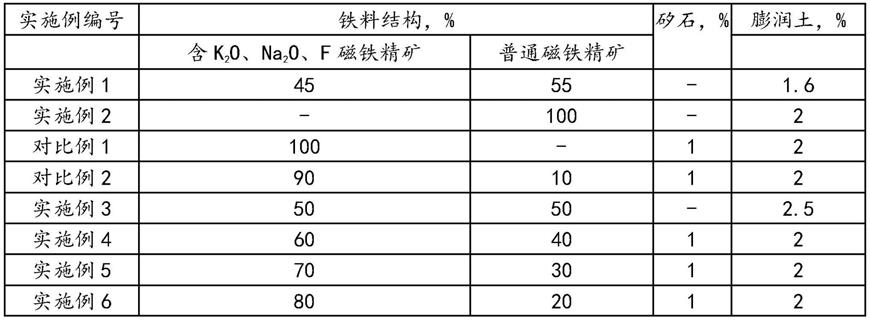

25.各实施例中球团矿所用原料配置、工艺参数、球团矿成分及相关性能分别见表1-7。

26.表1 各实施例及对比例原料配比情况

[0027][0028][0029]

表2 各实施例及对比例生球质量数据统计

[0030]

实施例编号水分,%生球落下强度,次/p生球抗压强度,n/p实施例16.55.014.6实施例26.34.213.8对比例16.83.811.8对比例27.14.214.5实施例36.94.513.2实施例46.94.213.0实施例56.94.412.8实施例67.13.711.4实施例77.03.411.9实施例87.23.212.4对比例37.43.812.6实施例97.13.614.6实施例107.13.711.9

实施例116.84.312.7对比例47.04.515.8实施例127.04.513.5实施例136.94.413.4实施例146.74.613.5

[0031]

由表2可知:

[0032]

(1)生球水分随着矽石配比的提高,呈明显提高趋势,说明配加矽石后生球持水能力增强。

[0033]

(2)随着矽石配比提高及生球水分增加,生球落下强度降低,生球抗压强度变化不明显。

[0034]

(3)为了保证生球落下强度满足生产需求,膨润土配比需达到1.6~2.5%。

[0035]

表3 各实施例及对比例干球质量数据统计

[0036][0037]

由表3可知:

[0038]

(1)配加改质膨润土的干球抗压强度要明显优于配加生产用膨润土。

[0039]

(2)随着矽石配比提高,干球抗压强度小幅下降,说明配加矽石对干球抗压不利。

[0040]

(3)随着矽石配比提高及生球水分增加,生球爆裂温度降低,由500℃降低到470℃。

[0041]

表4 各实施例及对比例球团矿焙烧制度和抗压强度

[0042][0043][0044]

由表4可知:

[0045]

(1)在焙烧温度为1200℃-1240℃范围内,配加不同比例管道混合精矿、在此基础上配加不同比例的矽石,成品球抗压强度均可达到2500n/p以上。

[0046]

(2)在焙烧温度为1200℃-1240℃范围内,配加矽石对成品球抗压强度影响不明显。

[0047]

表5 各实施例及对比例球团矿化学成分

[0048]

[0049][0050]

从表5分析可以看出:

[0051]

(1)每增加矽石配比0.5个百分点,球团矿sio2含量提高约0.35个百分点,球团矿品位降低约0.25个百分点。

[0052]

(2)随着白云鄂博铁精矿配比提高,球团矿cao含量明显提高,k2o、na2o、f含量明显提高。

[0053]

表6 各实施例及对比例球团矿冶金性能

[0054]

[0055][0056]

为了保证球团矿还原膨胀率≤20%,使用100%含k2o、na2o、f磁铁精矿制备的球团,球团矿sio2含量控制下限为4.90%,碱度控制上限为0.25。使用90%含k2o、na2o、f制备的球团,sio2含量控制下限为4.60%,碱度控制上限为0.25-0.30。使用80%管含k2o、na2o、f制备的球团需将球团矿sio2含量控制下限为4.60%,碱度控制上限为0.25-0.30。使用70%含k2o、na2o、f制备的球团,sio2含量控制下限为4.20%-4.30%,碱度控制上限为0.25。使用50%-60%含k2o、na2o、f制备的球团,sio2含量控制下限为4.10%-4.20%,碱度控制上限为0.30。

[0057]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1