一种一次成型多种角度孔位结构的压铸模具的制作方法

1.本发明涉及一种建筑结构连接节点的技术领域,特别是涉及一种一次成型多种角度孔位结构的压铸模具。

背景技术:

2.目前,现有的压铸模具采用定模板,动模板,模脚,底板和抽芯组合一个压铸模具,来压铸成型产品上有角度的孔,如需要成型多个角度的孔,就需要做多个抽芯结构,如在产品局部有多个角度结构的孔位时,因空间位置影响,在有限的空间内不能布置多个抽芯结构,产品就需要增加工序,用加工方式来实现产品上的孔位。

3.因此,需要一种新的技术以解决现有技术中不能布置多个抽芯结构,产品工序增多的问题。

技术实现要素:

4.为解决现有技术中的上述问题,本发明提供了一种一次成型多种角度孔位结构的压铸模具,其具有一次性在压铸模具上成型多种角度孔、结构简单等特点。

5.本发明采用了以下技术方案:

6.一次成型多种角度孔位结构的压铸模具,

7.所述压铸模具包括底模、至少两个抽芯机构、动模部和定模部,所述动模部位于所述底模和定模部之间,所述抽芯机构设置在所述动模部里且与所述动模部可拆卸连接;

8.所述动模部设有动模固定板,所述动模固定板与所述底模靠近动模部的一端固定连接;

9.每一所述抽芯机构包括导滑块、镶针和镶针固定块,所述导滑块固定在所述动模固定板上,所述镶针与所述镶针固定块固定连接,所述动模部设有供所述镶针插入的针孔,所述导滑块上设有供所述镶针固定块滑动的导滑槽,所述导滑槽与所述镶针垂直设置。进一步作为本发明技术方案的改进,所述底模包括底板和模脚,所述模脚一端与所述底板固定连接,另一端与所述动模固定板固定连接。

10.进一步作为本发明技术方案的改进,所述底模还设有顶出油缸,所述动模固定板上设有供顶出油缸穿过的通孔,所述动模部还设有动模活动板,所述顶出油缸穿过所述通孔与所述动模活动板靠近所述动模固定板的一端抵接。

11.进一步作为本发明技术方案的改进,所述动模活动板上设有镶针套和所述针孔,所述针孔贯穿所述动模活动板,所述镶针套设置在所述针孔远离动模固定板的一端里面,所述针孔与镶针套相适配。

12.进一步作为本发明技术方案的改进,所述动模部与所述定模部闭合时形成封闭的模具型腔,所述镶针穿过所述针孔和镶针套并可伸入所述模具型腔内。

13.进一步作为本发明技术方案的改进,所述动模固定板上还设有与所述抽芯机构一一对应的第一凹槽,所述导滑块和镶针固定块放置在对应的所述第一凹槽内,所述动模固

定板还包括可供镶针穿过的第二凹槽,所述第一凹槽、第二凹槽和针孔相互连通,所述第一凹槽和第二凹槽贯穿所述动模固定板。

14.进一步作为本发明技术方案的改进,所述抽芯机构还包括定位销,所述定位销与所述镶针和镶针固定块限位连接。

15.进一步作为本发明技术方案的改进,所述镶针固定块还包括凸台,所述凸台可嵌入所述导滑槽内并与所述导滑槽相适配。

16.与现有技术相比,本发明的有益效果为:

17.本发明提出的一次成型多种角度孔位结构的压铸模具,压铸模具包括底膜、至少两个抽芯机构、动模部和定模部,将动模部放置底膜和定模部之间,抽芯机构设置在动模部里且与动模部可拆卸连接;动模部设有动模固定板,动模固定板与底膜靠近动模部的一端固定连接,抽芯机构包括导滑块,导滑块固定在动模固定板上;抽芯机构还包括镶针和镶针固定块,镶针与镶针固定块限位连接固定,导滑块上设有供镶针固定块放置的导滑槽,镶针通过镶针固定块与导滑槽滑动连接,该镶针固定块可沿着导滑槽在导滑块上移动;该导滑槽在导滑块上的角度各不相同,每个镶针固定块对应一个导滑槽,导滑槽与镶针垂直设置,因此,每一个角度的镶针对应该角度的导滑块。其中,各个镶针的角度可相同,也可不同。本一次成型多种角度孔位结构的压铸模具,能一次性在压铸模具上成型多种角度孔、结构简单。

附图说明

18.下面结合附图和具体实施方式对本发明的技术作进一步地详细说明;

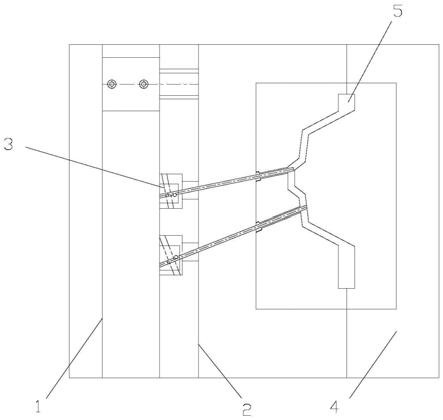

19.图1是一次成型多种角度孔位结构的压铸模具的立体结构示意图;

20.图2是一次成型多种角度孔位结构的压铸模具合模状态下的剖面图;

21.图3是一次成型多种角度孔位结构的压铸模具合模状态下的剖面图;

22.图4是一次成型多种角度孔位结构的压铸模具开模状态下的剖面图;

23.图5是动模固定板与抽芯机构的立体结构示意图;

24.图6是多种角度的抽芯机构的立体结构示意图;

25.图7是抽芯机构中镶针与镶针固定块连接后的立体结构示意图。

26.附图标记:

27.1-底膜;11-底板;12-模脚;13-顶出油缸;2-动模部;21-动模固定板;211-通孔;212-第一凹槽;213-第二凹槽;22-动模活动板;23-针孔;3-抽芯机构;31-导滑块;311-导滑槽;32-镶针固定块;321-凸台;33-镶针;34-镶针套;35-定位销;4-定模部;5-模具型腔。

具体实施方式

28.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。附图中各处使用的相同的附图标记指示相同或相似的部分。

29.一次成型多种角度孔位结构的压铸模具,如图1至图6,包括底膜1、抽芯结构2、动模部3和定模部4。

30.将动模部3放置底膜1和定模部4之间,抽芯机构2设置在动模部3里且与动模部3可拆卸连接;动模部3设有动模固定板21,动模固定板21与底膜靠近动模部2的一端固定连接,抽芯机构3包括导滑块31、镶针33和镶针固定块32,导滑块31固定在动模固定板21上,镶针33与镶针固定块32限位连接固定,动模部3设有供镶针33插入的针孔23,导滑块31上设有供镶针固定块32放置的导滑槽311,该镶针固定块32可沿着导滑槽311在导滑块31上移动,每个镶针固定块32对应一个导滑槽311,导滑槽311与镶针33垂直设置,因此,每一个角度的镶针33对应该相应角度的导滑块31。其中,各个镶针33的角度可相同,也可不同。本一次成型多种角度孔位结构的压铸模具,具有一次性在压铸模具上成型多种角度孔、结构简单等特点。在抽芯时,底模1带动动模固定板21一起远离定模部4,同时带动抽芯机构2一起移动,在移动的过程中,镶针固定块32会在导滑槽311内滑动,使得镶针33能够顺着自身的长度方向慢慢拔出,不同角度的镶针33都能够一起拔出。

31.参照图1至图6,在一个示例性的实施例中,该底膜1包括底板11和模脚12,该模脚12一端与该底板11固定连接,另一端与该动模固定板21固定连接;该底膜1还设有顶出油缸13,该动模固定板21上设有供顶出油缸13穿过的通孔211,该动模部2还设有动模活动板22,该顶出油缸13穿过该通孔与211该动模活动板22靠近该动模固定板21的一端抵接;当模具在压铸机台上进行生产,压铸机进行开模动作时,压铸模具首先会打开定模部4与动模活动板22之间的空间,再用顶出油缸13将动模活动板22推开,在动模活动板22推开过程中,由于镶针33通过镶针固定块32和导滑块31限位固定在动模固定板21上,动模活动板22推开过程中同时带着压铸产品往前动作,镶针33会沿着导滑块31设计的角度滑动,从压铸产品的孔中脱离,完成开模动作,当取出压铸产品后,先用顶出油缸13将动模活动板22拉回来,将动模活动板22和动模固定板21合在一起。

32.在同一个示例性的实施例中,该动模活动板22上设有镶针套34和该针孔23,该针孔23贯穿该动模活动板22,该镶针套34设置在该针孔23远离动模固定板21的一端里面,该针孔23与镶针套34相适配;该动模部2与该定模部4闭合时形成封闭的模具型腔5,该镶针33穿过该针孔23和镶针套34并可伸入该模具型腔内5;其中,该抽芯机构3还包括定位销35,该定位销35将该镶针33和镶针固定块32限位连接固定;压铸模具组装开始后,先将镶针套34根据方向性装入动模活动板中22,镶针33根据方向性装入镶针固定块32中用定位销35钉接固定,镶针套34和镶针33采用高精度外圆磨床加工,做特殊的表面处理,保证零件精度,保证镶针33和镶针套34安装配合顺畅,随后将镶针33和镶针固定块32小组合件装入模具模仁中的镶针套34,镶针套34和镶针33是采用skd61材料,skd61材料是一种很好的强度,韧性及耐热平衡性的热模具钢,采用skd61材料它可以使模具寿命更长,性能更稳定,且容易加工,热处理变形小,再把导滑块31和镶针固定块32沿导滑槽311配合好,然后用螺丝将导滑块31固定在动模固定板21上。

33.其中,该动模固定板21上还设有与该抽芯机构3一一对应的第一凹槽212,该导滑块31和镶针固定块32放置在对应的该第一凹槽内212,该动模固定板21还包括可供镶针33穿过的第二凹槽213,该第一凹槽212、第二凹槽213和针孔23相互连通,该第一凹槽212和第二凹槽213贯穿该动模固定板21;镶针33沿着导滑块31设计的角度滑动,将镶针33推入模具型腔5内,再用压铸机将定模部4和动模部2进行合模,合模到位后,可以进行下一个压铸循环周期。

34.该镶针固定块32还包括凸台,该凸台321可嵌入该导滑槽内并与该导滑槽311相适配。

35.本发明的一种一次成型多种角度孔位结构的压铸模具的其它内容参见现有技术,在此不再赘述。

36.以上,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1