用于航空发动机涡轮叶片的粘结层合金及其制备方法

1.本发明涉及高温防护涂层领域,尤其涉及一种应用于航空发动机涡轮叶片等热端部件防护涂层的一种耐高温氧化型低膨胀粘结层合金及其制备方法。

背景技术:

2.涡轮叶片是航空发动机的关键部件,其性能直接决定发动机的服役寿命和可靠性。热障涂层是支撑叶片高温防护性能的关键技术,由金属粘结层和陶瓷面层组成,可有效阻隔高温燃气对叶片高温合金基体的冲刷与热量传递,从而达到延长金属热端部件服役寿命和提高发动机工作效率的目的。金属粘结层介于叶片高温合金基体与陶瓷面层之间,其主要作用是提高陶瓷层与基体间结合力的同时,改善基体抗氧化性能。目前,粘结层热膨胀系数大导致的热膨胀失配与抗高温氧化性能差引起的氧化剥落是涂层失效的主要原因,且在发动机推重比和燃油效率日益增加、服役温度不断升高的背景下,粘结层在热膨胀性与抗高温氧化性方面存在的问题更加凸显。因此,迫切需要开发一种耐高温氧化型低膨胀金属粘结层。

技术实现要素:

3.有鉴于此,本发明提供一种用于航空发动机涡轮叶片的粘结层合金及其制备方法,至少部分解决现有技术中存在的粘结层容易发生氧化剥落问题。

4.为了解决上述问题,本发明提供了以下技术方案:

5.一种用于航空发动机涡轮叶片的粘结层合金,其特征在于,所述粘结层合金按重量百分比计,包括:ni30.0%~35.0%,co25.0%~30.0%,al14.0%~18.0%,cr15.0%~20.0%,y0.1%~1.0%,re≤7.0%;所述粘结层合金的相组成包括β-nial、σ-cocr、γ-ni,其中β-nial相含量高于60%,元素y与re主要分布于σ-cocr相中。

6.进一步地,按重量百分比计,所述ni的含量为32.5~35.0%。

7.进一步地,按重量百分比计,所述al的含量为15.0~17.0%。

8.进一步地,按重量百分比计,所述re的含量为3.1~4.7%。

9.进一步地,按重量百分比计,所述y的含量为0.5~1.0%。

10.进一步地,按重量百分比计,所述cr的含量为17.7~19.0%。

11.进一步地,按重量百分比计,所述co的含量为25.3~28.1%。

12.进一步地,该合金相组成中,β-nial相含量为65%~81%。

13.本发明还提供一种制备方法,用于制备如上所述的粘结层合金,所述方法包括以下步骤:

14.s1:按重量百分比计,将ni30.0%~35.0%,co25.0%~30.0%,al14.0%~18.0%,cr15.0%~20.0%,y0.1%~1.0%,re≤7.0%加入中频真空感应炉冶炼;

15.s2:al、y、re以纯金属形式二次加料方式加入,经过常规铸造获得合金;

16.s3:将铸造得到的合金进行真空热处理,以得到所述粘结层合金。

17.进一步地,所述真空热处理过程包括:

18.s31:在1100~1200℃下预处理2h;

19.s32:在1100~1300℃下固溶处理2~5h;

20.s33:在1000~1200℃下中间处理2~5h;

21.s34:在800~900℃下时效处理20~30h。

22.在一种或几种具体实施方式中,本发明所提供的粘结层合金具有如下有益 的技术效果:

23.本发明提供的粘结层合金及其制备方法,通过提高合金中al元素含量同时 加入元素re,增加β-nial相含量,进而降低热膨胀系数,提升抗高温氧化性 能。

24.进一步,该粘结层合金在1000℃、1100℃和1200℃高温条件下热膨 胀系数分别不超过20.5

×

10-6

/℃、21.5

×

10-6

/℃和22.5

×

10-6

/℃。

25.进一步,该粘结层合金在1100℃静态氧化条件下平均氧化速率低于 0.1g/(m2·

h),达到完全抗氧化级,1100℃等温氧化100h能够形成厚度不超过3μm的连续致密al2o3薄膜,且氧化层与β-nial相缺失层紧密嵌合并未观察到 间隙或层裂。

26.进一步,该粘结层合金可应用于服役温度1100℃的航空发动机涡轮叶片 防护涂层,能够替代目前常用的nicraly、nicralysi、nicocraly、nicocralyhf 粘结层合金。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使 用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些 实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可 以根据这些附图获得其它的附图。

28.图1为实施例1所提供的粘结层合金m1的显微组织图;

29.图2为实施例1所提供的粘结层合金m1与目前常用的nicocralyhf热膨 胀系数对比图;

30.图3a为实施例1所提供的粘结层合金m11100℃等温氧化100h后氧化层 形貌对比;

31.图3b为现有技术中nicocralyhf合金1100℃等温氧化100h后氧化层形 貌对比。

具体实施方式

32.下面结合附图对本发明实施例进行详细描述。

33.需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互 组合;并且,基于本公开中的实施例,本领域普通技术人员在没有作出创造性 劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

34.需要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。 应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述 的任何特定结构及/或功能仅为说明性的。基于本公开,所属领域的技术人员应 了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方 式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何 数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面 中的一或多者之外的其它结构及/或功能性实施此设备及/或

实践此方法。

35.粘结层所具有的热膨胀系数和抗氧化性能与合金中各相的相对含量及元素组成直接相关,通过成分优化设计与组织结构合理控制,获得高温服役条件下具有低氧化速率和低热膨胀系数等性能优异的粘结层是保障涂层长寿命的关键。现有nicraly、nicralysi、nicocraly、nicocralyhf粘结层合金由γ-ni基体相及少量的β-nial和γ

’‑

ni3al析出相组成,研究表明,上述三相中γ-ni相热膨胀系数最大,β-nial相热膨胀系数最低,γ

’‑

ni3al相热膨胀系数介于二者之间;与此同时,β-nial相作为al的富集相,其含量决定着粘结层的抗氧化性,因此提高粘结层合金中β-nial相含量既能有效降低热膨胀系数又能改善抗氧化性能。在热力学上,增加粘结层合金中al元素的含量有利于提高β-nial相含量;从动力学角度,添加元素re可显著降低al的扩散系数和氧化速率,进而保证高温条件下β-nial相含量。

36.基于上述原理,本发明提供一种用于航空发动机涡轮叶片的粘结层合金,该粘结层合金按重量百分比计,包括:ni30.0%~35.0%,co25.0%~30.0%,al14.0%~18.0%,cr15.0%~20.0%,y0.1%~1.0%,re≤7.0%;所述粘结层合金的相组成包括β-nial、σ-cocr、γ-ni,其中β-nial相含量高于60%,元素y与re主要分布于σ-cocr相中。

37.优选地,按重量百分比计,粘结层合金中,所述ni的含量为32.5~35.0%,所述al的含量为15.0~17.0%,所述re的含量为3.1~4.7%,所述y的含量为0.5~1.0%,所述cr的含量为17.7~19.0%,所述co的含量为25.3~28.1%。

38.该合金相组成中,β-nial相含量为65%~81%。

39.本发明还提供一种制备方法,用于制备如上所述的粘结层合金,所述方法包括以下步骤:

40.s1:按重量百分比计,将ni30.0%~35.0%,co25.0%~30.0%,al14.0%~18.0%,cr15.0%~20.0%,y0.1%~1.0%,re≤7.0%加入中频真空感应炉冶炼;

41.s2:al、y、re以纯金属形式二次加料方式加入,经过常规铸造获得合金;

42.s3:将铸造得到的合金进行真空热处理,以得到所述粘结层合金。

43.优选地,所述真空热处理过程包括:

44.s31:在1100~1200℃下预处理2h;

45.s32:在1100~1300℃下固溶处理2~5h;

46.s33:在1000~1200℃下中间处理2~5h;

47.s34:在800~900℃下时效处理20~30h。

48.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

49.实施例1

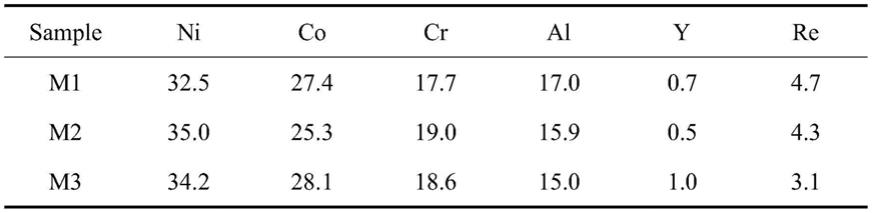

50.参见表1,实施例1所提供的粘结层合金m1包含按重量百分比计的ni32.5%,co27.4%,al17.0%,cr17.7%,y0.7%,re4.7%。

51.实施例1所提供的粘结层合金m1的制备过程为,利用中频真空感应炉熔炼,常规铸造后,经真空热处理(1150℃

×

2h预处理

→

1200℃

×

3h固溶处理,空冷

→

1100℃

×

4h中间处理,空冷

→

850℃

×

20h时效处理,空冷)。粘结层合金m1相组成中β-nial相含量为81%。1000~1200℃高温区间内粘结层合金m1对应的热膨胀系数为19.4

×

10-6~21.7

×

10-6/℃,明显较nicocralyhf粘 结层合金的热膨胀系数(24.2

×

10-6~26.1

×

10-6/℃)低。以1100℃等温氧化 100h为例,粘结层合金m1能够形成厚度不超过3μm的连续致密al2o3薄膜, 且氧化层与β-nial相缺失层紧密嵌合并未观察到间隙或层裂;与粘结层合金 m1相比,nicocralyhf氧化膜连续性和致密性较差,β-nial相缺失层较厚, 且二者之间能观察到明显的间隙,即al2o3薄膜附着力差;合金m1对应的平均 氧化速率为62g/(m2·

h),较nicocralyhf合金的平均氧化速率0.095g/(m2·

h) 缓慢。

52.下面结合图1-图3,以nicocralyhf作为对比例,详述本发明 实施例1所提供的粘结层合金m1的技术效果。应该理解的是,对于 实施例2和3,由于其与实施例1的构思一致,其能够实现的技术效 果也与实施例1的技术效果基本相同,因此不做赘述。

53.具体地,上述图1为实施例1所提供的粘结层合金m1的显微组织在场发射 扫描电镜背散射模式下的形貌。由图1可知,m1合金由深灰色衬度的β-nial 基体相、浅灰色衬度的σ-cocr及灰色衬度的γ-ni相组成,且β-nial相含量能 达到81%,由此可知,实施例1提供的粘结层合金m1可显著降低热膨胀系数, 同时改善抗高温氧化性能。

54.进一步地,图2为实施例1所提供的粘结层合金m1与对比例nicocralyhf 的热膨胀系数cte随温度的变化关系。由图2可知,当温度由100℃升高至 1200℃时,实施例1所提供的粘结层合金m1对应的热膨胀系数由8.5

×

10-6

/℃ 增大到21.7

×

10-6

/℃,而对比例nicocralyhf对应的热膨胀系数由10.4

×

10-6

/℃ 增大到26.1

×

10-6

/℃,由此可知,实施例1所提供的粘结层合金m1的热膨胀系 数明显较对比例中nicocralyhf的热膨胀系数低。

55.图3a为实施例1所提供的粘结层合金m1在1100℃等温氧化 100h后样品在扫描电镜背散射模式下的形貌,图3b为对比例 nicocralyhf在1100℃等温氧化100h后样品在扫描电镜背散射模 式下的形貌。通过图3a和图3b的比较不难发现,实施例1所提供的 粘结层合金m1能够形成厚度不超过3μm的连续致密al2o3薄膜,且 氧化层与β-nial相缺失层紧密嵌合并未观察到间隙或层裂;而对比 例nicocralyhf氧化膜连续性和致密性较差,β-nial相缺失层较厚, 且二者之间能观察到明显的间隙,即al2o3薄膜附着力差;显然,实 施例1所提供的粘结层合金m1的抗高温氧化性能优于nicocralyhf。

56.实施例2

57.参见表1,实施例2所提供的粘结层合金m2包含按重量百分比计的ni 35%,co 25.3%,al 15.9%,cr 19.0%,y 0.5%,re 4.3%。

58.实施例2所提供的粘结层合金m2的制备过程为,利用中频真空感应炉熔炼, 常规铸造后,经真空热处理(1150℃

×

2h预处理

→

1200℃

×

2h固溶处理,空 冷

→

1100℃

×

4h中间处理,空冷

→

870℃

×

20h时效处理,空冷)。粘结层合 金m2的相组成中β-nial相占77%;1000℃、1100℃和1200℃高温条件 下热膨胀系数分别为20.1

×

10-6

/℃、21.2

×

10-6

/℃和22.2

×

10-6

/℃;1100

°ꢀ

c等温氧化100h对应的平均氧化速率为0.075g/(m2·

h)。

59.该实施例2与实施例1所能得到的技术效果相近。

60.实施例3

61.参见表1,实施例3所提供的粘结层合金m3包含按重量百分比计的ni34.2%,co 28.1%,al 15.0%,cr 18.6%,y 1.0%,re 3.1%。

62.实施例3所提供的粘结层合金m3的制备过程为,利用中频真空感应炉熔炼, 常规铸造后,经真空热处理(1150℃

×

2h预处理

→

1200℃

×

3h固溶处理,空 冷

→

1150℃

×

3h中

间处理,空冷

→

850℃

×

25h时效处理,空冷)。粘结层合 金m3的相组成中β-nial相占65%;1000℃、1100℃和1200℃高温条件 下热膨胀系数分别为20.4

×

10-6

/℃、21.3

×

10-6

/℃和22.4

×

10-6

/℃;1100

°ꢀ

c等温氧化100h对应的平均氧化速率为0.091g/(m2·

h)。

63.表1实施例中粘结层合金m1、m2、m3实测化学成分(wt.%)

[0064][0065]

该实施例3与实施例1所能得到的技术效果相近。

[0066]

由上述实施例可知,本发明提供的粘结层合金及其制备方法,通过提高合 金中al元素含量同时加入元素re,增加β-nial相含量,进而降低热膨胀系数, 提升抗高温氧化性能。该粘结层合金在1000℃、1100℃和1200℃高温条 件下热膨胀系数分别不超过20.5

×

10-6

/℃、21.5

×

10-6

/℃和22.5

×

10-6

/℃。 该粘结层合金在1100℃静态氧化条件下平均氧化速率低于0.1g/(m2·

h),达到 完全抗氧化级,1100℃等温氧化100h能够形成厚度不超过3μm的连续致密 al2o3薄膜,且氧化层与β-nial相缺失层紧密嵌合并未观察到间隙或层裂。该 粘结层合金可应用于服役温度1100℃的航空发动机涡轮叶片防护涂层,能够 替代目前常用的nicraly、nicralysi、nicocraly、nicocralyhf粘结层合金。

[0067]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于 此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到 的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围 应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1