一种新式氧枪提升小车的制作方法

1.本发明属于炼钢设备技术领域,尤其涉及一种新式氧枪提升小车。

背景技术:

2.目前国内转炉的氧枪机构正处于稳步发展阶段,由购买进口氧枪机构到自研制造,从人工操作到半自动化、智能自动化发展,在冶炼过程中,常因氧枪提升钢丝绳断裂而发生坠枪事故,氧枪及附属机构总重量约5到8吨,坠落高度20米, 坠落后的氧枪直插入炉底浸在钢水中,此时若氧枪破损,有可能使枪内的高压水漏出并与钢水发生剧烈爆炸,造成不可估量的损失,这是其一;其二,坠落的巨大冲击力易使高压水管和高压氧气管断裂,会造成严重的次生事故;其三,氧枪小车等机构会在坠落中损坏,因此坠枪事故是重大的险兆事故。

3.目前常见的转炉炼钢的氧枪止坠装置有三种:(一)采用两套钢丝绳,即使断一根还有另一根备用;从设计的角度来看,似乎很保险,但在实际生产的过程中,由于氧枪小车位置高且活动范围大,加上生产过程中产生的大量烟雾粉尘,使氧枪小车成为监视的盲区,许多厂家采用了钢丝绳传感器进行监视,但实际效果并不理想,只能起到事后的报警,不能起到事前的预防;(二)采用氧枪小车止坠装置;原理是在升降氧枪钢丝绳断裂后,利用弹簧作用,在氧枪小车和氧枪立柱之间塞进一块楔铁来制止氧枪小车的下滑,继而达到止坠枪的目的,但在设计上存在极大的缺陷,楔铁塞紧程度无法控制和调试,如果太紧,则在正常冶炼过程中时常会出现卡死现象,影响生产,太松,则又无法实现氧枪小车的止坠,并且在炼钢生产的过程中,会产生大量金属粉尘、石墨粉,成为氧枪止坠系统楔铁的润滑剂,在这样恶劣的环境下,要想达到制动几乎是不可能的;(三)利用氧枪小车的重量和强力弹簧相结合,在钢丝绳断裂后,利用弹簧力弹出制动杆,卡在预先在轨道面上焊接的止动挡块上,产生阻力,继而达到使小车停止下坠的目的,这种结构的优点是可实现快速稳固制动,但是在制动的同时,小车下坠的力全部集中在制动杆与止动挡块的接触点,多次使用后,制动杆与止动挡块会出现不同程度的磨损、开焊和金属疲劳,容易造成安全隐患。

4.另外,在转炉炼钢作业中,用于吹炼的氧枪由于工作环境恶劣,易损坏,因此为了保证产品质量和安全生产,氧枪需经常更换,通常氧枪安装时氧枪与介质软管为法兰连接,安装拆卸耗时较长,影响了作业率,因此,人们研制了一种氧枪快速安装机构。

5.该氧枪快速安装机构能够进行快速更换氧枪,但该机构中多个介质接管接头本体的外周设有一凸环,用来调整介质接管处的补偿量,因氧枪上存在多个介质接管,故当氧枪主体处调节一定偏移量时需用介质接管处多几倍的力才能调节,由于金属软管直径较大,自身重量较重,其中注满水后就更重了(例如dn300的金属软管+水重约3.4吨),此时凸环调节相当困难,并且上述重量还不包括密封套和头部接头对接时对调节板向下施加的压力,因此移动调节板的力最终会传到氧枪上,对氧枪不利,易导致氧枪的损坏。

6.现有技术中在氧枪主体处调节氧枪,仅仅是在氧枪处加工一个凸环,靠氧枪重力自适应调节氧枪位置,不仅调节困难,而且介质接管处的力阻碍其自动回正,会使氧枪调正非常困难。

7.在该结构中,由于调节板只能水平移动,因此头部接头也只能水平移动,而不能摆动,由于氧枪上的密封套不只有水平方向的尺寸误差,还可能有角度方向的位置误差, 因此该结构的头部接头无法满足摆动一定角度以克服该误差的要求。

8.转炉炼钢是钢铁企业中一个重要的生产环节,氧枪系统又是转炉炼钢的关键设备之一,氧枪的更换一般在四、五十米的高空作业,空间小、设备复杂,工作环境恶劣,每次更换氧枪都必须对中调整, 使氧枪垂直,使氧枪轴线与转炉中心线重合,利于氧枪通过固定烟道氧枪插入口,便于吹炼钢水,一般2、3天就要更换一次氧枪, 每换一次氧枪一般需要2、3个小时,既耗时又费力,人工成本高,氧枪更换时间长,耽误生产效率,是钢铁厂反映比较强烈的问题。

9.较小的转炉氧枪一般采用爪式固定,通过对每个爪下的垫铁的调整来实现对氧枪的调整,各个爪在同一平面内,氧枪管垂直该平面,通过不断调整各个爪下的垫铁高度,使氧枪管顶端对准转炉氧枪插入口,垫铁距氧枪中心一般在300~500mm,而氧枪管顶端距调整面 一般在15m左右,这样垫铁高度稍微的调整都会引起氧枪管顶端较大距离的偏移,而垫铁的高度只能凭借工人经验反复调整, 每次调整垫铁时,必须用行车吊起氧枪,落下后的氧枪位置变化也会对氧枪管顶端位置有较大的影响,再加上工人操作的空间小,操作不方便,调整完后需要用螺栓固定各爪,一般需要4个工人半天的时间才能完成调整固定,调整时间长,劳动强度大。

10.还有一种固定形式为平面式固定,其原理与爪式固定基本相同,只是把爪做成一个平面,垫铁也改为四颗调整螺栓,这种结构包括小车平台、 支撑座、固定座等部件,在支撑座与固定座之间设有调整垫片,在支撑座和小车平台对应位置上开有u形槽,便于氧枪移入移出,支撑座与小车平台焊成一体,通过分别调整支撑座上四颗调整螺栓,来实现氧枪管顶端的偏移,氧枪管顶端对中后,拧紧固定座的螺栓即可, 该结构在调整氧枪时不用行车吊起氧枪,直接旋动调整螺栓就可以,这是与爪式固定相比所具有的优点,但该结构在调整时,氧枪运动具有不确定性,可能沿某点转动,可能平动,也可能两种运动都有,调整困难,所需调整时间长,调整好后用螺栓固定,整体调整过程需要的工作量与爪式固定的差别不大。

技术实现要素:

11.本发明要解决的主要技术问题是提供一种结构合理,能够在钢丝绳发生断裂后防止升降小车沿小车导轨下坠,并且氧枪安装方便的新式氧枪提升小车。

12.为了解决上述技术问题,本发明提供如下技术方案:一种新式氧枪提升小车,包括沿小车导轨上下滑动的升降小车,升降小车上设置有防坠落装置,防坠落装置包括支撑组件,支撑组件上设置有刹车组件和驱动组件,支撑组件与升降小车固定连接,驱动组件上安装有用于牵引升降小车上下移动的钢丝绳,小车导轨上固接有刹车导轨,当钢丝绳断裂后,驱动组件驱动刹车组件与刹车导轨紧密接触实现升降小车制动。

13.以下是本发明对上述技术方案的进一步优化:支撑组件包括止动框架,止动框架通过多个连接螺栓与升降小车可拆卸固接。

14.进一步优化:刹车组件包括两个呈对称布设的安装座,安装座均固接在止动框架的顶板上,安装座上固接有支撑柱,支撑柱上转动连接有夹紧块。

15.进一步优化:安装座内均滑动连接有刹车片导向杆,刹车片导向杆靠近刹车导轨的一端固接有刹车片安装板,刹车片安装板靠近刹车导轨的一侧固接有刹车片。

16.进一步优化:刹车片导向杆远离刹车导轨的一端延伸到安装座的外部并设置有弹簧挡板,刹车片导向杆上套设有弹簧,弹簧的两端分别与安装座和弹簧挡板固定连接。

17.进一步优化:驱动组件包括提升架,提升架的下端设置有连接板,连接板的两端均设置有导向连接架,两个导向连接架呈对称布设,导向连接架上固接有导向柱,夹紧块远离刹车导轨的一端开设有滑槽,导向柱与其对应的滑槽滑动连接。

18.进一步优化:导向连接架远离连接板的一端固接有导向丝杠,导向丝杠与止动框架滑动连接,导向丝杠上套设有碟簧组和碟簧挡板,碟簧组的一端与止动框架相抵接,碟簧组的另一端与碟簧挡板相抵接。

19.进一步优化:升降小车远离防坠落装置的一侧设置有快换装置和导向对中装置。

20.进一步优化:导向对中装置包括固接在升降小车上的第一底座和第二底座,第一底座的内壁上固接有两个呈对称布设的第一导向架,第一导向架上开设有第一锁销孔,第一锁销孔内滑动连接有锁销,第二底座的内壁上固接有两个呈对称布设的第二导向架。

21.进一步优化:快换装置包括安装板,安装板固接在第一底座的一侧,安装板上通过公端外挡环和固定法兰设置有三个快换公端,公端外挡环固定套设在快换公端上,固定法兰与安装板可拆卸固接。

22.本发明通过合理化设计,可实现快速、稳固、安全制动,相比传统的摩擦导轨式制动和卡板式防坠落装置,该装置防坠更加安全可靠;本发明摒弃了常见的普通强力弹簧转而采用碟簧组的结构设计,相比普通弹簧,碟簧具有可变刚度特性,在较小的空间内承受极大的载荷,当碟簧损坏时只需更换个别碟簧,因而有利于维护和修理,通过不同的碟簧组合,如叠合、对合、复合等形式,可获得不同的承载能力和特性;相对传统摩擦导轨式制动,并出于保护轨道的目的,在制动处使用刹车片,以减少对刹车导轨的损伤;该防坠落装置防坠落效果好,制动距离短,能够实现0.3米内制动,制动后可快速恢复正常工作状态,恢复正常工作状态后无需更换零件的情况下可重复多次使用;快换装置构思巧妙,结构合理,由于快换公端不与安装板直接无间隙固定连接,而是通过公端外挡环和固定法兰与安装板连接,快换公端与安装板之间存有活动间隙,因此快换公端在安装后仍然有少量的调整余地,氧枪连接端可自适应快换公端,使氧枪的安装更加快速便捷,该装置有着操作简单,定位准确,便于快捷更换的特点;导向对中装置增加了氧枪的稳定性,减少了氧枪随小车上下运动时的晃动,采用这样的结构后,使氧枪的对中调整时间大大缩短,一般不超过10分钟;本发明提高了转炉的作业效率,减少了因氧枪发生事故而引起停炉的时间,减轻了工人的劳动强度,减少维修工时80%,大大提高了经济效益。

23.下面结合附图和实施例对本发明进一步说明。

附图说明

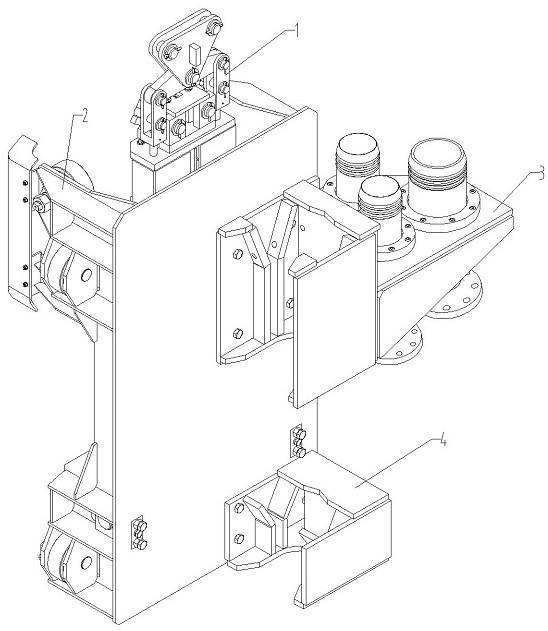

24.图1为本发明实施例的整体结构示意图;图2为本发明实施例的俯视结构示意图;图3为本发明实施例中防坠落装置的结构示意图;图4为本发明实施例中防坠落装置非制动状态的结构示意图;图5为本发明实施例中防坠落装置制动状态的结构示意图;图6为本发明实施例中快换装置的结构示意图;图7为本发明实施例中快换装置的剖视结构示意图;图8为本发明实施例中导向对中装置的结构示意图;图9为本发明实施例中氧枪主体的结构示意图;图10为本发明实施例中氧枪的使用状态结构示意图。

25.图中:1-防坠落装置;1001-提升架;1002-提升柱;1003-连接板;1004-连接销轴;1005-导向连接架;1006-夹紧块;1007-支撑柱;1008-导向丝杠;1009-刹车片导向杆;1010-碟簧;1011-碟簧挡板;1012-螺母;1013-止动框架;1014-刹车片安装板;1015-刹车片;1016-安装座;1017-弹簧挡板;1018-弹簧;1019-刹车导轨;1020-连接螺栓;1021-导向柱;2-升降小车 ;3-快换装置;3001-第一底座;3002-锁销;3003-快换公端 ;3004-固定法兰;3005-安装板;3006-公端外挡环;3007-氧枪连接端;3008-密封圈;3009-氧管;3010-氧枪主体;3011-第一固定挡块;3012-第二固定挡块;3013-第一导向架;3014-连接法兰;3015-第一锁销孔;3016-第二销孔;3017-第三锁销孔;4-导向对中装置;4001-第二底座;4002-第二导向架;5-小车导轨。

具体实施方式

26.实施例:如图1-5所示,一种新式氧枪提升小车,包括沿小车导轨5上下滑动的升降小车2,升降小车2上设置有防坠落装置1,防坠落装置1包括支撑组件,支撑组件上设置有刹车组件和驱动组件,支撑组件与升降小车2固定连接,驱动组件上安装有用于牵引升降小车2上下移动的钢丝绳,小车导轨5上固接有刹车导轨1019,当钢丝绳断裂后,驱动组件驱动刹车组件与刹车导轨1019紧密接触实现升降小车2制动。

27.支撑组件包括止动框架1013,止动框架1013的底板上安装有两个连接螺栓1020,两个连接螺栓1020呈对称布设,止动框架1013通过连接螺栓1020与升降小车2可拆卸固接。

28.连接螺栓1020的数量还可以为两个以上。

29.刹车组件包括两个呈对称布设的安装座1016,安装座1016均固接在止动框架1013的顶板上。

30.安装座1016上固接有支撑柱1007,支撑柱1007上转动连接有夹紧块1006。

31.安装座1016内均滑动连接有刹车片导向杆1009,刹车片导向杆1009设置在支撑柱1007的下方。

32.刹车片导向杆1009靠近刹车导轨1019的一端固接有刹车片安装板1014,刹车片安

装板1014靠近刹车导轨1019的一侧固接有刹车片1015。

33.刹车片导向杆1009远离刹车导轨1019的一端延伸到安装座1016的外部并滑动连接有弹簧挡板1017,刹车片导向杆1009上固接有弹销,弹销设置在弹簧挡板1017远离安装座1016的一侧,弹销用于限定弹簧挡板1017的位置。

34.弹簧挡板1017还可以与刹车片导向杆1009固定连接。

35.刹车片导向杆1009上套设有弹簧1018,弹簧1018的两端分别与安装座1016和弹簧挡板1017固定连接。

36.如图4所示,防坠落装置处于非制动状态时,刹车片1015与刹车导轨1019的距离为4~5mm,从而保证了升降小车2可以上下自由移动。

37.如图5所示,防坠落装置处于制动状态时,刹车片1015与刹车导轨1019紧密接触,实现升降小车2的制动。

38.驱动组件包括提升架1001,提升架1001包括两个间隔一定距离呈对称布设的提升板。

39.提升板的截面呈三角形结构。

40.提升架1001固接有两个提升柱1002。

41.提升柱1002的数量还可以为一个或两个以上。

42.提升架1001的下端固接有连接销轴1004,连接销轴1004上转动连接有连接板1003。

43.连接板1003还可以与连接销轴1004固定连接。

44.连接板1003的截面呈三角形结构。

45.连接板1003设置在两个提升板之间。

46.连接板1003的两端均固接有导向连接架1005,两个导向连接架1005呈对称布设。

47.导向连接架1005也可以与连接板1003转动连接。

48.导向连接架1005远离连接板1003的一端固接有导向丝杠1008,导向丝杠1008与止动框架1013滑动连接。

49.导向丝杠1008依次穿过止动框架1013的顶板和止动框架1013的底板并延伸到止动框架1013底板的下方。

50.导向丝杠1008上套设有碟簧组和碟簧挡板1011,导向丝杠1008上螺纹连接有一个或多个螺母1012,螺母1012设置在碟簧挡板1011远离导向连接架1005的一侧。

51.碟簧组包括沿导向丝杠1008长度方向依次排列的多个碟簧1010。

52.碟簧组的一端与止动框架1013的顶板相抵接,碟簧组的另一端与碟簧挡板1011相抵接。

53.导向丝杠1008上安装有开口销,开口销设置在螺母1012远离碟簧挡板1011的一侧。

54.导向连接架1005上固接有导向柱1021,夹紧块1006远离刹车导轨1019的一端开设有滑槽,导向柱1021与其对应的滑槽滑动连接。

55.滑槽的截面形状呈“u”形结构。

56.夹紧块1006靠近刹车导轨1019的一端设置有圆弧部,圆弧部与刹车片安装板1014相抵接。

57.这样设计,当升降小车2沿小车导轨5正常上下滑动时,由于钢丝绳对提升架1001具有牵引力,并且在升降小车2、止动框架1013和氧枪等零件自身重力的作用下,使得碟簧组处于压缩状态,此时碟簧组为储能元件,导向柱1021与止动框架1013的距离也相应增长,导向柱1021可以在滑槽内自由滑动,在弹簧1018弹力的作用下,刹车片导向杆1009带动带动刹车片安装板1014远离刹车导轨1019,进而带动刹车片1015远离刹车导轨1019。

58.当钢丝绳断裂时,钢丝绳不再对提升架1001具有牵引力,碟簧组被压缩的力瞬间得到释放,在碟簧组弹力的作用下,导向丝杠1008带动导向连接架1005向止动框架1013方向运动,导向连接架1005上固接的导向柱1021驱动夹紧块1006绕支撑柱1007转动,夹紧块1006的圆弧部挤压刹车片安装板1014使其靠近刹车导轨1019,进而带动刹车片1015与刹车导轨1019紧密接触,从而实现升降小车2的制动。

59.如图1和10所示,升降小车2远离防坠落装置1的一侧设置有快换装置3和导向对中装置4。

60.如图9所示,氧枪主体3010上固接有两个第一固定挡块3011,两个第一固定挡块3011呈对称布设。

61.两个第一固定挡块3011的下方间隔一定距离设置有两个第二固定挡块2012,两个第二固定挡块2012均与氧枪主体3010固定连接,两个第二固定挡块2012呈对称布设。

62.如图6-8所示,导向对中装置4包括第一底座3001,第一底座3001固接在升降小车2远离小车导轨5的侧面上。

63.升降小车2的支撑板侧壁上开设有多个用于与第一底座3001可拆卸固接的第一长圆孔。第一底座3001的内壁上固接有两个呈对称布设的第一导向架3013,第一导向架3013内均设置有第一定位槽,第一固定挡块3011与其相对应的第一定位槽滑动连接。

64.这样设计,缩短了氧枪主体3010的对中调整时间。

65.第一导向架3013包括第一导向部和第一定位部。

66.第一导向部的截面呈“v”形结构。

67.第一导向部上开设有第一锁销孔3015,第一锁销孔3015内滑动连接有锁销3002。

68.第一固定挡块3011上开设有第二销孔3016,锁销3002与第二销孔3016滑动连接。

69.这样设计,在第一固定挡块3011插入第一定位槽过程中,第一定位槽对氧枪主体3010起到导向作用,第一固定挡块3011插入第一定位槽后,第一定位槽对氧枪主体3010起到定位作用,第一底座3001的底板对氧枪主体3010起到支撑作用,然后将锁销3002穿过第一锁销孔3015和第二销孔3016,从而保证了升降小车2在上下移动时或钢丝绳断裂升降小车2受到振动时,氧枪主体3010不会沿第一定位槽上下窜动或脱离第一定位槽而造成危险,从而提高了装置的安全性。

70.第一底座3001的侧壁上开设有第三锁销孔3017,锁销3002与第三锁销孔3017滑动连接。

71.这样设计,锁销3002穿过第一锁销孔3015和第二销孔3016后,再插入到第三锁销孔3017内,进一步增强了锁销3002对氧枪主体3010的锁定效果,进一步提高了装置的安全性。

72.升降小车2远离小车导轨5的侧面上还设置有第二底座4001,第二底座4001设置在

第一底座3001的下方。

73.升降小车2的支撑板侧壁上开设有多个用于与第二底座4001可拆卸固接的第二长圆孔。

74.第二底座4001的内壁上固接有两个呈对称布设的第二导向架4002,第二导向架4002内均设置有第二定位槽,第二固定挡块3012与其相对应的第二定位槽滑动连接。

75.这样设计,进一步缩短了氧枪主体3010的对中调整时间,提高了氧枪主体3010的对中准确度。

76.第二导向架4002包括第二导向部和第二定位部。

77.第二导向部的截面呈“v”形结构。

78.如图6、7和10所示,快换装置3包括安装板3005,安装板3005固接在第一底座3001的一侧,安装板3005内套设有三个快换公端3003,快换公端3003上固定套设有公端外挡环3006。

79.安装板3005的顶面位于公端外挡环3006的位置处可拆卸固接有固定法兰3004。

80.固定法兰3004内开设有开口孔和安装孔,开口孔设置在安装孔的上方并与其连通。

81.公端外挡环3006设置在安装孔内。

82.固定法兰3004开口孔的孔径大于快换公端3003的外径且小于公端外挡环3006的外径。

83.公端外挡环3006的顶面与固定法兰3004安装孔之间设置有一定距离,从而使得快换公端3003有一定的上下活动空间。

84.快换公端3003的底端固接有连接法兰3014,快换公端3003的底端外壁上开设有一个或多个密封环槽,密封环槽内设置有密封圈3009。

85.氧枪的进水管、出水管和氧管3009远离氧枪主体3010的一端均安装有氧枪连接端3007,三个快换公端3003分别固定套设在与其相对应的氧枪连接端3007内。

86.对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1