多强度砂模3D打印成型工艺的制作方法

多强度砂模3d打印成型工艺

技术领域

1.本发明涉及成型工艺技术领域,具体涉及多强度砂模3d打印成型工艺。

背景技术:

2.在制造业领域,3d打印技术虽然尚不能取代传统的铸造、注塑成型等技术,但在打印产品原型等其他方面,3d打印技术应用已经日趋成熟,例如汽车制造企业利用3d打印技术打印汽车零部件,3d打印技术改变着传统的生产流程。

3.云计算、大数据、物联网、移动互联网等一系列信息技术的发展与应用,给制造业信息化技术注入了新技术内涵,形成了“新一代集成协同技术、云制造技术、工业大数据、智能制造技术、3d打印制造技术、制造服务技术”等新的技术发展方向,加速推动我国制造业向服务型制造、智能制造、绿色制造等高端制造转型升级,促进信息化与工业化深度融合。

4.现有技术存在以下不足:铸造完成的成型砂模脱模操作困难,脱模操作易对成型的砂模造成损伤,砂模3d打印时图像像素上的误差,使得砂模模板的还原度较为不理想。

技术实现要素:

5.为此,本发明提供多强度砂模3d打印成型工艺,以解决现有技术中铸造完成的成型砂模脱模操作困难,脱模操作易对成型的砂模造成损伤,砂模3d打印时图像像素上的误差,使得砂模模板的还原度较为不理想的问题。

6.为了实现上述目的,本发明实施例提供如下技术方案:多强度砂模3d打印成型工艺,包括以下具体步骤:

7.步骤一、将上位机与打印机通过usb连接;

8.步骤二、对砂模模板进行建模;

9.步骤三、图像平滑度检测;

10.步骤四、对砂模进行多角度的切片;

11.步骤五、3d合成。

12.进一步的,在步骤二中,利用3d打印软件easyprint 3d对砂模模板进行建模,给定需要制成的砂模的尺寸参数。

13.进一步的,在步骤三中,利用高斯滤波算法对图像进行平滑度检测,用砂模模板去扫描图像中的每一个像素,用砂模模板确定的邻域内像素的加权平均灰度值去替代砂模模板中心像素点的值,高斯滤波公式如下:

[0014][0015]

其中x2+y2表示像素点和中心像素点之间的距离,σ表示高斯滤波器宽度,假若计算出来的高斯模板参数之和小于1,那么通过该模板进行卷积之后,模板中心像素的灰度值将小于255,偏离了实际的灰度值,产生了误差;

[0016]

将整个砂模模板进行高斯滤波计算,将模板中心像素的灰度值接近接近255的点

(x,y)记录下来,并对该点(x,y)进行m次切片。

[0017]

进一步的,在步骤四中,选取砂模模板的一个面为基准面,将模型文件转动n次,每次按逆时针方向转动15度并进行一次切片,再将切片文件保存,将全部的切片文件选取为打印机可以识别的文件格式。

[0018]

进一步的,在步骤五中,用液体、粉末、片状的材料将m+n次的3d切片图像逐层地打印出来,并将3d切片图像各层截面粘合起来。

[0019]

本发明提供了多强度砂模3d打印成型工艺,成型的砂模3d模板包括下模,所述下模的内部的四个拐角处均加工成圆角,所述下模的内部设有上模且下模的内壁与上模的外壁接触,所述上模的顶端延伸出下模的内部,所述上模的四个拐角处均加工成圆角,所述下模的内部设有脱模机构,所述上模的顶端开设有四个插孔,所述上模的顶端设有第二活动板,所述第二活动板的顶端开设有多个漏孔,所述第二活动板的底端固定设有四个第二插条,所述第二插条的底端延伸进插孔的内部且二者插接,所述第二活动板的外端固定设有固定框,所述固定框的一侧开设有通孔,所述通孔的内部设有插板,所述插板的一侧延伸进第二活动板的内部,所述插板的另一侧延伸出固定框的一侧。

[0020]

进一步的,所述上模的顶端固定设有两个左右分布的固定环,所述固定环的内部插设有第一插条,所述第一插条上开设有安装孔且安装孔贯穿第一插条,所述固定框设在两个固定环之间。

[0021]

进一步的,所述上模的后侧顶端通过铰链铰接有翻盖,所述翻盖设在两个固定环之间,所述翻盖的顶端固定设有手柄和管道,所述手柄设在管道的一侧,所述管道与上模的内部连通,所述管道上固定设有电动阀门,所述电动阀门与控制器的输出端连接。

[0022]

进一步的,所述脱模机构包括第一活动板,所述第一活动板设在下模的内部,所述第一活动板的外侧固定设有密封圈,所述密封圈与下模的内壁接触,所述上模的底端与第一活动板的顶端接触,所述下模的内部底端固定设有两个左右分布的弹簧,所述弹簧的顶端与第一活动板的底端固定连接。

[0023]

进一步的,所述下模的两侧均固定设有两个前后分布的固定板,所述固定板上螺纹设有螺栓且螺栓贯穿固定板。

[0024]

本发明实施例具有如下优点:

[0025]

1、本发明通过高斯滤波算法对图像进行平滑度的检测,对平坦处的像素点进行多次切片,与现有技术相比,降低砂模3d打印时图像像素上的误差,使得砂模模板的还原度较为理想;

[0026]

2、本发明通过启动铸造机,对本装置进行高温铸造,铸造完成后,控制器控制电动阀门打开,通过管道向上模中加入气态硬化剂,等待气态硬化剂与成型砂模接触一段时间后,通过支撑杆插进手柄中,打开翻盖,将两个第一插条分别插进两个固定环中,将安装孔处外接升降装置,启动升降装置,带动上模以及上模上的零件一起上升,此时成型的砂模失去来自翻盖的压力,继而两个弹簧恢复原状而伸长,成型的砂模被弹出,与现有技术相比,本装置设置的脱模机构,使得铸造完成的成型砂模脱模操作便捷,其中气态硬化剂对脱模起到了辅助作用,避免脱模操作对成型的砂模造成损伤。

附图说明

[0027]

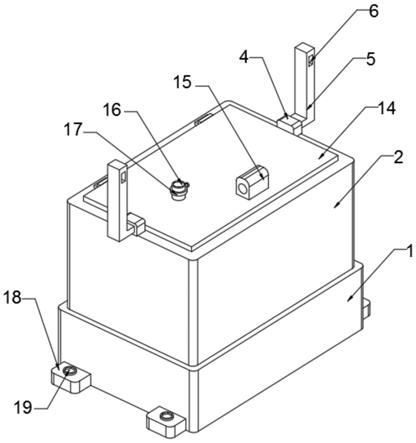

图1为本发明提供的不包括第二活动板主视结构示意图;

[0028]

图2为本发明提供的翻盖打开并放置第二活动板主视结构示意图;

[0029]

图3为本发明提供的图1后视结构示意图;

[0030]

图4为本发明提供的上模立体结构示意图;

[0031]

图5为本发明提供的下模和上模主视剖面结构示意图;

[0032]

图6为本发明提供的第二活动板仰视结构示意图;

[0033]

图7为本发明提供的下模仰视结构示意图;

[0034]

图8为本发明提供的多强度砂模3d打印成型工艺流程图;

[0035]

图中:1、下模;2、上模;3、插孔;4、固定环;5、第一插条;6、安装孔;7、第一活动板;8、密封圈;9、弹簧;10、第二活动板;11、漏孔;12、第二插条;13、固定框;14、翻盖;15、手柄;16、管道;17、电动阀门;18、固定板;19、螺栓;20、插板。

具体实施方式

[0036]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

实施例1:

[0038]

本发明提供了多强度砂模3d打印成型工艺,包括以下具体步骤:

[0039]

步骤一、将上位机与打印机通过usb连接。

[0040]

步骤二、对砂模模板进行建模;

[0041]

利用3d打印软件easyprint 3d对砂模模板进行建模,给定需要制成的砂模的尺寸参数;

[0042]

easy print 3d为用户提供了三种模型视图——原模型、切片后模型与打印中模型,用户可以通过查看不同的视图了解整个打印过程中涉及到的细节。

[0043]

步骤三、图像平滑度检测;

[0044]

利用高斯滤波算法对图像进行平滑度检测,用砂模模板去扫描图像中的每一个像素,用砂模模板确定的邻域内像素的加权平均灰度值去替代砂模模板中心像素点的值,高斯滤波公式如下:

[0045][0046]

其中x2+y2表示像素点和中心像素点之间的距离,σ表示高斯滤波器宽度,假若计算出来的高斯模板参数之和小于1,那么通过该模板进行卷积之后,模板中心像素的灰度值将小于255,偏离了实际的灰度值,产生了误差;

[0047]

将整个砂模模板进行高斯滤波计算,将模板中心像素的灰度值接近接近255的点(x,y)记录下来,并对该点(x,y)进行m次切片。

[0048]

步骤四、对砂模进行多角度的切片;

[0049]

选取砂模模板的一个面为基准面,将模型文件转动n次,每次按逆时针方向转动15度并进行一次切片,再将切片文件保存,将全部的切片文件选取为打印机可以识别的文件格式。

[0050]

步骤五、3d合成;

[0051]

用液体、粉末、片状的材料将m+n次的3d切片图像逐层地打印出来,并将3d切片图像各层截面粘合起来。

[0052]

实施例2:

[0053]

参照说明书附图1-7,本发明提供的砂模3d打印成型工艺,成型的砂模3d模板包括下模1,所述下模1的内部的四个拐角处均加工成圆角,所述下模1的内部设有上模2且下模1的内壁与上模2的外壁接触,所述上模2的顶端延伸出下模1的内部,所述上模2的四个拐角处均加工成圆角,圆角的设计,避免应力集中,所述下模1的内部设有脱模机构,所述上模2的顶端开设有四个插孔3,进一步的,所述上模2的顶端固定设有两个左右分布的固定环4,所述固定环4的内部插设有第一插条5,所述第一插条5上开设有安装孔6且安装孔6贯穿第一插条5,方便打开上模2,所述上模2的顶端设有第二活动板10,所述第二活动板10的顶端开设有多个漏孔11,所述第二活动板10的底端固定设有四个第二插条12,所述第二插条12的底端延伸进插孔3的内部且二者插接,所述第二活动板10的外端固定设有固定框13,所述固定框13设在两个固定环4之间,所述固定框13的一侧开设有通孔,所述通孔的内部设有插板20,所述插板20的一侧延伸进第二活动板10的内部,所述插板20的另一侧延伸出固定框13的一侧,所述上模2的后侧顶端通过铰链铰接有翻盖14,所述翻盖14设在两个固定环4之间,所述翻盖14的顶端固定设有手柄15和管道16,所述手柄15设在管道16的一侧,所述管道16与上模2的内部连通,所述管道16上固定设有电动阀门17,所述电动阀门17与控制器的输出端连接,通过打开电动阀门17,向管道16内部通入气态硬化剂,方便砂模脱模,所述下模1的两侧均固定设有两个前后分布的固定板18,所述固定板18上螺纹设有螺栓19且螺栓19贯穿固定板18,方便对下模1进行固定,使得脱模时整个装置处于稳定状态。

[0054]

所述脱模机构包括第一活动板7,所述第一活动板7设在下模1的内部,所述第一活动板7的外侧固定设有密封圈8,所述密封圈8与下模1的内壁接触,所述上模2的底端与第一活动板7的顶端接触,所述下模1的内部底端固定设有两个左右分布的弹簧9,所述弹簧9的顶端与第一活动板7的底端固定连接。

[0055]

实施场景具体为:本装置通过控制器对铸造时间进行控制,将下模1通过四个螺栓19固定在铸造机内部,拉动手柄15,将翻盖14向后打开,将第二活动板10底端的第二插条12对准上模2上的插孔3插入,先将砂模模板的开口向下放在第一活动板7的顶端,从固定框13的一侧通孔将插板20插到第二活动板10的内部,再将砂子和粘结剂的混合原料倒在木板上,并将混合原料铺平后抽走插板20,混合原料通过第二活动板10上的多个漏孔11漏入上模2中,使得混合原料较为均匀地铺在砂模模板外侧、上模2的内壁以及第一活动板7的顶端形成的空间中,将第二插条12从插孔3中拔出,则第二活动板10和固定框13被取下,关闭翻盖14,翻盖14的底端对上模2内部的混合原料挤压,此时第一活动板7底端的两个弹簧9被压缩,启动铸造机,对本装置进行高温铸造,铸造完成后,控制器控制电动阀门17打开,通过管道16向上模2中加入气态硬化剂,等待气态硬化剂与成型砂模接触一段时间后,通过支撑杆插进手柄15中,打开翻盖14,将两个第一插条5分别插进两个固定环4中,将安装孔6处外接

升降装置,启动升降装置,带动上模2以及上模2上的零件一起上升,此时成型的砂模失去来自翻盖14的压力,继而两个弹簧9恢复原状而伸长,成型的砂模被弹出,本装置设置的脱模机构,使得铸造完成的成型砂模脱模操作便捷,其中气态硬化剂对脱模起到了辅助作用,避免脱模操作对成型的砂模造成损伤,该实施方式具体解决了现有技术中铸造完成的成型砂模脱模操作困难,脱模操作易对成型的砂模造成损伤的问题。

[0056]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1