一种提高光伏组件用蒸镀设备稼动率的方法和装置与流程

1.本发明涉及一种提高光伏组件用蒸镀设备稼动率的方法和装置,属于光伏组件生产技术领域。

背景技术:

2.光伏组件,也叫光伏太阳电池,是由光伏玻璃、电池片、胶片、背板、特殊金属导线等经层压组合而成。经镀膜工艺处理的光伏玻璃,由于可以显著提高玻璃的透过率,进而提高光伏组件的输出功率,目前已有广泛的应用,据不完全统计,目前约有90%的光伏组件使用经镀膜工艺处理后的光伏玻璃。

3.镀膜工艺通常是将镀膜材料和被镀基板置于真空室内,采用一定技术方法(如加热或等离子体轰击等)使待镀材料蒸发或升华,并飞行溅射到被镀基板表面凝聚成膜的工艺。常规镀膜工艺按照工艺方式的不同主要分为蒸发镀膜、溅射镀膜和离子镀膜三种。

4.蒸发镀膜,是指在一定的真空条件下加热坩埚,使坩埚内的蒸镀材料熔化(或升华)成原子、分子或原子团组成的蒸汽,通过喷嘴最终沉积在基板表面成膜。光伏组件用蒸镀设备,就是采用蒸发镀膜工艺的设备,对于光伏组件生产企业来说,所用的蒸镀设备一般都比较大型,通常都包括有用于升温的真空腔室区域、用于蒸发的真空腔室区域和用于降温的真空腔室区域。镀膜生产时,需要在极高的温度(一般为500~600℃)下进行蒸发沉积镀膜,当高温的真空蒸镀设备在连续生产过程中,设备内部出现故障时,需要将整台设备的各个腔室区域进行降温,降至低温后,设备破空开腔,对故障位置进行恢复处理,故障处理完毕恢复后,在对设备进行抽空及加热流程,待真空度及温度到达工艺标准后,设备再次进行启动进行生产。因此当蒸镀设备在正常生产过程中出现故障后,尤其是真空腔室内部的故障等问题,通常需要将设备冷却至低温状态后进行破空开腔处理,需要等待24h以上降温,降温等待时间长,同时,设备故障处理完毕后,设备重新抽空及加热至对应的高温工艺条件时间也很长,一般需等待18h以上,整个过程会大大增加设备的整体维护保养时间,从而降低了设备的稼动率。

技术实现要素:

5.有鉴于此,本发明提供了一种提高光伏组件用蒸镀设备稼动率的方法和装置,解决了现有的大型真空蒸镀设备发生故障时,需要将整台设备降温后开腔处理故障,故障处理完后又需花费较长时间抽真空升温至蒸镀工艺条件的问题。

6.为解决以上技术问题,本发明的技术方案提供了一种提高光伏组件用蒸镀设备稼动率的方法和装置,该方法是在蒸镀设备的各个腔室之间设置隔离装置,通过隔离装置的开启和关闭来实现蒸镀设备各个腔室之间的连通和隔离。

7.上述提高光伏组件用蒸镀设备稼动率的装置,包括设置在蒸镀设备各个腔室之间的隔离装置,所述隔离装置包括密封固定在蒸镀腔室内的隔离板,隔离板上开有供基材传输的传输口,传输口上设置有可移动的隔离门来实现传输口的开闭。传输口的开口大小以

基材能顺利传输为基准,越小越好。

8.上述可隔离门的设置方式优选为隔离门与气缸的活塞杆连接在一起,气缸固定在隔离板上方。

9.进一步的,所述隔离门上设置有密封圈,进一步提高隔离门封闭传输口的密封性。密封圈优选氟橡胶圈。

10.进一步的,为了提高密封圈的使用寿命,避免密封圈在高温下变形老化,本技术在所述传输口的外围设置有冷却环,当隔离门封闭传输口时,隔离门上的密封圈位于冷却环内。冷却环的冷却方式优选水冷却,冷却环由冷却水管组成。

11.更优的是,冷却环与传输口的距离设置在5cm以上,远离腔室正常的加热传输位置,这样可以保证密封圈的位置远离高温区域,减缓密封圈的高温老化速度。

12.与现有技术相比,本发明的有益效果为:

13.对于大型的高温蒸镀设备,本发明在蒸镀设备的各个加热区域之间设置有隔离装置,正常生产状态时,隔离装置的隔离门处于开启状态,各个腔室前后之间通过传输口处于连通状态,因此不会影响沉积基材的正常传输动作。同时传输口的位置与传输通道对应,传输口隔离装置的密封区域远离各加热区域的加热位置,传输口的设置不会影响整台设备的正常加热状态。当设备中的某个加热区域出现故障或异常时,可以将隔离装置的隔离门关闭,将升温、沉积、降温等加热区域分别隔离,然后对故障的腔室区域单独进行降温并破空,单独处理本区域出现的故障或异常。这样,可以避免其他未发生故障或异常的区域在降温破空后与含有水汽的空气环境接触,避免这些区域再次抽空与升温的过程中额外浪费时间,可有效降低整体设备的维保及故障处理时间,提高整台设备的稼动率。

附图说明

14.图1为本发明方法的使用示意图;

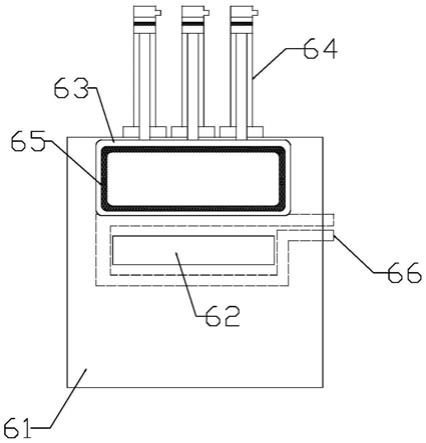

15.图2为隔离装置位于开启状态的结构示意图;

16.图3为隔离装置位于封闭状态的结构示意图。

17.图中标记:

18.1-升温真空腔体;2-蒸发沉积真空腔体;3-降温真空腔体;4-待镀膜基材;5-传输机构;6-隔离装置;

19.61-隔离板;62-传输口;63-隔离门;64-气缸;65-密封圈;66-冷却环。

具体实施方式

20.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

21.参见图1,对于大型的高温蒸镀设备,一般包括用于升温的升温真空腔体1、用于蒸发沉积镀膜的蒸发沉积真空腔体2和用于降温的降温真空腔体3,本发明所提供的一种提高光伏组件用蒸镀设备稼动率的方法是在升温真空腔体1与蒸发沉积真空腔体2之间、蒸发沉积真空腔体2与降温真空腔体3之间设置隔离装置6,通过隔离装置6的开启和关闭来实现蒸镀设备各个腔室之间的连通和隔离。正常生产状态下,隔离装置不动作,各个腔体之间通过传输口62处于连通状态,待镀膜基材4在传输机构5上正常传输,当设备中的某个加热区域

出现故障或异常时,隔离装置动作,降低隔离门63关闭传输口62,这样就可以通过隔离装置将升温、沉积、降温等区域分别隔离,然后对故障的腔室区域进行降温并破空,单独处理本区域出现的故障或异常。

22.参见图2和图3,上述提到的设置在蒸镀设备各个腔室之间的隔离装置6,包括密封固定在蒸镀腔室内的隔离板61,隔离板上开有供基材传输的传输口62,传输口上设置有可移动的隔离门63来实现传输口的开闭。传输口的开口大小以基材能顺利传输为基准,越小越好。

23.上述可隔离门的设置方式优选为隔离门63与气缸64的活塞杆连接在一起,气缸固定在隔离板上方,通过气缸运动来完成隔离门的开启和关闭。

24.进一步的,所述隔离门上设置有密封圈65,优选氟橡胶圈,可以进一步提高隔离门封闭传输口的密封性。

25.进一步的,为了提高密封圈65的使用寿命,避免密封圈在高温下变形老化,本技术在所述传输口62的外围设置有冷却环66,当隔离门封闭传输口时,隔离门上的密封圈位于冷却环内。冷却环的冷却方式优选水冷却,冷却环由冷却水管组成。

26.更优的是,冷却环与传输口的距离设置在5cm以上,远离腔室正常的加热传输位置,这样可以保证密封圈的位置远离高温区域,减缓密封圈的高温老化速度。

27.下面以具体实施例来验证本发明的效果:

28.本发明实施例所用高温蒸镀设备为本发明申请人生产1600mm

×

1200mm规格碲化镉发电玻璃的生产线上(生产能力:65片/小时)所用的近空间升华设备,沉积温度约为600℃,在正常生产状态下,将该设备降低到处理故障所需温度100℃的时间为16h,然后从该温度升温到生产温度600℃并达到工艺要求的真空度的时间为24xh。

29.在上述近空间升华设备中加入图2和图3所示的隔离装置6,处理升温真空腔体的降温时间(降到100℃)为11h,升温时间(升至500℃并达到工艺要求的真空度)为12h;处理蒸发沉积真空腔体的降温时间(降到100℃)为14h,升温时间(升至600℃)为18h;处理降温真空腔体的降温时间(降到100℃)为10h,升温时间(升至400℃)为10h。

30.综上,本发明可以单独对故障的腔室区域进行降温破空处理,避免整台设备腔体内部与外界含有水汽的空气环境接触,从而大大节约了设备的降温时间和升温时间,有效的提升了设备的稼动率。

31.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1