大型激光选区熔化设备成型基板夹紧导向装置

1.本发明涉及大型激光选区熔化设备技术领域,具体涉及一种大型激光选区熔化设备成型基板夹紧导向装置。

背景技术:

2.基于选择性激光熔化逐层加工的工艺特点,零件需要在成型基板上进行打印,零件打印完成后和成型基板连接在一起,需要采用线切割等设备将零件和基板进行分离,成型基板在每次打印前也需要进行磨削保证平整度,所以成型基板必须方便拆卸。对于成形面积小的成型基板,由于质量轻,取放较为方便,而对于大面积金属成型基板,加上成型零件,重量高达数吨,取放困难。

3.激光选区熔化的加工过程中零件内部会产生内应力,防止基板在成型过程中弯曲变形或者移动需要将成型基板和基台进行固定,小型成型基板可以从上方边缘进行连接螺钉进行固定,大型成型基板还需考虑中间位置的固定,如果采用螺钉从上方和基台进行固定,螺钉拆卸会很困难,一旦零件成型在螺钉上方,将无法取下基板。

4.因此,为解决以上问题,需要一种大型激光选区熔化设备成型基板夹紧导向装置,能够对大型零件进行定位和取放,解决目前大型激光选区熔化设备成型基板取放固定难题。

技术实现要素:

5.有鉴于此,本发明的目的是克服现有技术中的缺陷,提供大型激光选区熔化设备成型基板夹紧导向装置,能够对大型零件进行定位和取放,解决目前大型激光选区熔化设备成型基板取放固定难题。

6.本发明的大型激光选区熔化设备成型基板夹紧导向装置,包括基台以及设置于基台上的加热基板和成型基板,所述成型基板位于所述加热基板上方且所述加热基板和成型基板之间还设置有滑动导向组件和顶升夹紧组件;

7.所述滑动导向组件用于引导所述成型基板在所述加热基板上进行滑动;

8.所述顶升夹紧组件用于可被控制地支顶所述滑动导向组件,使所述成型基板与所述加热基板之间保持相对固定或相对滑动。

9.基台上安装加热基板用于预热成型基板,在成型基板安放和取出过程中,顶升夹紧导向t型板和顶升夹紧t型板上升,用于输送和导向;在成型加工过程中,顶升夹紧导向t型板和顶升夹紧t型板下降,用于夹紧成型基板。定位块用于限制成型基板的安放位置。顶升夹紧油缸安装在基台上,油缸活塞杆穿过加热基板与顶升夹紧导向t型板和顶升夹紧t型板连接,实现顶升夹紧导向t型板和顶升夹紧t型板的上升和下降。

10.进一步,所述滑动导向组件包括顶升夹紧导向t型板及顶升夹紧t型板,所述顶升夹紧导向t型板的上面板内设置有第一滚针轴承和导向轴承,所述第一滚针轴承通过第一支撑轴与所述顶升夹紧导向t型板滚动配合,所述导向轴承通过第二支撑轴与所述顶升夹

紧导向t型板滚动配合;所述顶升夹紧t型板的上面板内设置有第二滚针轴承,所述第二滚针轴承通过第三支撑轴与所述顶升夹紧t型板滚动配合,在设置顶升夹紧导向t型板及顶升夹紧t型板时可以根据具体的受力情况和需求设置多条,并且可以间隔设置,以达到成型基板受力均匀的目的。

11.进一步,所述顶升夹紧导向t型板及顶升夹紧t型板的横截面均为t型,所述第一支撑轴与所述顶升夹紧导向t型板的上面板顶面平行且所述第一滚针轴承最高点处的运动切线方向与所述顶升夹紧导向t型板的延伸方向一致,所述第二支撑轴与所述顶升夹紧导向t型板的上面板侧面平行,所述导向轴承最外侧的运动切线方向与所述顶升夹紧导向t型板的延伸方向一致;所述第三支撑轴与所述顶升夹紧t型板的上面板顶面平行且所述第二滚针轴承最高点处的运动切线方向与所述顶升夹紧t型板的延伸方向一致。

12.进一步,所述顶升夹紧导向t型板和所述顶升夹紧t型板以可被控制升降的方式设置于所述加热基板的顶面,所述成型基板的底面开设第一滑槽与第二滑槽,所述第一滑槽与所述顶升夹紧导向t型板滑动配合,所述第二滑槽与所述顶升夹紧t型板滑动配合,所述第一滑槽与第二滑槽均为t型槽,所述第一滚针轴承与所述第一滑槽的顶壁滚动配合,所述导向轴承与所述第一滑槽的侧壁滚动配合,所述第二滚针轴承与所述第二滑槽的顶壁滚动配合。

13.进一步,所述第一滚针轴承沿所述顶升夹紧导向t型板的延伸方向设置若干个,所述导向轴承沿所述顶升夹紧导向t型板的延伸方向设置若干个,若干个所述导向轴承设置于所述顶升夹紧导向t型板的同一侧,且所述第一滚针轴承与所述导向轴承间隔设置;所述第二滚针轴承沿所述顶升夹紧t型板的延伸方向设置若干个。

14.进一步,所述顶升夹紧组件包括顶升夹紧油缸、液压站及设置于所述顶升夹紧油缸与液压站之间油路上的电磁阀,所述电磁阀包括液控单向阀、电磁换向阀和减压阀,通过电磁阀的连接方式和启闭顺序控制顶升夹紧油缸的往复运动以控制滑动导向组件的升降。

15.液压站的液压油通过油管接头进入油缸体与活塞下方之间的油腔内,使得活塞杆压缩弹簧并上升。堵头用于密封油路,密封圈用于密封液压油。每条顶升夹紧导向t型板和顶升夹紧t型板都有多个顶升夹紧油缸支撑,顶升夹紧油缸通压力油,活塞杆支撑顶升夹紧导向t型板和顶升夹紧t型板上升,成型基板抬升与加热基板分离,方便取放;顶升夹紧油缸中的油卸载,活塞杆在蝶形弹簧的作用下降,顶升夹紧导向t型板和顶升夹紧t型板同时下降,夹紧成型基板,防止成型基板在加工中变形。

16.进一步,所述顶升夹紧油缸包括活塞杆、油缸盖、油缸体及弹簧,所述油缸体和油缸盖密闭连接形成油腔,所述油缸体上设置有与油腔连通的油压管路,所述油压管路上设置有堵头和油管接头,所述油管接头与外部液压站的油路连接。

17.进一步,所述油缸体固定设置于所述基台内,所述活塞杆包括活塞和推杆,所述活塞位于所述油腔内,所述推杆穿过油缸盖及加热基板延伸至所述顶升夹紧导向t型板或顶升夹紧t型板内且所述推杆末端与所述顶升夹紧导向t型板或顶升夹紧t型板固定连接,通过控制活塞杆的升降以控制所述顶升夹紧导向t型板或顶升夹紧t型板的升降,当活塞杆收缩到极限位置时,所述顶升夹紧导向t型板及顶升夹紧t型板随之下降到极限位置,此时所述顶升夹紧导向t型板和顶升夹紧t型板共同作用夹紧第一滑槽和第二滑槽达到加热基板对成型基板的相对固定状态,当活塞杆上升到极限位置时,所述顶升夹紧导向t型板及顶升

夹紧t型板随之上升到极限位置,此时所述顶升夹紧导向t型板和顶升夹紧t型板分别与第一滑槽和第二滑槽保持滑动配合达到加热基板对成型基板的相对滑动状态。

18.进一步,所述活塞杆的活塞与油缸体之间设置密封圈,所述油缸盖与油缸体之间设置密封圈,所述弹簧为蝶形弹簧且设置于所述活塞与油缸盖之间,为活塞杆的行程进行保护;所述顶升夹紧油缸沿所述顶升夹紧导向t型板和所述顶升夹紧t型板的延伸方向设置若干个,且若干个顶升夹紧油缸均通过油管接头与外部液压站的油管连接。

19.进一步,所述加热基板的边沿上设置有定位块,所述定位块用于定位所述成型基板与所述加热基板的相对顶升夹紧位置,所述顶升夹紧导向t型板与所述顶升夹紧t型板的延伸方向一致。

20.本发明的有益效果是:本发明公开的一种大型激光选区熔化设备成型基板夹紧导向装置,通过设计可以相互滑动的成型基板和加热基板,能够对大型零件进行定位和取放,解决目前大型激光选区熔化设备成型基板取放固定难题。

附图说明

21.下面结合附图和实施例对本发明作进一步描述:

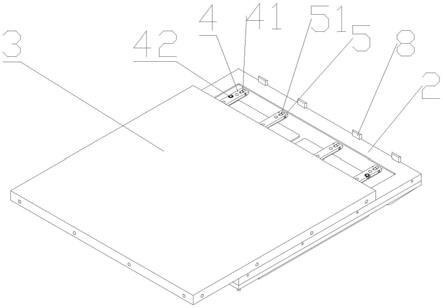

22.图1为本发明的结构示意图;

23.图2为图1的侧视结构示意图;

24.图3为图2中a-a方向上的剖视结构示意图;

25.图4为图1的剖视结构示意图;

26.图5为本发明的顶升夹紧导向t型板结构示意图;

27.图6为本发明的顶升夹紧油缸结构示意图;

28.图7为图6中b-b方向上的剖视结构示意图;

29.图8为本发明的液压系统工作流程图。

具体实施方式

30.图1为本发明的结构示意图,图2为图1的侧视结构示意图,图3为图2中a-a方向上的剖视结构示意图,图4为图1的剖视结构示意图,图5为本发明的顶升夹紧导向t型板结构示意图,图6为本发明的顶升夹紧油缸结构示意图,图7为图6中b-b方向上的剖视结构示意图,图8为本发明的液压系统工作流程图,如图所示,本实施例中的大型激光选区熔化设备成型基板夹紧导向装置包括基台1以及设置于基台1上的加热基板2和成型基板3,所述成型基板3位于所述加热基板2上方且所述加热基板2和成型基板3之间还设置有滑动导向组件和顶升夹紧组件;

31.所述滑动导向组件用于引导所述成型基板3在所述加热基板2上进行滑动;

32.所述顶升夹紧组件用于可被控制地支顶所述滑动导向组件,使所述成型基板3与所述加热基板2之间保持相对固定或相对滑动。

33.基台1上安装加热基板2用于预热成型基板3,在成型基板3安放和取出过程中,顶升夹紧导向t型板4和顶升夹紧t型板5上升,用于输送和导向;在成型加工过程中,顶升夹紧导向t型板4和顶升夹紧t型板5下降,用于夹紧成型基板3。定位块8用于限制成型基板3的安放位置。顶升夹紧油缸6安装在基台1上,油缸活塞杆61穿过加热基板2与顶升夹紧导向t型

板4和顶升夹紧t型板5连接,实现顶升夹紧导向t型板4和顶升夹紧t型板5的上升和下降。

34.本实施例中,所述滑动导向组件包括顶升夹紧导向t型板4及顶升夹紧t型板5,所述顶升夹紧导向t型板4的上面板内设置有第一滚针轴承41和导向轴承42,所述第一滚针轴承41通过第一支撑轴43与所述顶升夹紧导向t型板4滚动配合,所述导向轴承42通过第二支撑轴44与所述顶升夹紧导向t型板4滚动配合;所述顶升夹紧t型板5的上面板内设置有第二滚针轴承51,所述第二滚针轴承51通过第三支撑轴52与所述顶升夹紧t型板5滚动配合,在设置顶升夹紧导向t型板4及顶升夹紧t型板5时可以根据具体的受力情况和需求设置多条,并且可以间隔设置,以达到成型基板3受力均匀的目的。

35.本实施例中,所述顶升夹紧导向t型板4及顶升夹紧t型板5的横截面均为t型,所述第一支撑轴43与所述顶升夹紧导向t型板4的上面板顶面平行且所述第一滚针轴承41最高点处的运动切线方向与所述顶升夹紧导向t型板4的延伸方向一致,所述第二支撑轴44与所述顶升夹紧导向t型板4的上面板侧面平行,所述导向轴承42最外侧的运动切线方向与所述顶升夹紧导向t型板4的延伸方向一致;所述第三支撑轴52与所述顶升夹紧t型板5的上面板顶面平行且所述第二滚针轴承51最高点处的运动切线方向与所述顶升夹紧t型板5的延伸方向一致。

36.本实施例中,所述顶升夹紧导向t型板4和所述顶升夹紧t型板5以可被控制升降的方式设置于所述加热基板2的顶面,所述成型基板3的底面开设第一滑槽31与第二滑槽32,所述第一滑槽31与所述顶升夹紧导向t型板4滑动配合,所述第二滑槽32与所述顶升夹紧t型板5滑动配合,所述第一滑槽31与第二滑槽32均为t型槽,所述第一滚针轴承41与所述第一滑槽31的顶壁滚动配合,所述导向轴承42与所述第一滑槽31的侧壁滚动配合,所述第二滚针轴承51与所述第二滑槽32的顶壁滚动配合。

37.本实施例中,所述第一滚针轴承41沿所述顶升夹紧导向t型板4的延伸方向设置若干个,所述导向轴承42沿所述顶升夹紧导向t型板4的延伸方向设置若干个,若干个所述导向轴承42设置于所述顶升夹紧导向t型板4的同一侧,且所述第一滚针轴承41与所述导向轴承42间隔设置;所述第二滚针轴承51沿所述顶升夹紧t型板5的延伸方向设置若干个。

38.本实施例中,所述顶升夹紧组件包括顶升夹紧油缸6、液压站7及设置于所述顶升夹紧油缸6与液压站7之间油路上的电磁阀,所述电磁阀包括液控单向阀71、电磁换向阀和减压阀72,通过电磁阀的连接方式和启闭顺序控制顶升夹紧油缸6的往复运动以控制滑动导向组件的升降。

39.液压站7的液压油通过油管接头67进入油缸体64与活塞下方之间的油腔内,使得活塞杆61压缩弹簧65并上升。堵头68用于密封油路,密封圈66用于密封液压油。每条顶升夹紧导向t型板4和顶升夹紧t型板5都有多个顶升夹紧油缸6支撑,顶升夹紧油缸6通压力油,活塞杆61支撑顶升夹紧导向t型板4和顶升夹紧t型板5上升,成型基板3抬升与加热基板2分离,方便取放;顶升夹紧油缸6中的油卸载,活塞杆61在蝶形弹簧65的作用下降,顶升夹紧导向t型板4和顶升夹紧t型板5同时下降,夹紧成型基板3,防止成型基板3在加工中变形。图5中,液压站7提供动力源,p口为出油口,t口为回油口,减压阀72调节液压油压力,两个电磁换向阀(ya01,ya02)用于控制顶升夹紧油缸6。电磁换向阀ya01通电、ya02断电,压力油通过电磁换向阀ya01和液控单向阀71输送到顶升夹紧油缸6,所有顶升夹紧油缸6上升,并且液控单向阀71此时可以起到保压作用。电磁换向阀ya01断电、ya02通电,压力油通过电磁换向

阀ya02,液控单向阀71反向接通,电磁换向阀ya01接通回油口t,所有顶升夹紧油缸6卸载下降。

40.本实施例中,所述顶升夹紧油缸6包括活塞杆61、油缸盖63、油缸体64及弹簧65,所述油缸体64和油缸盖63密闭连接形成油腔,所述油缸体64上设置有与油腔连通的油压管路62,所述油压管路62上设置有堵头68和油管接头67,所述油管接头67与外部液压站7的油路连接。

41.本实施例中,所述油缸体64固定设置于所述基台1内,所述活塞杆61包括活塞和推杆,所述活塞位于所述油腔内,所述推杆穿过油缸盖63及加热基板2延伸至所述顶升夹紧导向t型板4或顶升夹紧t型板5内且所述推杆末端与所述顶升夹紧导向t型板4或顶升夹紧t型板5固定连接,通过控制活塞杆61的升降以控制所述顶升夹紧导向t型板4或顶升夹紧t型板5的升降,当活塞杆61收缩到极限位置时,所述顶升夹紧导向t型板4及顶升夹紧t型板5随之下降到极限位置,此时所述顶升夹紧导向t型板4和顶升夹紧t型板5共同作用夹紧第一滑槽31和第二滑槽32达到加热基板2对成型基板3的相对固定状态,当活塞杆61上升到极限位置时,所述顶升夹紧导向t型板4及顶升夹紧t型板5随之上升到极限位置,此时所述顶升夹紧导向t型板4和顶升夹紧t型板5分别与第一滑槽31和第二滑槽32保持滑动配合达到加热基板2对成型基板3的相对滑动状态。

42.本实施例中,所述活塞杆61的活塞与油缸体64之间设置密封圈66,所述油缸盖63与油缸体64之间设置密封圈66,所述弹簧65为蝶形弹簧65且设置于所述活塞与油缸盖63之间,为活塞杆61的行程进行保护,并在顶升夹紧油缸6卸载后提供夹紧力;所述顶升夹紧油缸6沿所述顶升夹紧导向t型板4和所述顶升夹紧t型板5的延伸方向设置若干个,且若干个顶升夹紧油缸6均通过油管接头67与外部液压站7的油管连接。

43.本实施例中,所述加热基板2的边沿上设置有定位块8,所述定位块8用于定位所述成型基板3与所述加热基板2的相对顶升夹紧位置,所述顶升夹紧导向t型板4与所述顶升夹紧t型板5的延伸方向一致。

44.本发明公开的一种大型激光选区熔化设备成型基板3夹紧导向装置,通过设计可以相互滑动的成型基板3和加热基板2,能够对大型零件进行定位和取放,解决目前大型激光选区熔化设备成型基板3取放固定难题。

45.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1