一种强塑性匹配的钛合金复合体材料及其制备方法

1.本发明涉及一种强塑性匹配的钛合金复合体材料及其制备方法,属于有色金属材料及其加工技术领域。

背景技术:

2.钛合金又被称为“太空金属”。同其他工程材料相比,钛合金具有密度低、比强度高、韧性好等特点,故被广泛应用于航空领域。众所周知,材料的强度和塑性是一对矛盾体。提高强度的同时难以避免地会降低其塑性。因此,传统零部件对材料强度或塑性的要求往往会有所侧重。然而,随着当今航空工业对飞机安全性及使用寿命的要求逐渐提高,对钛合金的性能要求也变得更为全面和苛刻。

3.首先,为保证飞机构件的安全性,对所用钛合金的强度有较高要求。例如,目前应用较为成熟的ti1023(ti-10v-2fe-3al)钛合金便是被设计出来的一种高强度近β型钛合金,它由美国timet公司开发,自诞生始便因其高的强度被广泛应用于航空工业,如制造波音飞机的起落架、机翼-发动机机舱接头及辅助襟翼滑轨等。其次,为保证飞机构件具有较高的使用寿命,对钛合金的塑(韧)性同样有十分严格的要求。为适应这种需求,很多高塑(韧)性的钛合金也被设计出来。例如,tc4-dt钛合金中故意降低了间隙原子(如o)的含量,从而降低了其变形抗力,提高了塑(韧)性。

4.当前,实现钛合金强度与塑性的同步提升,是保证航空工业持续发展的物质基础。上述两种钛合金虽各有优点,却并未实现自身强塑性的良好匹配。故,如何解决钛合金“强度与塑性不可兼得”的问题成为一道关键难题。

5.对现有钛合金进行热机械处理及设计新型钛合金是解决该问题的两种方法。中科院金属所的王晓燕等人(金属学报, 2007, 43(11):1129-1137)利用固溶+时效处理工艺调控ti1023钛合金的性能,最高获得1400余mpa的抗拉强度,但其延伸率仅在2%左右。根据黄旭等人(稀有金属材料与工程, 2004, 33(5):539-542),俞汉青等人(上海金属, 1990, 11(1):8-13)及曾志等人(热加工工艺, 2021, 50(12): 147-151)的研究,若要实现该合金10%左右的延伸率,则其抗拉强度将会减少至1200 mpa左右。郭萍等人(稀有金属材料与工程, 2013, 42(11):2367-2370)则通过热处理对tc4-dt钛合金进行了性能调控,发现虽然其塑性可维持在15%以上,但抗拉强度却达不到1000 mpa。

6.总之,通过调控现有钛合金的性能难以实现强塑性的良好匹配,而设计新型钛合金成为唯一可用的方法。较多材料学家尝试设计钛基复合材料。然而,往钛基体里添加增强体虽然能起到增强的作用,但同时会降低塑形。此外,钛基复合材料的基体相与增强相之间存在界面结合不好的缺点,进而影响整体性能。综上,如何设计一种界面结合好且具有良好强塑性匹配的新型钛合金材料成为重中之重。

技术实现要素:

7.本发明旨在提供一种强塑性匹配的钛合金复合体材料及其制备方法,该材料含有50%质量分数的ti1023钛合金组织及50%质量分数的tc4-dt钛合金组织。该材料不分基体和增强体,故不宜叫做复合材料,可称之为复合体材料。该材料能协同发挥ti1023钛合金的高强度及tc4-dt钛合金的高塑性。根据后期热处理工艺不同,该材料所获得的强度和塑性高低不等,最高可实现1400 mpa以上的抗拉强度及8%以上的延伸率。本发明提供了一种强塑性匹配的钛合金复合体材料的制备方法,包括如下步骤:等质量比ti1023及tc4-dt粉末的混合;混合粉末的放电等离子烧结(sps),制成坯料;从sps坯料中取样进行热压缩;热压缩试样进行固溶+时效热处理;最终,从热处理试样上取样拉伸。

8.具体步骤为:首先,将粒径为15-53 μm的ti1023及tc4-dt粉末按1:1质量比称重后放入球磨罐中,罐内抽真空,随后在300 r/min转速下混粉2 h。

9.其次,将混匀后的粉末置入放电等离子烧结(sps)设备中进行烧结,模具直径30 mm。烧结工艺为:温度980℃,压力35 mpa,保温保压10分钟后开始降温,但继续保压30 min,最后泄压取样。

10.再次,从sps坯料中取热压缩样,试样尺寸为φ8 mm*12mm,热压缩设备为gleeble3800。压缩温度在850℃-950℃之间,压缩速率0.001 s-1

,压缩总应变为1。

11.然后,将所有压缩样按照850℃/1.5h、wq进行固溶处理,随后进行500-560℃/1h、ac的时效处理。

12.最终,取样,进行拉伸性能测试,拉伸速率0.001 s-1

。

13.本发明所提出的一种具有优异强塑性匹配的钛合金复合体材料,设计思路独特,所制得的复合体材料包含ti1023及tc4-dt两种组织,通过合适的热机械处理,可实现复合体中的ti1023组织形态为针状组织,而tc4-dt组织形态为等轴组织,由于同属钛合金,故两种组织的界面结合良好,这样既能发挥ti1023组织的高强度,同时也能发挥tc4-dt组织的高塑性。在两种组织的协同作用下,复合体的强度可保持甚至优于传统ti1023合金,而塑性可接近tc4-dt钛合金。

14.本发明的有益效果:(1)该复合体材料最高可实现1400 mpa以上的抗拉强度及8%以上的延伸率;(2)该复合体材料制备工艺流程简单,效果明显,应用前景广阔。

附图说明

15.图1为钛合金复合体材料制备与加工流程图。

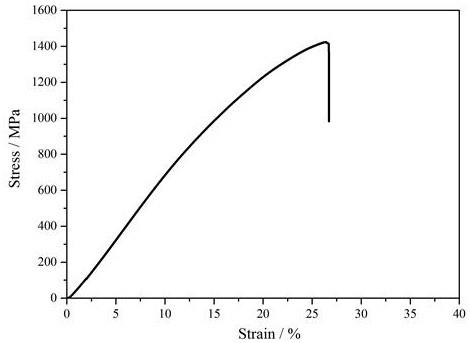

16.图2为实施例1拉伸曲线。

17.图3为实施例1组织形貌。

18.图4为实施例2拉伸曲线。

19.图5为实施例2组织形貌。

20.图6为实施例3拉伸曲线。

21.图7为实施例3组织形貌。

22.图8为实施例4拉伸曲线。

23.图9为实施例4组织形貌。

24.图10为实施例5拉伸曲线。

25.图11为实施例5组织形貌。

具体实施方式

26.下面通过实施例来进一步说明本发明,但不局限于以下实施例。

27.实施例1:根据附图1中所示工艺路线,本实施例将粒径在15-53 μm之间的ti1023及tc4-dt粉末按1:1质量比称重后放入球墨罐中,罐内抽真空,随后在300 r/min转速下混粉2 h。将混匀后的粉末置入放电等离子烧结(sps)设备中进行烧结,模具直径30 mm。烧结工艺为:温度980℃,压力35 mpa,保温保压10分钟后开始降温,但继续保压30 min,最后泄压取样。从sps坯料中取热压缩样,试样尺寸为φ8 mm*12mm,热压缩设备为gleeble3800。压缩温度为860℃,压缩速率0.001 s-1

,压缩总应变为1。将压缩样进行850℃/1.5h, wq固溶处理,继而进行500℃/1h, ac的时效处理。至此,制备加工工艺全部完成。

28.最后取样进行拉伸测试,拉伸速率0.001 s-1

。附图2为拉伸曲线,测得抗拉强度为1423 mpa,量得断后延伸率为8%。另取金相试样,磨抛后采用kroll试剂腐蚀,随后采用光学显微镜观察组织,见附图3。

29.实施例2:根据附图1中所示工艺路线,本实施例将粒径在15-53 μm之间的ti1023及tc4-dt粉末按1:1质量比称重后放入球墨罐中,罐内抽真空,随后在300 r/min转速下混粉2 h。将混匀后的粉末置入放电等离子烧结(sps)设备中进行烧结,模具直径30 mm。烧结工艺为:温度980℃,压力35 mpa,保温保压10分钟后开始降温,但继续保压30 min,最后泄压取样。从sps坯料中取热压缩样,试样尺寸为φ8 mm*12mm,热压缩设备为gleeble3800。压缩温度为860℃,压缩速率0.001 s-1

,压缩总应变为1。将压缩样进行850℃/1.5h, wq固溶处理,继而进行560℃/1h, ac的时效处理。至此,制备加工工艺全部完成。

30.最后取样进行拉伸测试,拉伸速率0.001 s-1

。附图4为拉伸曲线,测得抗拉强度为1177 mpa,量得断后延伸率为15.3%。另取金相试样,磨抛后采用kroll试剂腐蚀,随后采用光学显微镜观察组织,见附图5。

31.实施例3:根据附图1中所示工艺路线,本实施例将粒径在15-53 μm之间的ti1023及tc4-dt粉末按1:1质量比称重后放入球墨罐中,罐内抽真空,随后在300 r/min转速下混粉2 h。将混匀后的粉末置入放电等离子烧结(sps)设备中进行烧结,模具直径30 mm。烧结工艺为:温度980℃,压力35 mpa,保温保压10分钟后开始降温,但继续保压30 min,最后泄压取样。从sps坯料中取热压缩样,试样尺寸为φ8 mm*12mm,热压缩设备为gleeble3800。压缩温度为890℃,压缩速率0.001 s-1

,压缩总应变为1。将压缩样进行850℃/1.5h, wq固溶处理,继而进行500℃/1h, ac的时效处理。至此,制备加工工艺全部完成。

32.最后取样进行拉伸测试,拉伸速率0.001 s-1

。附图6为拉伸曲线,测得抗拉强度为1330 mpa,量得断后延伸率为7.3%。另取金相试样,磨抛后采用kroll试剂腐蚀,随后采用光

学显微镜观察组织,见附图7。

33.实施例4:根据附图1中所示工艺路线,本实施例将粒径在15-53 μm之间的ti1023及tc4-dt粉末按1:1质量比称重后放入球墨罐中,罐内抽真空,随后在300 r/min转速下混粉2 h。将混匀后的粉末置入放电等离子烧结(sps)设备中进行烧结,模具直径30 mm。烧结工艺为:温度980℃,压力35 mpa,保温保压10分钟后开始降温,但继续保压30 min,最后泄压取样。从sps坯料中取热压缩样,试样尺寸为φ8 mm*12mm,热压缩设备为gleeble3800。压缩温度为920℃,压缩速率0.001 s-1

,压缩总应变为1。将压缩样进行850℃/1.5h, wq固溶处理,继而进行560℃/1h, ac的时效处理。至此,制备加工工艺全部完成。

34.最后取样进行拉伸测试,拉伸速率0.001 s-1

。附图8为拉伸曲线,测得抗拉强度为1210 mpa,量得断后延伸率为12%。另取金相试样,磨抛后采用kroll试剂腐蚀,随后采用光学显微镜观察组织,见附图9。

35.实施例5:根据附图1中所示工艺路线,本实施例将粒径在15-53 μm之间的ti1023及tc4-dt粉末按1:1质量比称重后放入球墨罐中,罐内抽真空,随后在300 r/min转速下混粉2 h。将混匀后的粉末置入放电等离子烧结(sps)设备中进行烧结,模具直径30 mm。烧结工艺为:温度980℃,压力35 mpa,保温保压10分钟后开始降温,但继续保压30 min,最后泄压取样。从sps坯料中取热压缩样,试样尺寸为φ8 mm*12mm,热压缩设备为gleeble3800。压缩温度为950℃,压缩速率0.001 s-1

,压缩总应变为1。将压缩样进行850℃/1.5h, wq固溶处理,继而进行500℃/1h, ac的时效处理。至此,制备加工工艺全部完成。

36.最后取样进行拉伸测试,拉伸速率0.001 s-1

。附图10为拉伸曲线,测得抗拉强度为1352 mpa,量得断后延伸率为4.7%。另取金相试样,磨抛后采用kroll试剂腐蚀,随后采用光学显微镜观察组织,见附图11。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1