一种压铸机的金属液保温给汤方法与流程

1.本发明属于金属液保温给汤技术领域,具体涉及一种压铸机的金属液保温给汤方法。

背景技术:

2.超大型压铸机针对车门车身等一体化压铸结构件的生产需要对原料进行熔炼,然后对熔炼出的铝合金金属液进行除气,除气前需转移至保温炉中保温,转移过程时间长,温度损失严重,且铝合金金属液采用普通的汤勺给汤,汤勺中有残留,温度散失大,这样的汤勺给汤的定量很难控制,定量给汤的准确度低,为此,我们提出一种压铸机的金属液保温给汤方法,以解决上述背景技术中提到的问题。

技术实现要素:

3.本发明的目的在于提供一种压铸机的金属液保温给汤方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种压铸机的金属液保温给汤方法,包括如下步骤:

5.s1:熔化炉的主体在液压缸作用下,倾转倒料,通过铝液流槽将铝合金金属液转移至浸入式旋转ab炉的a炉或者b炉当中;铝液流槽为一段式流槽或者两段可旋转式流槽;

6.s2:a炉和b炉中的加热棒工作,a炉和b炉中的铝合金金属液的保温温度为680℃-750℃;

7.s3:使用除气机对a炉中的铝合金金属液进行除气操作,然后一键旋转换炉;

8.s4:直线型给汤机配备陶瓷汤勺进行给汤,陶瓷汤勺在a炉的炉口上方待机,随后根据信号下降入a炉内取汤,取满上升,陶瓷汤勺倾斜,保持时间定量,使得陶瓷汤勺内的铝合金金属液溢流出去,然后陶瓷汤勺恢复水平状态,移动至a炉的炉口上方待机,然后运动至压铸机的料缸处,根据合模及允许压铸信号,倒汤,倒汤结束后,后退,途中翻转清理,清理完毕后,运动至b炉的炉口待机位置,等待下一个循环。

9.所述步骤s3中对a炉中的铝合金金属液进行除气操作时,b炉需盖上炉盖保温,a炉除气完毕后,b炉上的炉盖移动至待机位置,除气操作从a炉到b炉的一键旋转换炉时间小于等于3分钟。

10.所述汤勺标准容量在150kg-180kg之间,能够通过汤勺的取汤角度,定量时间等进行设定,满足每次取汤110kg-150kg之间的精确定量,定量精度为130kg

±

1kg。

11.所述步骤s4的倒汤时间在15秒内完成,步骤s4的给汤总时间在100秒内完成全部动作。

12.所述浸入式旋转ab炉包括设置在基坑中的基座、基座上端活动安装有旋转座、旋转座上安装的炉座以及炉座上设有的互不连通的a炉和b炉,基坑中还设有旋转臂,旋转臂上连接有炉盖。通过旋转臂的旋转调节炉盖的位置,从而实现炉盖盖在a炉或者b炉上。

13.与现有技术相比,本发明的有益效果是:本发明提供的一种压铸机的金属液保温给汤方法,本发明采用多向定位可360

°

旋转并可升降式浸入式双室保温炉(简称浸入式旋转ab炉),实现了一室(即a炉)生产,一室(即b炉)除气除渣的工作状态,从a炉使用完毕,b炉准备完毕后,可以实现一键旋转换炉,从a炉到b炉或b炉到a炉换炉时间小于等于3分钟,提高工作效率。

14.选择陶瓷汤勺取汤,陶瓷汤勺具有粘铝少,温度散失的优点;陶瓷汤勺取汤,取满上升,陶瓷汤勺倾斜,保持时间定量,使得陶瓷汤勺内的铝合金金属液溢流出去,这样可实现保持陶瓷汤勺内铝合金金属液的容量为定量,确保陶瓷汤勺后续倒汤时,为定量倒汤;

15.倒汤结束后,后退,途中翻转清理,这样可避免陶瓷汤勺内有残留,避免影响其定量取汤,提高定量给汤的准确度。

附图说明

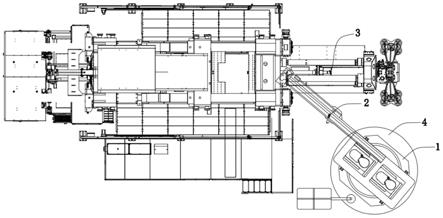

16.图1为本发明的直线型给汤机取汤状态的俯视结构示意图;

17.图2为本发明的炉盖开启状态下浸入式旋转ab炉的俯视结构示意图;

18.图3为本发明的炉盖闭合状态下浸入式旋转ab炉的俯视横截面结构示意图;

19.图4为本发明的浸入式旋转ab炉的剖视结构示意图。

20.图中:1、浸入式旋转ab炉;2、直线型给汤机;3、压铸机;4、基坑;5、加热棒;6、旋转座;7、旋转臂;8、a炉;9、基座;10、炉座;11、炉盖;12、b炉。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明提供了如图1-4的一种压铸机的金属液保温给汤方法,包括如下步骤:

23.s1:熔化炉的主体在液压缸作用下,倾转倒料,通过铝液流槽将铝合金金属液转移至浸入式旋转ab炉1的a炉8或者b炉12当中;铝液流槽为一段式流槽或者两段可旋转式流槽;

24.s2:a炉8和b炉12中的加热棒5工作,a炉8和b炉12中的铝合金金属液的保温温度为680℃-750℃;

25.s3:使用除气机对a炉8中的铝合金金属液进行除气操作,然后一键旋转换炉;

26.s4:直线型给汤机2配备陶瓷汤勺进行给汤,陶瓷汤勺在a炉8的炉口上方待机,随后根据信号下降入a炉8内取汤,取满上升,陶瓷汤勺倾斜,保持时间定量,使得陶瓷汤勺内的铝合金金属液溢流出去,然后陶瓷汤勺恢复水平状态,移动至a炉8的炉口上方待机,然后运动至压铸机3的料缸处,根据合模及允许压铸信号,倒汤,倒汤结束后,后退,途中翻转清理,清理完毕后,运动至b炉12的炉口待机位置,等待下一个循环。

27.所述步骤s3中对a炉8中的铝合金金属液进行除气操作时,b炉12需盖上炉盖11保温,a炉8除气完毕后,b炉12上的炉盖11移动至待机位置,除气操作从a炉8到b炉12的一键旋转换炉时间小于等于3分钟。

28.所述汤勺标准容量在150kg-180kg之间,能够通过汤勺的取汤角度,定量时间等进行设定,满足每次取汤110kg-150kg之间的精确定量,定量精度为130kg

±

1kg。

29.所述步骤s4的倒汤时间在15秒内完成,步骤s4的给汤总时间在100秒内完成全部动作。

30.所述a炉8和b炉12的炉口尺寸长度方向为1400-1600mm,宽度方向为800-1000mm,所述a炉8和b炉12内部均设有六支加热棒5,加热棒5使用电压为200v,a炉8和b炉12最大加热功率为180kw,根据生产需求,在0-180kw之间,根据温度,全自动调整。

31.所述a炉8和b炉12的最小总高度为2100mm,其炉体升降高度为0-600mm,炉体旋转直径为4600mm-5000mm,在旋转直径以外部分,全部用钢架结构及钢板覆盖,钢板可以打开,留有检修空间。

32.所述浸入式旋转ab炉1包括设置在基坑4中的基座9、基座9上端活动安装有旋转座6、旋转座6上安装的炉座10以及炉座10上设有的互不连通的a炉8和b炉12,基坑4中还设有旋转臂7,旋转臂7上连接有炉盖11。通过旋转臂7的旋转调节炉盖11的位置,从而实现炉盖11盖在a炉8或者b炉12上。

33.基坑4的深度为0.8-1.2m。

34.熔化炉采用倾倒式集中熔化炉t3000b型熔化炉,熔化炉炉口能够直接加入报废超大型压铸件以及料饼的回炉料,无须对回炉料进行切割或分解。

35.熔化炉的主体做抬高设计,保证出水口最低1600mm以上,熔化炉的回炉料和铝锭的重量比例为30:70。

36.熔化炉的熔炼温度760-780摄氏度,使用自动供料喷粉罐,按照0.1%的比重,每1小时/次,利用压缩空气将高效环保除渣剂coveral11型3公斤通过钛合金管,均匀投入熔化炉保持室,进行除渣处理。

37.除渣处理完毕后,使用钛合金扒渣工具,将浮渣捞出,熔化炉内铝合金金属液进入静置保温状态。

38.综上所述,与现有技术相比,本发明采用多向定位可360

°

旋转并可升降式浸入式双室保温炉(简称浸入式旋转ab炉1),实现了一室(即a炉8)生产,一室(即b炉12)除气除渣的工作状态,从a炉8使用完毕,b炉12准备完毕后,可以实现一键旋转换炉,从a炉8到b炉12或b炉12到a炉8换炉时间小于等于3分钟,提高工作效率。

39.选择陶瓷汤勺取汤,陶瓷汤勺具有粘铝少,温度散失的优点;陶瓷汤勺取汤,取满上升,陶瓷汤勺倾斜,保持时间定量,使得陶瓷汤勺内的铝合金金属液溢流出去,这样可实现保持陶瓷汤勺内铝合金金属液的容量为定量,确保陶瓷汤勺后续倒汤时,为定量倒汤;

40.倒汤结束后,后退,途中翻转清理,这样可避免陶瓷汤勺内有残留,避免影响其定量取汤,提高定量给汤的准确度。

41.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1