钛铝系金属间化合物铸件的型壳、型芯的去除装置及方法与流程

1.本发明涉及冶金技术领域,特别涉及一种钛铝系金属间化合物铸件型壳、型芯的去除装置及方法。

背景技术:

2.钛铝系金属间化合物密度低,具有高的比强度和比弹性模量,在高温时仍能保持足够高的强度和刚度,同时它还具有良好的抗蠕变及抗氧化能力,这些优点使其成为航空、航天以及汽车的轻质耐热结构件的最具竞争力的材料。此外,采用熔模精密铸造工艺制备钛铝系金属间化合物构件具有其他方法无法比拟的优点,常用于航空、航天、汽车工业耐热构件,特别是形状复杂薄壁的构件成形,可得到无余量或近无余量的精密复杂构件,大幅度减少金属损耗,提高材料利用率,减少大量机加工,大幅度降低生产成本。然而熔模精密铸造钛铝系金属间化合物铸件的型壳、型芯清除存在困难,采用传统的风镐和高压水清壳,常常使得此类铸件在浇冒口部位开裂甚至断裂,影响钛铝系金属间化合物铸件的应用及推广。

3.为此,提出本发明。

技术实现要素:

4.本发明的主要目的在于提供一种钛铝系金属间化合物铸件型壳、型芯的去除装置及方法,该方法及装置利用碱液化学腐蚀去除型壳、型芯,同时配合水浴加热的方式,能够有效清除型壳、型芯,还能保证铸件的完整性,避免裂纹和断裂等质量缺陷问题。

5.为了实现以上目的,本发明提供了以下技术方案:

6.一种钛铝系金属间化合物铸件型壳、型芯的去除方法,包括:

7.在型壳、型芯中浇注,铸造成铸件;然后将其置于碱液中,利用水浴加热所述碱液直至所述型壳、型芯脱落;

8.其中,所述碱液为浓度为50%~75%的氢氧化钠溶液,所述型壳、型芯为陶瓷材料。

9.该方法首先将铸型(包含型壳、型芯)和铸件置于碱液中,然后采用水浴加热而非直接对碱液加热,这样间接将热传导给碱液,在高温下碱液与型壳、型芯发声化学反应,型壳、型芯被腐蚀成碎片脱落,完成型壳、型芯的去除。

10.在该过程中,由于本发明选择特定浓度的碱液,其对常见的型壳、型芯材料(通常为陶瓷)具有很高的腐蚀选择性,对铸件合金化合物不会造成化学损伤,有效避免了断裂或裂纹等问题。

11.在以上基础上,各步骤的工艺条件还可以进一步调整,以提高铸件的性能,或者选择更具针对性的金属间化合物,具体如下。

12.优选地,钛铝系金属间化合物为:tial4822合金、ti3al合金或ti2alnb合金,余量为钛。这种类型的合金再配合本发明优选的加热温度、碱液浓度和加热时长,可以进一步提

高产品质量,使腐蚀更具针对性。

13.其中,tial4822合金元素含量为:al 45.5-46.5at%,v 1.5-2.2at%,cr1.0-1.6at%。

14.ti3al合金元素含量为:al 11-12at%,nb 26-29at%,mo 1.5-2.2at%,余量为钛。

15.ti2alnb合金元素含量为:al 9.9-11.9at%,nb 41.6-44.6at%,余量为钛。

16.优选地,所述加热的温度在100℃以下。

17.优选地,所述水浴加热的时间为8~24h。

18.该水浴时间尤其针对常见尺寸的铸件,例如铸件最大尺寸直径600mm,高度250mm以内。

19.本发明中的型壳、型芯为陶瓷材料,通常为:

20.面层采用醋酸锆+氧化钇砂、涂覆两层、干燥24~48h,背层采用硅溶胶+ 铝矾土、涂覆5~12层、干燥24~48h。脱蜡焙烧后获得适合钛铝系金属间化合物的陶瓷型壳、型芯,并将陶瓷型壳装入砂箱预热600~1000℃保温4~8h。

21.优选地,所述浇注的方法为:采用凝壳炉或感应炉浇注,600~1000℃下保温 4h~10h,出炉。

22.本发明还提供了实现以上去除方法的装置,其包括:

23.由内至外依次嵌套的第一桶、第二桶、第三桶,以及用于加热所述第三桶的加热器;

24.其中,所述第一桶、所述第二桶和所述第三桶均为底部封闭、顶部开口的桶;所述第二桶的外壁和所述第三桶的内壁之间留有用于容纳液体的空腔,所述空腔内设有加热棒;所述第三桶的外壁包裹有保温层;所述第一桶的底壁和侧壁都分布有多个通孔。

25.该装置用于去除型壳、型芯的过程是:

26.在第二桶和第三桶夹心的空腔内注入水;

27.然后在第二桶内注入碱液(例如上文方法所用的50%~75%的氢氧化钠溶液);

28.将带有型壳、型芯的铸件放入第一桶内,再将第一桶放入第二桶的碱液中,这样碱液就会通过第一桶上的通孔流入桶内,只要碱液足够多,第一桶内的碱液就可以浸没型壳、型芯;

29.之后对空腔内水加热,促使碱液与型壳、型芯反应,直至脱落;

30.最后取出第一桶,将其中的铸件取出,清洗。

31.以上去除装置的各个部分的结构及连接关系还可以进一步优化,以提高去除效率及使用便利性,例如以下优选方案。

32.优选地,所述第三桶的底部外壁设有滚轮。

33.设置滚轮可以方便去除装置的随时挪动。

34.优选地,所述空腔在靠近所述第三桶开口的一端设有密封盖,该密封盖与所述第三桶的侧壁和/或第二桶的侧壁可拆卸地连接;所述密封盖上设有透气孔。

35.设置密封盖可以提高装置安全性,也避免空腔内落入杂物。而设置透气孔可以其他平衡压力的作用,避免空腔内加热后压力过高损坏容器。

36.优选地,所述第一桶的底壁上通孔的孔径大于侧壁上通孔的孔径。

37.底壁上设置较大的通孔利于型壳、型芯的碎片在重力作用下脱落与第二桶内,从而使剩余的型壳、型芯与碱液的反应面积加大,即实现边反应边清理的效果,加快去除速率。

38.优选地,所述第二桶和所述第三桶为一体式结构,并且该一体式结构上设有注水孔和排水孔;所述第一桶的开口处设有挂钩,所述第二桶的开口处设有与所述挂钩配合的凸台。

39.一体式结构类似“双胆”器件,这样保证装置的气密性,也避免另外设置第二桶和第三桶的连接构件(例如凸台/凹槽、铰接件、拉栓、挂钩等)。同时,设置注水孔和排水孔,以完成注水和排水步骤。

40.而第一桶和第二桶之间可以靠挂钩与凸台配合的方式连接。

41.综上,与现有技术相比,本发明达到了以下技术效果:

42.(1)去除方法利用碱液化学腐蚀去除型壳、型芯,同时配合水浴加热的方式,能够有效清除型壳、型芯,还能保证铸件的完整性,避免裂纹和断裂等质量缺陷问题;另外还进一步优化各步骤的工艺条件提高了铸件质量。

43.(2)去除装置具有去除效率高、安全性高、使用便捷等优点。

附图说明

44.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

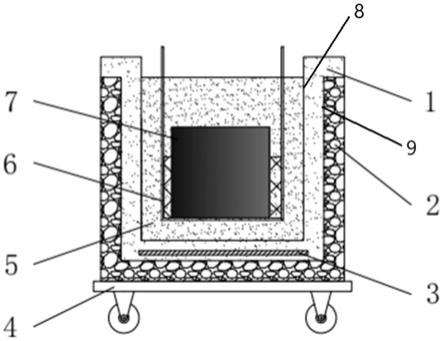

45.图1为本发明提供的型壳、型芯去除装置结构示意图;

46.图2为本发明实施例1得到的铸件的形貌图;

47.图3为对比例得到的铸件的形貌图。

具体实施方式

48.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用原药、试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品或者可以根据现有技术制备得到。

49.本发明提供了一种如图1所示的型壳、型芯去除装置,其包括由内至外依次嵌套的第一桶6、第二桶8、第三桶9。三个桶优选采用耐腐蚀、耐高温以及导热性的材料,例如2~5mm厚304不锈钢。对三个桶的形状也没有特殊要求,可以是圆柱筒、锥桶或者多角形桶等。嵌套的方式可以可拆卸的嵌套或者固定嵌套等。另外,所述第一桶6、所述第二桶8和所述第三桶9均为底部封闭、顶部开口的桶;所述第二桶8的外壁和所述第三桶的内壁9之间留有用于容纳液体的空腔1,主要用于容纳水浴加热的水。第二桶8和第三桶9夹心的所述空腔1内设有加热棒3,以实现加热反应目的。所述第三桶9的外壁包裹有保温层2;所述第一桶6的底壁和侧壁都分布有多个通孔。

50.该装置用于去除型壳、型芯的过程是:

51.第一步,在第二桶8和第三桶9夹心的空腔内注入水;

52.第二步,然后在第二桶8内注入碱液5;

53.第三步,将带有型壳、型芯的铸件7放入第一桶内,再将第一桶放入第二桶的碱液中,这样碱液就会通过第一桶6上的通孔流入第一桶6内,只要碱液足够多,第一桶6内的碱液就可以浸没型壳、型芯;

54.第四步,之后对空腔1内水加热,促使碱液与型壳、型芯反应,直至脱落;

55.第五步,最后取出第一桶6,取出其中的铸件,清洗。第二桶中的碱液还可以回收利用。

56.从整个使用过程可看出上述装置使用很便捷,尤其是铸件的取出很方便,即在最里面第一桶6的壁上设有通孔,其实质为类似网篮结构,这样可以使碱液自由流通,同时还利于型壳、型芯碎片掉出。

57.在另外一些实施方式中,可以在第三桶9的底部外壁设置滚轮,以方便随时挪动。当然,滚轮可以直接连接在第三桶9的底部,也可以通过托盘4连接,如图1所示,以便于随时拆卸。

58.在另外一些实施方式中,第二桶8和第三桶9之间的所述空腔1在靠近所述第三桶9开口的一端设有密封盖,该密封盖与所述第三桶9的侧壁和/或第二桶8的侧壁可拆卸地连接;所述密封盖上设有透气孔。设置密封盖可以提高装置安全性,也避免空腔内落入杂物。而设置透气孔可以其他平衡压力的作用,避免空腔内加热后压力过高损坏容器。

59.在另外一些实施方式中,所述第一桶6的底壁上通孔的孔径大于侧壁上通孔的孔径。底壁上设置较大的通孔利于型壳、型芯的碎片在重力作用下脱落于第二桶8内,从而使剩余的型壳、型芯与碱液的反应面积加大,即实现边反应边清理的效果,加快去除速率。

60.在另外一些实施方式中,所述第二桶8和所述第三桶9为一体式结构(如图 1所示),并且该一体式结构上设有注水孔和排水孔;所述第一桶6的开口处设有挂钩,所述第二桶8的开口处设有与所述挂钩配合的凸台。一体式结构类似“双胆”器件,这样保证装置的气密性,也避免另外设置第二桶和第三桶的连接构件 (例如凸台/凹槽、铰接件、拉栓、挂钩等)。同时,设置注水孔和排水孔,以完成注水和排水步骤。而第一桶6和第二桶8之间可以靠挂钩与凸台配合的方式连接。

61.下文的实施例是基于图1所示的装置完成。

62.实施例1

63.制备钛铝系金属间化合物铸件

64.(1)按理论成分准备相应配置母合金,采用真空感应悬浮熔炼炉冶炼三次,获得规格尺寸、化学成分的母合金。母合金为ti3al合金:ti-24al-15 nb-1.0mo 合金。

65.(2)熔模精密铸造陶瓷型壳、型芯制备

66.面层:采用醋酸锆+氧化钇砂、涂覆2层、干燥24h,背层采用硅溶胶粘+ 莫来石、涂覆7层、干燥24h。脱蜡焙烧后获得适合钛铝系金属间化合物的陶瓷型壳、型芯,并将陶瓷型壳、型芯装入砂箱预热600℃保温4h。

67.(3)熔炼浇注

68.将母合金装入坩埚,陶瓷型壳砂箱、型芯装在离心盘上,抽空给电准备浇注;合金熔化后,启动离心机浇注,浇注1min后停止离心机,保温30min,出炉,陶瓷型壳砂箱保温4h后随炉冷却。

69.(4)出炉后陶瓷型壳砂箱完全冷却后,取出铸型(铸件尺寸:高度130mm,直径310mm),火焰切割金属压头。

70.(5)碱煮

71.在图所示的装置中,图中空腔内盛水量50

㎏

。工业氢氧化钠(含碱量50%) 25

㎏

,配置成浓度为16.67%(质量分数)的碱液,碱液50

㎏

倒入图中第二桶内。将第4步的铸型铸件放入第三桶内,然后将第三桶放入第二桶的碱液中,准备好安全措施后。打开电源,加热水,使碱液缓慢升温100℃后,保温8h后关闭加热装置,溶液冷却至室温取出铸件。

72.(6)清洗铸件

73.清水清洗铸件表面及内腔,干燥后完成。

74.得到的铸件如图2所示,没有出现裂纹或断裂,并且经过荧光渗透检测,显示其没有新增微裂纹,荧光检验合格。

75.对比例

76.与实施例1的区别是碱煮的装置不同,采用直接加热碱液的方式脱壳,合金材料及其他工艺条件完全与实施例1相同。

77.结果显示:如图3所示,在尺寸变化较大的浇冒口部位出现断裂,使铸件出现尺寸缺肉。

78.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1