一种含钛铁-镍基合金的电渣重熔方法与流程

1.本发明涉及冶金技术领域,具体涉及一种含钛的铁-镍基合金的电渣重熔方法。

背景技术:

2.ns1402合金是一种含钛铁-镍基耐蚀合金。将合金中镍量提高到33%~38%,并且加入稳定化元素钛,既可以提高钢的耐应力腐蚀断裂性能,又极大地改善了钢在还原性酸中的耐蚀性和可加工性能。由于此合金具有良好的耐蚀性,在化学加工等工业中得到较广泛的应用。

3.ns1402合金的冶炼工艺为真空感应熔炼(vim)+电渣重熔(esr)。电渣重熔铸锭具有成分均匀、纯净度高、组织致密等特点,因此电渣重熔是高温合金的重要冶炼手段。电渣重熔设备简单,操作方便,铸锭表面光洁,热塑性好,成材率高。电渣重熔去硫、去除非金属夹杂物效果良好。

4.电渣重熔要求其使用的渣系有合适的物性参数,其中,渣系熔化温度、黏度、电阻率是判断渣系是否适合合金冶炼的最主要因素,在渣系中通过调整cao、al2o3、mgo和ca2f 的比例,使渣系具有合适的熔化温度、黏度及电阻率。在电渣重熔过程中,易氧化的元素会优先跟氧结合,保证主要的元素不被氧化。合金中的铝钛的一部分作用就是脱氧作用,可以防止主要元素的氧化。原理:当合金熔化后,变成液态进入渣池。这时,铝和钛优先与氧结合,就阻止了主要合金元素的氧化。保证了合金的质量。因此,在熔炼过程中,铝和钛这类易于氧结合的金属元素就会减少。但钛元素除了起到脱氧作用之外,还起到成分元素的作用,合理的钛含量可以提高合金的耐晶间腐蚀性能。因此,要保证钛成分在合理的范围,必须控制渣系成分配比,使得渣系既有温度合理,使得产品有良好的成型性,良好的外观质量,又可以使合金中钛的含量可以控制在0.6-1.2%之间,使得合金具有良好的耐晶间腐蚀性能。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种含钛铁-镍基含钛铁-镍基合金的电渣重熔方法,解决背景技术中提出的至少一个技术问题。

7.(二)技术方案

8.为达到上述目的,本发明采用的技术方案是:一种含钛铁-镍基合金的电渣重熔方法,其特征在于,采用下列重量百分比组成的渣系:13%-17%的cao,4%-7%的mgo,4%-7%的tio,19%~23%的al2o3,余量为caf2。

9.优选的,采用下列重量百分比组成的渣系:15%的cao,5%的mgo,5%的tio,20%的al2o3,55%的caf2。

10.优选的,所述渣系的熔点温度为1300℃~1320℃。

11.优选的,所述渣系在1600℃-1600℃时的电阻率为0.25-0.35ω

·

cm。

12.优选的,所述渣系在1600-1600℃时的密度为2.5g/cm3。

13.优选的,在电渣重熔冶炼过程中,渣系在1600-1660℃下进行化渣,化渣时间为30-40分钟,化渣后将液态的熔渣倾倒在结晶器中,化渣结束后进入熔炼阶段,熔炼过程中不断添加烘干的渣系至冶炼结束,进行补缩操作。

14.优选的,所述渣系的用量=(结晶器内径2

×

(80~200mm))

×

0.25

×

2.5g/cm3/1000000,单位为kg。

15.(三)有益效果

16.本发明提供了一种含钛铁-镍基合金的电渣重熔方法,与现有技术相比,具有以下有益效果:

17.1、在渣系中加入通过调整cao、al2o3、mgo和ca2f的比例,使渣系具有合适的熔化温度、黏度及电阻率。

18.2、通过本发明提供的渣系,制备出外观质量良好,元素成分分布均匀的ns1402铁镍基合金,将易烧损元素钛控制在合格的范围内,很好地解决了含ti的ns1402合金在电渣重熔冶炼过程中存在的钛易氧化元素烧损问题。

19.本渣系产品图

附图说明

20.下面结合附图和实施例对本发明作进一步说明:

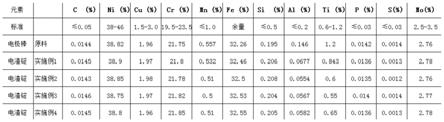

21.图1为本发明实施例冶炼后的成分;

22.图2为电渣外观效果图。

23.具体实施方法

24.为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明:

26.本发明采用的技术方案是:一种含钛铁-镍基合金的电渣重熔方法,其特征在于,采用下列重量百分比组成的渣系:13%-17%的cao,4%-7%的mgo,4%-7%的tio,19%~23%的al2o3,余量为caf2。

27.上述实施例中caf2能降低渣的熔点、粘度和表面张力。但和其他组元相比,caf2的电导率较高,纯caf2在1650℃时电导率达4.54ω-1.cm-1;渣中caf2含量高,熔炼中易放出有害气体和烟尘,造成环境污染。渣中加入cao将增大渣的碱度,提高脱硫效率,在cao加入量为 40%情况下,脱硫率最高可达到85%;而且cao的加入能够降低渣的电导率。但是cao吸水性强,易带入氢和氧,造成钢增氢增氧;al2o3能明显降低渣的电导率,减少电耗,提高生产率。但是渣中al2o3增加,将使渣的熔化温度和粘度升高,并将降低渣的脱硫效果,另外会使重熔过程难以建立和稳定。一般al2o3的含量不大于50%;渣中含有适当的mgo将会在渣池表面形成一层半凝固膜,可防止渣池吸氧及防止渣中变价氧化物向金属熔池传递供氧,从而使铸锭中氧、氢、氮含量降低,同时这层凝固膜可减少渣表面向大气辐射的热损失。但是mgo 容易使熔渣的粘度提高,所以渣中含mgo一般不超过15%;在重熔含ti的钢及合金时,渣中

加入一定量的tio2可以抑制钢中钛的烧损;

28.对于高钛低铝型高温合金,由于合金中铝质量分数的下降,钛的烧损量也就随之增加。针对这一问题,采用含caf2、al2o3、mgo、tio2的四元渣系进行电渣重熔。由于渣金之间存在可逆反应式:因此向渣系中加tio2可减少合金中钛的烧损。但由于tio2是变价氧化物,控制不当会起传递供氧作用,渣系中加入mgo可提高渣中al2o3和ti3o5的活度系数,降低tio2活度系数,抑制tio2传递供氧作用。

29.一种含钛铁-镍基合金的电渣重熔方法,针对的为含钛铁-镍基合金的冶炼,其中含钛铁

‑ꢀ

镍基合金为ns1402,为了进一步说明本发明实施例,本发明实施例涉及的镍基合金为ns1402,其中成分表如下:

30.元素csimnpsnicrns1402<0.05≤0.5≤1.0≤0.03≤0.0338-4619.5-23.5元素mocufealtimgnb+tans14022.5-3.51.5-3.0余量≤0.20.6-1.2

ꢀꢀ

31.电渣重熔是一种熔炼工艺。镍基合金通过真空熔炼或者中频炉熔炼成电极棒,再将电极棒作为电渣重熔的原料,进行电渣重熔,将电极棒重新熔化和凝固形成电渣锭。当结晶器直径为420mm时,电极棒的直径约为290mm。

32.其中:电渣重熔过程中,使用的渣系由以下几种材料组成,分别由caf2(萤石)、al2o

3 (三氧化二铝)、cao(石灰)和mgo(氧化镁)、tio等材料组成。不同的合金材料使用的渣系中配比有所不同。配比不同会影响渣系的熔点、电阻率、密度、黏度等性能。因此渣系的配比就显得尤为关键。渣系不合适可能会造成渣沟等熔炼缺陷,影响电渣锭的质量及成材率。

33.具体的,采用下列重量百分比组成的渣系:13%-17%的cao,4%-7%的mgo,4%-7%的 tio,19%~23%的al2o3,余量为caf2。

34.一实施例中,采用下列重量百分比组成的渣系:15%的cao,5%的mgo,5%的tio,20%的al2o3,55%的caf2。

35.为了解决电渣重熔冶炼含cu的ns1403合金在电渣重熔冶炼过程中存在的易氧化元素烧损问题,本发明经过大量的研究表明,通过调整渣系熔点、并在熔炼过程中脱氧可以实现。

36.对于电渣重熔冶炼含铜cu的ns1403镍基合金,在冶炼过程中可能发生氧化反应,通过热力学计算发现,在冶炼过程中加入适量的al同样能抑制氧化的发生。为此在本发明中,熔炼过程中每公斤钢液适当地加入铝粉5-10g。

37.在电渣重熔过程中,渣系中的al2o3的含量控制在19~23%,al2o3既可以保证渣池熔炼保证一定的温度和黏度,又不至于温度过高。当渣系中al2o3的达到30%时,电阻率上升为0.57 ω

·

cm,使渣的熔化温度和黏度升高,同时会降低渣的脱硫效果。

38.cao可以增大渣的碱性,提高渣的脱硫效果,但由于cao的吸水性强,因此,控制cao的比例13%-17%。

39.mgo可以在渣的表面形成一层半凝固膜,可以防止渣池吸氧以及防止渣中变价氧化物向钢液中供氧。同时也会减少渣池热量的损失,减少能源的消耗。因此渣系中将mgo的含量控制在4-7%。

40.一实施例中,所述渣系的熔点温度为1300℃~1320℃。

41.一实施例中,所述渣系在1600℃-1600℃时的电阻率为0.25-0.35ω

·

cm。

42.一实施例中,所述渣系在1600-1600℃时的密度为2.5g/cm3。

43.一实施例中,在电渣重熔冶炼过程中,渣系在1600-1660℃下进行化渣,化渣时间为30-40 分钟,化渣后将液态的熔渣倾倒在结晶器中,化渣结束后进入熔炼阶段,熔炼过程中不断添加烘干的渣系至冶炼结束,进行补缩操作。

44.一实施例中,所述渣系的用量=(结晶器内径2×

(80~200mm))

×

0.25

×

2.5 g/cm3/1000000,单位为kg。

45.为了更好的解释本发明,便于理解,下面通过具体实施方式,对本发明作详细描述。

46.在本实施例中,结晶器直径为420mm,所使用渣系的化学成分按如下质量百分比,在使用上述渣系的冶炼过程中,按照本发明中的冶炼方法进行冶炼,冶炼过程中在渣池中加入铝粉,加入量为5g每千克合金。

47.其中,

48.实施例1为:caf2:al2o3:cao:mgo:tio=55:20:15:5:5;

49.实施例2为:caf2:al2o3=70:30;

50.实施例3为:caf2:al2o3:cao:mgo=65:25:5:5;

51.实施例4为:caf2:al2o3:cao:mgo=60:20:10:10。

52.上述实施例中,在冶炼后的成分如下图1所示。

53.其中原料为最初电极棒的成分,实施例1-4分别为采用对应的渣系冶炼后的成分,其中不含钛渣系钛元素的烧损普遍比含钛渣系烧损厉害,甚至有的超出下限,导致合金成分不合格。

54.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

55.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1