一种防止带钢炉内跑偏的报警系统的制作方法

1.本发明涉及轧钢技术领域,尤其涉及一种防止带钢炉内跑偏的报警系统。

背景技术:

2.目前中国的钢铁轧制技术取得了长足的进步,国内的轧钢自动化生产水平相比于过去有了显著的进步,钢种的规格也有着范围也比较广,钢种涉及cq、dq、ddq、eddq、seddq等二十余种,产品可谓相当广泛。

3.由于连续退火产线退火炉运行速度较高例如速度可以是420m/min,运行速度高会使得带钢在运行过程中导致带钢跑偏的概率较高,现有技术中为了解决带钢跑偏的问题是通过人工进行适时调整,但是在通过人工进行调整时是根据操作者的工作经验来进行调整,而通过工作经验来进行调整时会存在调整不及时,导致带钢跑偏后才进行调整的情况出现,从而使得带钢在退火炉内跑偏时预警准确度低,导致出现生产带钢的效率降低,以及带钢的质量变差的概率高。

技术实现要素:

4.本技术实施例通过提供一种带钢炉内跑偏的报警系统,解决了现有技术中带钢在炉内跑偏的概率高的问题,能够提高带钢在退火炉内跑偏时的预警准确度,提高生产带钢的效率,降低带钢的质量变差的概率。

5.本说明书实施例提供了一种防止带钢炉内跑偏的报警系统,包括:

6.数据采集设备,用于获取进入入口活套前一根辊处带钢的宽度和厚度,并上传至服务器;

7.所述服务器,用于接收所述数据采集设备上传的所述带钢的宽度和厚度,根据所述带钢的宽度和厚度确定偏差报警值;

8.所述数据采集设备,用于获取进入入口活套前一根辊带钢两侧的张力值,并上传至所述服务器;

9.所述服务器,用于接收所述数据采集设备上获取的进入入口活套前一根辊带钢两侧的张力值,计算出所述张力偏差值,若所述张力偏差值不小于所述偏差报警值,则输出报警信号。

10.优选的,所述数据采集设备,用于根据所述带钢的卷号信息,获取进入入口活套前一根辊处所述带钢的宽度和厚度,并上传至所述服务器。

11.优选的,所述服务器,用于根据所述带钢的宽度和厚度确定报警值,包括:

12.所述服务器,用于在所述带钢的宽度在所述带钢的宽度位于第一宽度设定范围时,若所述带钢的厚度位于第一厚度预设范围内,则确定所述偏差报警值为第一偏差值;若所述带钢的厚度位于第二厚度预设范围内,则确定所述偏差报警值为第二偏差值;若所述带钢的厚度位于第三厚度预设范围内,则确定所述偏差报警值为第三偏差值。

13.优选的,所述服务器,用于根据所述带钢的宽度和厚度确定偏差报警值,包括:

14.所述服务器,用于在所述带钢的宽度位于第二宽度设定范围时,若所述带钢的厚度位于所述第一厚度预设范围内,则确定所述偏差报警值为第四偏差值;若所述带钢的厚度位于第二厚度预设范围内,则确定所述偏差报警值为第五偏差值;若所述带钢的厚度位于第三厚度预设范围内,则确定所述偏差报警值为第六偏差值。

15.优选的,所述数据采集设备还包括张力检测仪,通过所述张力检测仪检测出所述带钢两侧的张力值,并上传至所述服务器,其中,所述张力检测仪设置在出口处张力辊的两侧。

16.优选的,所述服务器,用于接收到所述带钢两侧的张力值之后,将所述带钢两侧的张力值进行比较,确定所述张力偏差值。

17.优选的,所述服务器,用于判断所述张力偏差值是否不小于所述偏差报警值。

18.优选的,所述服务器,用于在判断出所述张力偏差值不小于所述偏差报警值时,向客户端输出所述报警信号,其中,所述报警信号包括蜂鸣器响应和警

19.示灯闪烁。

20.优选的,所述服务器,用于在向所述客户端输出所述报警信号时,显示所述报警信号对应的警示信息。

21.优选的,所述服务器,用于在判断出所述张力偏差值小于所述偏差报警值时,禁止输出所述报警信号。

22.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:由于采用了通过带钢的宽度和厚度确定偏差报警范围,再通过张力检测仪检测出带钢两侧的张力值,服务器接收张力检测仪所传送的张力值,若所述张力偏差值不小于所述偏差报警值,则输出报警信号;如此,在张力偏差值不小于所述偏差报警值时输出报警信息,通过张力偏差值与偏差报警值比较,使得张力偏差值较大时输出报警信息,此时带钢跑偏的概率较高,进而通过输出报警信息来进行警示,以使得控制人员根据报警信息能够及时调整以降低带钢跑偏的概率,从而能够提高带钢在退火炉内跑偏时的预警准确度,提高生产带钢的效率,降低带钢的质量变差的概率。

附图说明

23.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

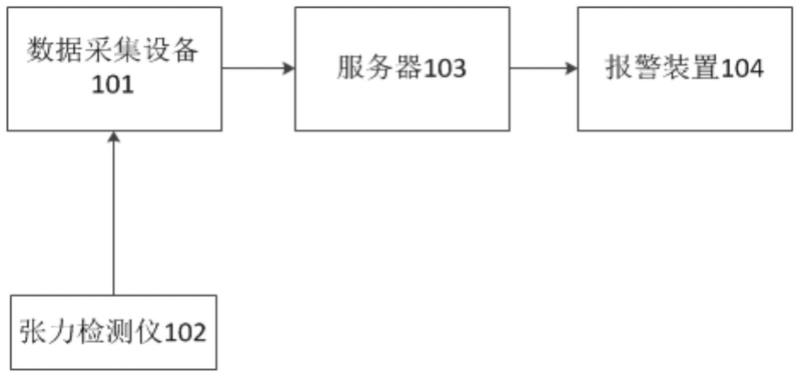

24.图1:为本发明一个实施例预防带钢炉内跑偏的报警系统的系统架构图。

25.图2:为本发明一个实施例测量辊在所述产线位置的结构示意图。

具体实施方式

26.本技术实施例通过提供一种预防带钢在连续退火炉内跑偏的报警系统方法,能够提高带钢在退火炉内跑偏时的预警准确度,提高生产带钢的效率,降低带钢的质量变差的概率。

27.如图1和图2所示,本说明书实施例提供一种防止带钢炉内跑偏的报警系统,包括:

28.数据采集设备101,用于获取进入入口活套24前一根辊处带钢的宽度和厚度,并上传至服务器103。

29.本说明书实施例中,具体地,可以从带钢存储数据库中获取带钢的卷号信息,再根据获取的带钢的卷号信息,获取进入入口活套24前一根辊处带钢的宽度和厚度,并上传至服务器103。

30.具体来讲,服务器103,用于在带钢的宽度位于第一宽度设定范围时,若带钢的厚度位于第一厚度预设范围内,则确定偏差报警值为第一偏差值;若带钢的厚度位于第二厚度预设范围内,则确定偏差报警值为第二偏差值;若带钢的厚度位于第三厚度预设范围内,则确定偏差报警值为第三偏差值。

31.本说明书实施例中,第一宽度设定范围可以根据实际情况进行设定,还可以由人工或设备自行设定,第一宽度设定范围例如是800mm-1800mm,900mm-1700mm,以及700mm-1900mm等。

32.本说明书实施例中,第一偏差值可以根据实际情况进行设定,还可以由人工或设备自行设定,第一偏差值例如是1.5kn、1.4kn和1.6kn等。进一步的,第二偏差值可以根据实际情况进行设定,还可以由人工或设备自行设定,第二偏差值例如是2.0kn、1.8kn和2.2kn等。进一步的,第三偏差值可以根据实际情况进行设定,还可以由人工或设备自行设定,第三偏差值例如是2.5kn、2.4kn和2.6kn等。

33.本说明书实施例中,第一厚度预设范围可以根据实际情况进行设定,还可以由人工或设备自行设定,第一厚度设定范围例如是1.0mm-0.9mm,0.9mm-0.8mm,以及1.0mm-0.2mm等。进一步的,第二厚度预设范围可以根据实际情况进行设定,还可以由人工或设备自行设定,第二厚度设定范围例如是1.0mm-2.0mm,1.1mm-1.8mm,以及1.0mm-1.9mm等。进一步的,第三厚度预设范围可以根据实际情况进行设定,还可以由人工或设备自行设定,第三厚度设定范围例如是2.0mm-2.5mm,2.1mm-2.2mm,以及2.1mm-2.4mm等。

34.例如,以带钢a为例,在a的宽度为1700mm时,若a的厚度为0.7mm,则确定出偏差报警值为第一偏差值为1.5kn;若a的厚度为1.8mm,则确定出偏差报警值为第二偏差值为2.0kn;若a的厚度为2.4mm,则确定出偏差报警值为第三偏差值为2.5kn。

35.由于偏差报警值是根据带钢的宽度和厚度来确定,以及在带钢的宽度位于第一宽度设定范围时,若带钢的厚度位于第一厚度预设范围内,则确定偏差报警值为第一偏差值;若带钢的厚度位于第二厚度预设范围内,则确定偏差报警值为第二偏差值;若带钢的厚度位于第三厚度预设范围内,则确定偏差报警值为第三偏差值;使得带钢偏差值与带钢的宽度和厚度精确匹配,使得确定出的偏差报警值的精确度更高。

36.以及,服务器103,用于在带钢的宽度位于第二宽度设定范围时,若带钢的厚度位于第一厚度预设范围内,则确定偏差报警值为第四偏差值;若带钢的厚度位于第二厚度预设范围内,则确定偏差报警值为第五偏差值;若带钢的厚度位于第三厚度预设范围内,则确定偏差报警值为第六偏差值。

37.本说明书实施例中,第二宽度设定范围可以根据实际情况进行设定,还可以由人工或设备自行设定,第二宽度设定范围例如是1800mm-2080mm,1900mm-2100mm,以及1700mm-2000mm等。

38.本说明书实施例中,第六偏差值可以根据实际情况进行设定,还可以由人工或设

备自行设定,第六偏差值例如是1.5kn、1.4kn和1.6kn等。进一步的,第五偏差值可以根据实际情况进行设定,还可以由人工或设备自行设定,第五偏差值例如是2.0kn、1.8kn和2.2kn等。进一步的,第六偏差值可以根据实际情况进行设定,还可以由人工或设备自行设定,第六偏差值例如是2.5kn、2.4kn和2.6kn等。

39.例如,以带钢a为例,在a的宽度为2000mm时,若a的厚度为0.8mm,则确定出偏差报警值为第四偏差值为1.6kn;若a的厚度为1.7mm,则确定出偏差报警值为第五偏差值为2.2kn;若a的厚度为2.5mm,则确定出偏差报警值为第六偏差值为2.6kn。

40.由于偏差报警值是根据带钢的宽度和厚度来确定,以及在带钢的宽度位于第二宽度设定范围时,若带钢的厚度位于第一厚度预设范围内,则确定偏差报警值为第四偏差值;若带钢的厚度位于第二厚度预设范围内,则确定偏差报警值为第五偏差值;若带钢的厚度位于第三厚度预设范围内,则确定偏差报警值为第六偏差值;使得带钢偏差值与带钢的宽度和厚度精确匹配,使得确定出的偏差报警值的精确度更高。

41.本说明书实施例中,数据采集设备101,用于获取进入入口活套24前一根辊带钢两侧的张力值,并上传至服务器103。

42.本说明书实施例中,数据采集设备101可以包括张力检测仪102和张力辊21等,下面具体以张力检测仪102为例。

43.具体来讲,如图1图2所示,张力检测仪102可以设置在出口处张力辊21处带钢的两侧,通过张力检测仪102实时采集张力辊21处带钢两侧的张力值,并将实时采集的张力辊21处带钢两侧的张力值上传至服务器103,以保证服务器103获取张力辊21处带钢两侧的张力值的实时性。

44.在数据采集设备101将获取出口处张力辊21带钢两侧的张力值上传至服务器103之后,服务器103,用于接收数据采集设备上获取的出口处张力辊21带钢两侧的张力值,计算出张力偏差值,若张力偏差值不小于偏差报警值,则输出报警信号。

45.本说明书实施例中,服务器103,用于接收到带钢两侧的张力值之后,将带钢两侧的张力值进行比较,确定张力偏差值。

46.具体来讲,如图1所示,服务器103可以将带钢两侧的张力值进行相减的绝对值作为张力偏差值,还可以将相减的绝对值与设定系数的乘积作为张力偏差值,其中,设定系数可以根据实际情况进行设定,还可以由人工或设备自行设定,例如可以是0.8和0.9等。

47.本说明书实施例中,服务器103在获取到张力偏差值和偏差报警值之后,判断张力偏差值是否不小于偏差报警值;在判断出张力偏差值不小于偏差报警值时,向客户端输出报警信号,其中,报警信号包括扬声器响应和警示灯闪烁。以及,在判断出张力偏差值小于偏差报警值时,禁止输出报警信号。

48.具体来讲,服务器103用于在向客户端输出报警信号时,显示报警信号对应的警示信息。

49.如图1和图2所示,以带钢a为例,张力检测仪102检测出带钢a左边的张力值为40kn,张力检测仪102检测出右边的张力值为43kn,或者检测出带钢a左侧的张力值为43kn,检测出带钢a右边的张力值为40kn,张力差值为数据上传至的服务器103,服务器103通过计算出张力偏差值为3.0kn,张力偏差值大于2.0kn,则输出报警信号,通过输出报警信号对操作人员进行提示。

50.在实际应用过程中,如图2所示,根据带钢的卷号信息,获取进入入口活套24前一根辊处带钢的宽度和厚度,并上传至服务器。张力检测仪102实时检测出口处张力辊21带钢两侧的张力值;将其发送给服务器103,服务器103接收张力检测仪102发送的带钢两侧的张力值;服务器103获取到带钢的宽度和厚度之后,若带钢的宽度位于第一宽度设定范围时,且带钢的厚度位于第一厚度预设范围内,则确定偏差报警值为第一偏差值即为1.5kn;若带钢两侧的张力值的差值为3.0kn,由于3kn》1.5kn,则输出报警信号,通过输出的报警信号对操作员进行提示。

51.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:

52.由于采用了通过带钢的宽度和厚度确定偏差报警范围,再通过张力检测仪检测出带钢两侧的张力值,服务器接收张力检测仪所传送的张力值,若所述张力偏差值不小于所述偏差报警值,则输出报警信号;如此,在张力偏差值不小于所述偏差报警值时输出报警信息,通过张力偏差值与偏差报警值比较,使得张力偏差值较大时输出报警信息,此时带钢跑偏的概率较高,进而通过输出报警信息来进行警示,以使得控制人员根据报警信息能够及时调整以降低带钢跑偏的概率,从而能够提高带钢在退火炉内跑偏时的预警准确度,提高生产带钢的效率,降低带钢的质量变差的概率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1