一种钛合金空间取样钻及其处理方法

1.本技术涉及钛合金空间取样钻领域,特别涉及一种钛合金空间取样钻及其处理方法。

背景技术:

2.取样钻机是一种能在表土及岩层中钻进数十米的浅孔并能采取土样及岩心的设备。随着地球科学的研究空间不断拓展,复杂多变的研究环境以及苛刻的空间环境下,由于钛合金自身的优良特性,其通常作为取样钻机的钻头进行钻进,因此钛合金钻头表面的减阻和耐磨防护强化技术尤为重要。

3.现有技术中,离子渗氮被广泛用于提高钛合金的耐摩擦磨损性能,经过离子渗氮后的工件渗层与基底材料没有明显膜基突变,并且具有高硬度,良好的耐磨、抗咬合、抗擦伤、耐腐蚀性能,特别是其离子渗氮具有处理效率高,工艺简单,维护费用低等特点,使得离子渗氮被广泛用于提高钛合金钻头的摩擦磨损性能。

4.但在钛合金钻头钻进过程因渗氮层的高摩擦系数产生的磨损问题仍然不可忽视,制约着其在钛合金取样钻钻头表面处理的应用。

技术实现要素:

5.为了解决上述技术问题,本技术提供了一种钛合金空间取样钻及其处理方法,能够提高钛合金钻头的耐摩擦磨损性能,具体参考下述例子。

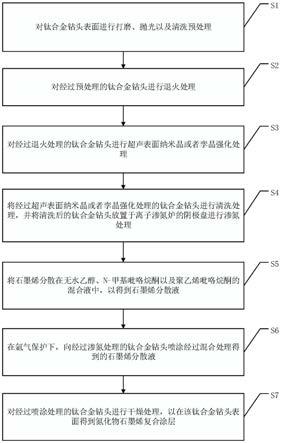

6.本技术第一方面提供了一种钛合金空间取样钻的处理方法,包括以下步骤:

7.s1、对钛合金钻头表面进行打磨、抛光以及清洗预处理;

8.s2、对经过步骤s1预处理的钛合金钻头进行退火处理;

9.s3、对经过步骤s2退火处理的钛合金钻头进行超声表面纳米晶或者孪晶强化处理;

10.s4、将经过步骤s3处理的钛合金钻头进行清洗处理,并将清洗后的钛合金钻头放置于离子渗氮炉的阴极盘进行渗氮处理;

11.s5、将石墨烯分散在无水乙醇、n-甲基吡咯烷酮以及聚乙烯吡咯烷酮的混合液中,以得到石墨烯分散液;

12.s6、在氩气保护下,向经过步骤s4渗氮处理的钛合金钻头喷涂经过步骤s5处理得到的石墨烯分散液;

13.s7、对经过步骤s6喷涂处理后的钛合金钻头进行干燥处理,以在所述钛合金钻头表面得到氮化物石墨烯复合涂层。

14.可选地,步骤s1中的钛合金钻头的材质为ta系列或tc系列钛材料。

15.可选地,步骤s1中的预处理具体过程为:将钛合金钻头表面通过砂纸打磨并通过抛光布抛光至表面粗糙度在1μm以下,再用丙酮或酒精进行超声清洗15~20min。

16.可选地,步骤s2中的退火处理的工艺参数为:退火温度为750~800℃,退火时间为

1~2h。

17.可选地,步骤s3中的纳米晶或者孪晶强化处理的工艺参数为:频率为20khz,振幅为30μm,载荷为350n,转速为200rpm,加料速度为0.05mm/rev。

18.可选地,步骤s4中的所述离子渗氮炉型号为:ldm1-100型,渗氮处理的工艺参数为:极限真空为<1pa,漏气率为<0.13pa/min,氮源为氮气,保温时间为8~12h,气压为300~500pa,电压为750~800v,直流电流为10a,交流电流为25a,导通比为0.45~0.5,渗氮温度为650℃~950℃。

19.可选地,步骤s5中的石墨烯分散液中无水乙醇、n-甲基吡咯烷酮、聚乙烯吡咯烷酮以及石墨烯的组成比例为:200ml:4mg:0.1ml:0.2mg。

20.可选地,步骤s6中的喷涂处理工艺为:钛合金钻头加热温度为60℃,喷涂方式为喷枪喷涂方式,氩气的送气压强为0.3mpa,送液速率为0.05~0.20ml/s,喷涂距离为15~35mm,喷涂角度为82~92度。

21.可选地,步骤s7中的干燥处理的条件为氮气环境。

22.本技术第二方面提供了一种钛合金空间取样钻,包括钛合金空间取样钻本体以及如第一方面中任一项钛合金空间取样钻的处理方法处理得到的钛合金氮化物石墨烯复合涂层。

23.从以上技术方案可以看出,本技术具有以下优点:

24.将钛合金钻头进行渗氮处理,并向其喷涂石墨烯分散在无水乙醇、n-甲基吡咯烷酮以及聚乙烯吡咯烷酮的混合液中得到的石墨烯分散液,并进行干燥处理,以在钛合金钻头表面得到氮化物/石墨烯复合涂层。由于石墨烯材料的高度化学惰性、极高的强度、易于剪切、原子级光滑表面等性能,使其可以很好地起到润滑作用,喷涂石墨烯强化技术可以在钛合金材料表面沉积石墨烯涂层,降低材料的摩擦系数,能够提高钛合金钻头的耐摩擦磨损性能。

附图说明

25.为了更清楚地说明本技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本技术中的钛合金空间取样钻的处理方法的一个实施例的流程示意图;

27.图2为本技术中的钛合金空间取样钻的处理方法的一个实施例的对覆盖有氮化物层的tc4合金试样与裸tc4合金式样的扫描电子显微镜的观察对比示意图;

28.图3为本技术中的钛合金空间取样钻的处理方法的一个实施例的对覆盖有氮化物层的tc4合金试样与裸tc4合金式样的金相显微镜的观察对比示意图;

29.图4为本技术中的钛合金空间取样钻的处理方法的一个实施例的离子渗氮前后tc4合金截面硬度随距表面深度变化图;

30.图5为本技术中的钛合金空间取样钻的处理方法的一个实施例的大气环境下表面有氮化物石墨烯复合涂层的tc4合金摩擦系数图;

31.图6为本技术中的钛合金空间取样钻的处理方法的一个实施例的大气环境下表面有氮化物石墨烯复合涂层的tc4合金磨损量图。

具体实施方式

32.下面对本发明的具体实施方式做进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下述实施例中所用的试验材料,如无特殊说明,均可通过常规的商业途径购买得到的。

33.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图1至附图6,对本发明进一步详细说明。

34.在介绍本发明的具体实施内容之前,先对该实施内容中涉及到的名词进行简要的说明介绍:

35.石墨烯:一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料。

36.钛合金:通常指的是多种用钛与其他金属制成的合金金属,具有强度高、耐蚀性好、耐热性高等性能。

37.n-甲基吡咯烷酮:简称nmp,是一种有机物,为无色至淡黄色透明液体,稍有氨气味,与水以任何比例混溶,溶于乙醚,丙酮及酯、卤代烃、芳烃等各种有机溶剂,几乎与所有溶剂完全混合。

38.聚乙烯吡咯烷酮:简称pvp,是一种非离子型高分子化合物。

39.氩气:一种无色、无味的单原子气体,相对原子质量为39.948,为惰性气体,在常温下与其他物质均不起化学反应,在高温下也不溶于液态金属中。

40.纳米晶:指利用高能聚合球体,把水中钙、镁离子、碳酸氢根等打包产生不溶于水的纳米级晶体。

41.孪晶:指两个晶体或一个晶体的两部分沿一个公共晶面,即特定取向关系,构成镜面对称的位向关系,则这两个晶体就称为孪晶。

42.本技术提供了一种钛合金空间取样钻及其处理方法,能够提高钛合金钻头的减摩耐磨性能。

43.具体而言,本技术第一方面提供的该钛合金空间取样钻的处理方法,以下简称为处理方法,包括以下步骤:

44.s1、对钛合金钻头表面进行打磨、抛光以及清洗预处理;

45.s2、对经过预处理的钛合金钻头进行退火处理;

46.s3、对经过退火处理的钛合金钻头进行超声表面纳米晶或者孪晶强化处理;

47.s4、将经过超声表面纳米晶或者孪晶强化处理的钛合金钻头进行清洗处理,并将清洗后的钛合金钻头放置于离子渗氮炉的阴极盘进行渗氮处理;

48.s5、将石墨烯分散在无水乙醇、n-甲基吡咯烷酮以及聚乙烯吡咯烷酮的混合液中,以得到石墨烯分散液;

49.s6、在氩气保护下,向经过渗氮处理的钛合金钻头喷涂经过混合处理得到的石墨烯分散液;

50.s7、对经过喷涂处理的钛合金钻头进行干燥处理,以在该钛合金钻头表面得到氮化物石墨烯复合涂层。

51.可选地,步骤s1中的钛合金钻头的材质为ta系列或tc系列钛材料。

52.可选地,步骤s1中的预处理具体过程为:将钛合金钻头表面通过砂纸打磨并通过

抛光布抛光至表面粗糙度在1μm以下,再用丙酮或酒精进行超声清洗15~20min。

53.可选地,步骤s2中的退火处理的工艺参数为:退火温度为750~800℃,退火时间为1~2h。

54.可选地,步骤s3中的纳米晶或者孪晶强化处理的工艺参数为:频率为20khz,振幅为30μm,载荷为350n,转速为200rpm,加料速度为0.05mm/rev。

55.可选地,步骤s4中的离子渗氮炉型号为:ldm1-100型,渗氮处理的工艺参数为:极限真空为<1pa,漏气率为<0.13pa/min,氮源为氮气,保温时间为8~12h,气压为300~500pa,电压为750~800v,直流电流为10a,交流电流为25a,导通比为0.45~0.5,渗氮温度为650℃~950℃。

56.可选地,步骤s5中的石墨烯分散液中无水乙醇、n-甲基吡咯烷酮、聚乙烯吡咯烷酮以及石墨烯的组成比例为:200ml:4mg:0.1ml:0.2mg。

57.可选地,步骤s6中的喷涂处理工艺为:钛合金钻头加热温度为60℃,喷涂方式为喷枪喷涂方式,氩气的送气压强为0.3mpa,送液速率为0.05~0.20ml/s,喷涂距离为15~35mm,喷涂角度为82~92度。

58.可选地,步骤s7中的干燥处理的条件为氮气环境。

59.根据上述的方法步骤,对本技术提供的一种介孔沸石高分子材料的制备方法进行实施例的详细描述:

60.实施例1:

61.(1)将钛合金钻头表面通过sic砂纸600#、800#、1000#、1200#、1500#以及2000#打磨,抛光布抛光至表面粗糙度在1μm以下,之后再用丙酮或酒精进行超声清洗15min,待用。

62.(2)对经过打磨抛光以及清洗处理后的钛合金钻头进行退火处理,退火温度为750℃,退火时间1h。

63.(3)采用tju-umsnt-i超声表面滚压装置进行超声表面纳米晶或者孪晶强化处理。常温环境下,在垂直于样品表面施加一定的静载荷,使样品在一定速度下旋转运动,使其接收超声振动信号,并产生持续的弹塑性变形。加工过程中,它将频率约20khz的超声振动能转换成为机械能,通过直径为10mm的yg6硬质合金球作用在材料表面,使材料表面发生剧烈塑性变形以实现表面纳米晶或者孪晶强化。加工时振幅为30μm,载荷为300n,机床转速为200r/min,进给速度为0.07mm/rev。超声表面滚压完成后钛合金样品每平方毫米被硬质合金钢球冲击21840次。

64.(4)对经过上述处理的钛合金钻头进行清洗处理,并将清洗后的钛合金钻头放置于ldm1-100型离子渗氮炉的阴极盘上,进行渗氮处理。需要说明的是,炉壁之外,在试验过程中另加辅助阳极,可以确保温度场的均匀。

65.特别需要说明的是,为方便表述,该钛合金钻头,以下简称为样品,其渗氮处理的具体制备过程操作步骤如下:

66.1、抽极限真空,测漏气率。

67.将样品放置好后,关闭腔室,并将腔室内空气排出,使用机械泵将腔室抽至极限真空后,测设备的漏气率,使得漏气率不高于8pa/h。

68.2、刻蚀清洗样品表面。为进一步清洗样品表面的吸附层和氧化层,在氨气氛围下,接通高压直流电源,进行离子刻蚀,清洗45min。在清洗45min后,抽出炉内的氨气,并注入氮

气后开始升温,需要说明的是,其氮气作为氮源。待样品表面温度达到设定温度时,开始计时,渗氮8h。

69.3、渗氮过程中的温度实时监测。当样品表面温度低或者高于设定渗氮温度超过30℃时,需要手动调节电压和气流。加工结束后,样品在600pa的氨气中随炉冷却。

70.(5)将4mg石墨烯加入200ml无水乙醇中,加入0.1mln-甲基吡咯烷酮(nmp)和0.2mg聚乙烯吡咯烷酮(pvp-k30),分散均匀后获得石墨烯分散液。

71.(6)喷涂石墨烯分散液的过程中将基体加热到60℃,采用喷枪喷涂方式进行喷涂,氩气送气压强为0.3mpa,送液速率为0.05ml/s。

72.(7)喷涂后在干燥氮气环境下蒸发溶剂,最后得到表面拥有氮化物石墨烯复合涂层的ti6al4v(tc4)合金试样。

73.随后,对覆盖有氮化物层的ti6al4v(tc4)合金试样进行扫描电子显微镜和金相显微镜观察,以裸tc4合金试样为对照,观察结构如图2和图3所示,表面硬度结果如表1、图4所示,对覆盖有氮化物石墨烯复合涂层的ti6al4v(tc4)合金试样的摩擦磨损性能进行评价,具体结果如表2、表3、图5以及图6所示。

74.需要说明的是,其中图2以及图3中的(b)所示的观察对象为覆盖有氮化物层的ti6al4v(tc4)合金试样,图2以及图3中的(a)所示的观察对象为裸tc4合金试样,值得一提的是,其裸tc4合金试样作为覆盖有氮化物层的ti6al4v(tc4)合金试样性能分析实验的对照组,以便于分析实验得出相对结果。

75.另外,以下将以详细的实验数据作为该钛合金空间取样钻的处理方法的实验支持,但熟悉该技术的人应该明白,该实验数据只是作为一个具体实施例存在,该实验数据可以比例的方式进行类推。

76.表1

77.样品维氏硬度无涂层的ti6al4v(tc4)合金试样154hv覆盖有氮化物涂层的ti6al4v(tc4)合金试样1447hv

78.上述表1为裸tc4合金和离子渗氮后tc4试样的表面硬度比较的结果数据统计表格,通过表1和图4可以看出,经离子渗氮后tc4表面维氏硬度由原始样品的154hv提升至1447hv,表面硬度显著提高。经过离子渗氮,tc4表面形成δ-tin、ε-ti2n和α-ti(n)等硬质物相,这也是离子渗氮后tc4表面硬度增大的原因。从图2中可以看出,不同于离子渗氮前原始样品表面的光滑平整,离子渗氮样品表面出现大量颗粒,即氮化物颗粒。由图3可知,渗氮后tc4合金表面出现了一个厚度约为30μm的白亮层,即氮化物层,在材料心部,即白亮层下方还能观察到针状马氏体组织的扩散层。该马氏体组织的形成是由于活性氮原子浓度不足以形成钛的氮化物,低浓度氮原子固溶于基体钛晶格点阵间隙位置形成间隙固溶体。

79.表2

80.样品摩擦系数覆盖有氮化物涂层的ti6al4v(tc4)合金试样1.10(1.00-1.20)覆盖有氮化物石墨烯复合涂层的ti6al4v(tc4)合金试样0.18

81.上述表2为在大气环境下,覆盖有氮化物涂层的ti6al4v(tc4)合金试样与覆盖有氮化物石墨烯复合涂层的ti6al4v(tc4)合金试样的摩擦系数比较的结果数据统计表格,通

过表2和图5可以看出,相比对照组,覆盖有氮化物石墨烯复合涂层的ti6al4v(tc4)合金试样减小为对照组到六分之一,摩擦系数及其波动显著减小,说明在大气环境条件下,在ti6al4v(tc4)合金试样表面覆盖氮化物石墨烯复合涂层能起到持续润滑作用,能大幅度的减小摩擦系数及其波动,增加摩擦副间相对运动的稳定性。

82.表3

83.样品磨损量(*10-2

mm3)覆盖有氮化物涂层的ti6al4v(tc4)合金试样约0.51覆盖有氮化物石墨烯复合涂层的ti6al4v(tc4)合金试样约0.04

84.上述表3为在大气环境下,覆盖有氮化物涂层的ti6al4v(tc4)合金试样与覆盖有氮化物石墨烯复合涂层的ti6al4v(tc4)合金试样的磨损量比较的结果数据统计表格,通过上述表3和图6可以看出,石墨烯涂层的存在,可以减少基体与对磨球的直接接触的情况,对基体起到保护作用,能够减小基体和对磨球的磨损量,极大降低覆盖有氮化物涂层的ti6al4v(tc4)合金试样的磨损量,能起到很好的抗磨的作用。

85.本技术第二方面提供了一种钛合金空间取样钻,包括钛合金空间取样钻本体以及如上述第一方面中任一项钛合金空间取样钻的处理方法处理得到的钛合金氮化物石墨烯复合涂层。

86.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1