一种制芯机器人自动化取芯系统及方法

1.本发明涉及一种制芯机器人自动化取芯系统及方法,属于智能制造和机器人领域。

背景技术:

2.当前,汽车零部件的制动盘行业,机器人装备使用率极低,在铸造工部的制芯工艺、下芯工艺几乎完全是人工;加工工部的粗加工、精加工、动平衡、检测、涂装等人工率几乎100%,故在该行业机器人具有良好的机遇,潜能巨大。对于制动盘行业,铸造工部的人工制芯率高于99%。由于制芯过程采用三乙胺,损害工人的视力、呼吸和生育机能,导致制芯工部环境最恶劣,严重损害工人身心健康,违背劳动法与职业健康相关政策。制芯工部的工资水平较高,与此相对应的是制芯工人的缺少,行业内中大型企业迫切需要实现制芯的自动化。改造现有制芯设备,开发制芯机器人装备实现机器换人,迫在眉睫。

技术实现要素:

3.为了解决上述现有技术中存在的问题,本发明提出了一种制芯机器人自动化取芯系统和方法,可以实现制芯机器人的自动化运行、砂芯的视觉检测和定位、砂芯的自动化夹取和撑取操作。

4.本发明的技术方案如下:

5.一种制芯机器人自动化取芯系统,包括:

6.计算机以及与计算机通讯连接的深度相机以及夹撑取机器人;

7.所述深度相机和夹撑取机器人设置于制芯机的砂芯出口处;

8.所述深度相机用于采集制芯机制成的砂芯的深度图像并传输至所述计算机;

9.所述夹撑取机器人包括机械臂以及设置于机械臂末端的执行机构,所述执行机构用于拾取砂芯和砂芯垫板,所述机械臂用于带动执行机构移动;

10.所述计算机包括目标识别单元和取芯控制单元和机器人执行单元;所述目标识别单元根据深度图像识别当前制成的砂芯的信息;所述取芯控制单元根据砂芯的信息生成对应的取芯控制程序并传递给所述机器人执行单元;所述机器人执行单元用于控制夹撑取机器人根据对应的取芯控制程序执行对应的取芯动作。

11.作为优选实施方式,所述执行机构包括连接装置、砂芯垫板拾取装置和取芯装置;

12.所述连接装置一端与所述机械臂的末端连接,另一端与所述砂芯垫板拾取装置和取芯装置连接;

13.所述砂芯垫板拾取装置包括用于吸附砂芯垫板的真空吸盘组;

14.所述取芯装置包括夹撑取装置,通过所述夹撑取装置夹取或撑取砂芯。

15.作为优选实施方式,所述连接装置包括法兰盘、气缸以及延长杆,所述法兰盘一端与机械臂末端固定连接,另一端与气缸固定连接;所述延长杆的一端与所述气缸的输出杆固定连接,另一端与所述砂芯垫板拾取装置和取芯装置固定连接。

16.作为优选实施方式,所述砂芯垫板拾取装置包括结构框架、真空吸盘组、垫板识别红外传感器、位置传感器以及连接块;

17.所述真空吸盘组固定设置于所述结构框架的一端面;

18.所述垫板识别红外传感器固定设置于所述结构框架的侧部,用于检测砂芯垫板是否被有效拾取;

19.所述位置传感器固定设置于所述结构框架的侧部,用于检测真空吸盘组的压缩位移信息;

20.所述连接块固定设置于所述结构框架的侧部,用于与连接装置固定连接。

21.作为优选实施方式,所述取芯装置包括控制阀、滑动块组、夹撑取装置和砂芯识别红外传感器;

22.所述控制阀与所述连接块固定连接;

23.所述滑动块组包括两滑块,两滑块分别与所述控制阀的阀门两活动端固定连接;

24.所述夹撑取装置与所述滑动块组固定连接,所述控制阀通过滑块控制所述夹撑取装置的开闭,对砂芯进行夹取或撑取操作;

25.所述砂芯识别红外传感器固定设置于所述结构框架的侧部,用于检测砂芯是否被夹撑取装置拾取。

26.作为优选实施方式,所述夹撑取装置包括两“l”形的夹取移动板;

27.所述夹取移动板的一端面与所述滑块固定连接,另一端面在靠近另一夹取移动板的一侧开始有圆弧形的豁口;

28.所述夹取移动板的另一端面的底部固定设置有圆弧形的撑取板,所述撑取板的圆弧与所述豁口的圆弧方向一致。

29.一种制芯机器人自动化取芯方法,基于本发明任一实施例所述的一种制芯机器人自动化实现,包括以下步骤:

30.通过深度相机采集制芯机制成的砂芯的深度图像并传输至所述计算机;

31.所述计算机通过目标识别单元根据深度图像识别当前制成的砂芯的信息,并将砂芯的信息传递给所述取芯控制单元;所述砂芯的信息包括砂芯的型号和重量信息;

32.所述取芯控制单元根据砂芯的型号和重量信息,生成对应的取芯控制程序并传递给所述机器人执行单元,所述取芯控制程序包括取芯方式、力参数信息以及机器人运动规划;

33.所述机器人执行单元根据取芯控制程序,控制夹撑取机器人按照取芯方式、力参数信息以及机器人运动规划拾取砂芯以及砂芯垫板,并运送至指定位置。

34.作为优选实施方式,所述目标识别单元基于预训练好的目标识别网络;将深度图像输入目标识别网络,输出砂芯的型号信息;

35.根据砂芯的型号信息,确定砂芯的类别,类别包括芯头型和内孔型;

36.对类别为芯头型的砂芯,通过深度图像识别出包括芯头的外径和砂芯的整体直径的尺寸信息;对类别为内孔型的砂芯,通过深度图像识别出包括内孔的内径和砂芯的整体直径的尺寸信息;

37.根据尺寸信息计算砂芯的重量信息。

38.本发明具有如下有益效果:

39.1、本发明一种制芯机器人自动化取芯系统和方法,可以实现制芯机器人的自动化运行、砂芯的视觉检测和定位、砂芯的自动化夹取和撑取操作。

40.2、本发明一种制芯机器人自动化取芯系统和方法,在执行机构和机械臂直接设置可延长的连接装置,可增加机械臂的臂展。

41.3、本发明一种制芯机器人自动化取芯系统和方法,执行机构包括砂芯垫板拾取装置和砂芯拾取装置,通过一个机构即可实现对砂芯或砂芯垫板的拾取。

42.4、本发明一种制芯机器人自动化取芯系统和方法,砂芯拾取装置中包括支撑取装置,可以以夹芯头或撑内孔的方式对不同型号的砂芯进行拾取,通用性强。

附图说明

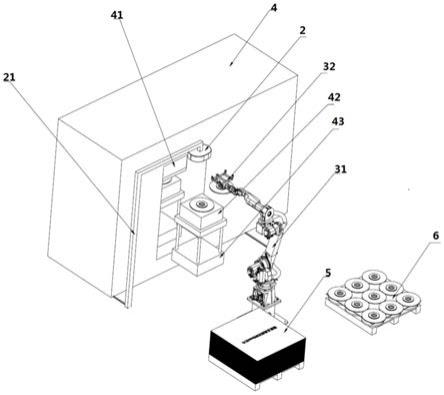

43.图1为本发明实施例中制芯机器人自动化系统的结构及使用场景示意图;

44.图2为本发明实施例中执行机构的结构示意图;

45.图3为本发明实施例中连接装置的结构示意图;

46.图4为本发明实施例中砂芯垫板拾取装置的结构示意图;

47.图5为本发明实施例中砂芯拾取装置的结构示意图;

48.图6为本发明实施例中夹撑取装置的结构示意图;

49.图7为本发明实施例中制芯机器人自动化取芯的方法流程图。

50.图中附图标记为:

51.1、计算机;2、深度相机;21、相机支架;31、机械臂;32、执行机构;321、连接装置;3211、法兰盘;3212、气缸;3213、延长杆;322、砂芯垫板拾取装置;3221、结构框架;3222、真空吸盘组;3223、垫板识别红外传感器;3224、位置传感器;3225、连接块;323、砂芯拾取装置;3231、控制阀;3232、滑动块组;3233、夹撑取装置;3234、砂芯识别红外传感器;3235、夹取移动板;3236、撑取板;4、制芯机;41、模具上芯盒;42、模具下芯盒;43、进给装置;5、砂芯垫板;6、产品码垛堆放单元。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.应当理解,文中所使用的步骤编号仅是为了方便描述,不对作为对步骤执行先后顺序的限定。

54.应当理解,在本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

55.术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

56.术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

57.实施例一:

58.参见图1,一种制芯机器人自动化取芯系统,包括:

59.计算机1以及与计算机1通讯连接的深度相机2以及夹撑取机器人;

60.所述深度相机2和夹撑取机器人设置于制芯机4的砂芯出口处;制芯机4包括模具上芯盒41、模具下芯盒42和进给装置43;所述制芯机1、模具上芯盒41、模具下芯盒42用于加工砂芯,加工完成后通过进给装置43将制作完成的砂芯运输到深度相机2的正下方;

61.所述深度相机2通过相机支架21固定,深度相机1捕获制作完成的砂芯的深度图像,并将深度图像传输到计算机1中进行图像分析;

62.所述夹撑取机器人包括机械臂31以及设置于机械臂31末端的执行机构32,所述执行机构32用于拾取砂芯和砂芯垫板5,所述机械臂31用于带动执行机构32移动;本实施例中,机械臂31为六轴机器人;

63.所述计算机1包括目标识别单元和取芯控制单元和机器人执行单元;所述目标识别单元根据深度图像识别当前制成的砂芯的信息;所述取芯控制单元根据砂芯的信息生成对应的取芯控制程序并传递给所述机器人执行单元;所述机器人执行单元输出指令并控制夹撑取机器人根据对应的取芯控制程序执行对应的取芯动作,将砂芯放置到产品码垛堆放单元6上,在每一层砂芯摆放整齐后,由机械臂31末端的执行机构32吸取砂芯垫板5,并将砂芯垫板5放置到已经摆放整齐的砂芯上面,之后重新执行取芯动作。

64.作为本实施例的优选实施方式,提出了一种新型的执行机构32来执行取芯动作,为充分了解本实施例提出的执行机构32的结构,请参阅图2,所述执行机构32包括连接装置321、砂芯垫板拾取装置322和取芯装置323;

65.所述连接装置321一端与所述机械臂31的末端连接,另一端与所述砂芯垫板拾取装置322和取芯装置323连接;

66.所述砂芯垫板拾取装置322包括用于吸附砂芯垫板5的真空吸盘组3222;

67.所述取芯装置323包括夹撑取装置3233,通过所述夹撑取装置3233夹取或撑取砂芯。

68.参见图3,作为本实施的优选实施方式,所述连接装置321包括法兰盘3211、气缸3212以及延长杆3213,所述法兰盘3211一端与机械臂31末端固定连接,另一端与气缸3212固定连接;所述延长杆3213的一端与所述气缸3212的输出杆固定连接,另一端与所述砂芯垫板拾取装置322和取芯装置323固定连接。本实施例通过对连接装置进行改进,利用气缸3212和延长杆3213形成可伸缩的连接结构,能够增加机械臂31的臂展。

69.参见图4,作为优选实施方式,所述砂芯垫板拾取装置322包括结构框架3221、真空吸盘组3222、垫板识别红外传感器3223、位置传感器3224以及连接块3225;

70.所述真空吸盘组3222包括四个真空吸盘,分别固定设置于所述结构框架3221一端面的四个端点处,用于吸附砂芯垫板5;

71.所述垫板识别红外传感器3223固定设置于所述结构框架3221的侧部,其红外光发射方向与真空吸盘的方向一致,用于检测砂芯垫板5是否始终被有效的拾取;

72.所述位置传感器3224固定设置于所述结构框架3221的侧部,用于检测真空吸盘组3222的压缩位移信息,通过压缩位移信息确保砂芯垫板能够被吸附真空吸盘组3222;

73.所述连接块3225固定设置于所述结构框架3221的靠近连接装置321的一端,用于

与连接装置321固定连接。

74.参见图5,作为本实施例的优选实施方式,所述取芯装置323包括控制阀3231、滑动块组3232、夹撑取装置3233和砂芯识别红外传感器3234;本实施例中,控制阀3231为常闭型气动阀;

75.所述控制阀3231与所述连接块3225固定连接;

76.所述滑动块组3232包括两滑块,两滑块分别与所述控制阀3231的阀门两活动端固定连接;

77.所述夹撑取装置3233与所述滑动块组3232固定连接,当压缩空气输入到控制阀3231内部,随着气压力增加,阀门向开启方向移动,随着气压力减小,阀门向关闭方向移动,以此带动两滑块移动,从而控制所述夹撑取装置3233的开闭,对砂芯进行夹取或撑取操作;

78.所述砂芯识别红外传感器3234固定设置于所述结构框架3221的侧部,用于检测砂芯是否被夹撑取装置3233拾取。

79.参见图4和图5,本实施例中夹撑取装置3233和砂芯垫板拾取装置322的工作方位相反,通过机械臂带动整个执行机构32翻转,即可调整到不同执行机构32的工位,实现对砂芯或砂芯垫板5的拾取。

80.参见图6,作为本实施例的优选实施方式,所述夹撑取装置3233包括两“l”形的夹取移动板3235,夹取移动板3235的结构为具有一定厚度的折合板;

81.所述夹取移动板3235的一端面与所述滑块固定连接,另一端面在靠近另一夹取移动板3235的一侧开始有圆弧形的豁口;

82.所述夹取移动板3235的另一端面的底部固定设置有圆弧形的撑取板3236,所述撑取板3236的圆弧与所述豁口的圆弧方向一致;

83.通过圆弧形的豁口可实现对砂芯的夹取操作,通过圆弧形的撑取板3235可实现对砂芯的撑取操作。

84.实施例二:

85.参见图7,一种制芯机器人自动化取芯方法,基于本发明任一实施例所述的一种制芯机器人自动化实现,包括以下步骤:

86.步骤s01:通过深度相机2采集制芯机4制成的砂芯的深度图像并传输至所述计算机1;

87.所述计算机1通过目标识别单元根据深度图像识别当前制成的砂芯的信息,并将砂芯的信息传递给所述取芯控制单元;所述砂芯的信息包括砂芯的型号和重量信息;

88.步骤s02:所述取芯控制单元根据砂芯的型号和重量信息,生成对应的取芯控制程序并传递给所述机器人执行单元,所述取芯控制程序包括取芯方式、力参数信息以及机器人运动规划;

89.步骤s03:所述机器人执行单元根据取芯控制程序,控制夹撑取机器人按照取芯方式、力参数信息以及机器人运动规划拾取砂芯以及砂芯垫板5,并运送至产品码垛堆放单元6。

90.作为本实施例的优选实施方式,在步骤s01中,所述目标识别单元基于预训练好的目标识别网络;将深度图像输入目标识别网络,输出砂芯的型号信息;

91.具体为:

92.①

实例分割的数据集训练:收集各种不同型号和规格的砂芯的深度图像,借助labelme软件标注砂芯图像,将是否为芯头型或者是内孔型的型号特征标注出来,同时也将砂芯的整体标注出来,组成相关的砂芯数据集和验证集,对输入的深度图像使用yolact网络模型进行训练,生成识别需要的权重文件;

93.②

深度图像预处理:深度相机捕获砂芯的深度图像,由于深度相机采集的图像含有噪声及无效像素组成的空洞,因此对采集的原始深度图像进行预处理,首先,对深度图像的空洞进行填充;然后,利用中值滤波算法及高斯滤波算法对深度图像进行降噪处理,以兼顾边缘保持和滤除噪声两个特性;最后,利用边缘检测算法对区域进行分割,将砂芯所占的像素区域分割出来,这样可以更好的提取出砂芯的深度图像特征;

94.③

目标检测与语义分割:利用生成的权重文件对砂芯的深度图像进行识别,确定砂芯的型号特征。此时提取出砂芯的芯头和内孔像素掩码、砂芯的整体像素掩码;

95.④

确定砂芯规格:通过opencv中的contourarea()函数计算出像素掩码面积,判定出砂芯的芯头的外径和内孔的内径,以及砂芯的整体直径,进一步确定砂芯对应的尺寸;对类别为芯头型的砂芯,通过深度图像识别出包括芯头的外径和砂芯的整体直径的尺寸信息;对类别为内孔型的砂芯,通过深度图像识别出包括内孔的内径和砂芯的整体直径的尺寸信息;

96.⑤

确定砂芯重量:因砂芯的材质都是相同的,每种规格对应的重量也稳定在一定的数值范围中,从而根据砂芯的规格确定出砂芯的重量信息。

97.作为本实施例的优选实施方式,在步骤s02中,取芯控制单元具体采用ros机器人操作系统;

98.取芯控制单元的工作流程具体为:

99.①

对输入的砂芯的型号和重量信息进行数据处理,同时给出机器人运动规划;

100.②

对输入砂芯的型号信息进行处理,调用相关程序选择取芯方式为夹芯头方式还是撑内孔方式;

101.③

对输入砂芯的型号信息进行处理,调用相关程序选择对应的力参数信息;将取芯方式、力参数信息和机器人运动规划传递给机器人执行单元。

102.作为本实施例的优选实施方式,在步骤s03中,机器人执行单元根据取芯控制程序进行取芯动作的流程具体为:

103.①

机器人执行单元传递给夹撑取机器人执行相应的动作规划,传递相关的取芯方式和力参数信息给取芯装置323,执行夹撑取操作;

104.②

确定接下来执行的取芯方式为夹芯头还是撑内孔,然后根据力参数信息调节气动系统的压力,控制控制阀3231(常闭型气动阀)输出力的大小;

105.③

砂芯识别红外传感器3234用来判断砂芯是否拾取成功,如果取芯失败,则传递给取芯装置323,重新执行夹撑取操作,如果取芯成功,则将砂芯放置到砂芯垫板5(砂芯垫板5堆放在机械臂31周边)上;

106.④

机器人执行单元首先判断当前取芯动作周期内砂芯垫板5上砂芯的数量是否达到预设的固定值,如果数量未达到固定值,则将信号传递给目标检测单元,重新执行下一次的夹撑取操作,如果数量达到固定值,则将信号传递给砂芯垫板拾取装置322;

107.⑤

砂芯垫板拾取装置322执行拾取砂芯垫板操作;

108.⑥

位置传感器3224确保真空吸盘是否压缩到位,如果压缩不到位,则传递给砂芯垫板拾取装置322,重新执行拾取砂芯垫板操作;如果压缩到位,则执行下一操作;

109.⑦

垫板识别红外传感器3223检测砂芯垫板5是否拾取成功,如果失败,则传递给砂芯垫板拾取装置322,重新执行拾取砂芯垫板操作,如果拾取塑料垫板成功,则将砂芯垫板放置到产品码垛堆放单元6上面,形成新层,同时将信号传递给目标检测单元,进行下一轮的取芯动作。

110.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1