一种免镀锌高强角钢及其生产方法与流程

1.本发明属于冶金技术领域,具体涉及一种免镀锌高强角钢及其生产方法。

背景技术:

2.目前我国电力能源超高压、特高压输送线路建设项目蓬勃发展,而电力输送需要大量的输电铁塔。这些输电铁塔通常采用铁塔角钢进行加工镀锌后组装而成。一方面随着输送电力功率的提高,需要的铁塔角钢强度也在不断提高。另一方面由于输电铁塔多跨越山川、河流等复杂地理环境,因此需要进行镀锌防腐来保证铁塔结构的寿命。而角钢镀锌不仅会增加铁塔制造的成本,而且对环保要求更加严格。

3.目前国内主要以20号以下的q235、q345和q390热轧角钢作为电力铁塔用角钢,存在电力铁塔用角钢规格厚度偏小、强度及质量等级偏低等问题,使得建造特高压输电铁塔时不得不采用双拼或多拼组合角钢,带来角钢受力不均易破坏、螺栓连接施工难、加装填板安全差、加工安装费用大等一系列问题。

技术实现要素:

4.为解决上述技术问题,本发明提供一种免镀锌高强角钢及其生产方法。本发明采用如下技术方案:一种免镀锌高强角钢,其化学成分及质量百分含量为c:0.09~0.12%,mn:1.00~1.20%,si:0.50~0.60%,v:0.05~0.07%,cr:0.50~0.60%,ni:0.40~0.50%,cu:0.25~0.30%,s≤0.010%,p:0.008~0.020%,n:0.0060~0.0120%,余量为fe和不可避免的杂质,耐蚀性指数i≥6.7。其中,耐蚀性指数i计算公式:i=26.01(%cu)+3.88(%ni)+1.20(%cr)+1.49(%si)+17.28(%p)-7.29(%cu)(%ni)-9.10(%ni)(%p)-33.39(%cu)2。

5.所述角钢的金相组织为针状铁素体+珠光体+贝氏体。

6.所述角钢的抗拉强度≥620mpa,屈服强度≥500mpa,延伸率a≥17%,-20℃横向akv≥27j。

7.上述免镀锌高强角钢的生产方法,包括转炉冶炼、lf精炼、连铸、加热、轧制、冷却、锯切定尺、喷标、入库工序;所述lf精炼工序,v采用钒氮合金进行微合金化;所述轧制工序,粗轧开轧温度1050~1100℃,精轧终轧温度790~800℃;所述冷却工序,先以10~15℃/s的冷却速度风冷至550~600℃,然后空冷至室温。

8.所述转炉冶炼工序,铜板、镍板随废钢加入转炉;mn、si采用硅锰合金进行合金化;si含量不足部分使用硅铁补齐;cr采用低碳铬铁合金化。

9.所述连铸工序,钢水通过钢包底部的滑动水口注入中间包,中包温度控制在1532~1542℃,连铸坯拉速为0.6~0.8m/min,出结晶器的连铸坯尺寸为320*460*6000~8000mm;连铸坯入缓冷坑缓冷48h及以上至温度≤300℃后出坑。

10.所述加热工序,采用步进式加热炉进行加热,连铸坯入加热炉温度≤80℃。

11.所述轧制工序,采用7道次粗轧+5道次精轧;粗轧采用单机架往复式轧制;精轧采

用1架单机架往复轧制3道次+2架单机架单道次轧制。

12.所述冷却工序,在步进式冷床进行冷却,在冷床初始端安装鼓风机对角钢进行风冷,之后继续在冷床上空冷至室温。

13.所述锯切定尺工序,采用锯切对角钢进行定尺切割。

14.本发明生产的角钢具有高强度及高韧性的优点,其强度贡献一方面来源于mn的固溶强化,另一方面作为耐候性元素cr同时具有固溶强化作用,且其强化作用不弱于mn,因此本发明虽然降低了mn含量,却提高了强度。同时,轧制工序通过控制精轧终轧温度在790-800℃的低温轧制,一方面提高了变形抗力,但轧制完成后也增加了形变能;另一方面减弱了奥氏体再结晶的能力,保存了形变能,从而在角钢形变完成后,积累足够的形变能。而后续冷床初始端的风冷缩短了形变能的释放,为vn、v(c、n)的粒子析出提供了驱动力,使vn、v(c、n)粒子弥散、均匀,保证了角钢的高强高韧性。

15.本发明生产的角钢在高强度及高韧性的同时,还具有高耐蚀性。通过对耐蚀性元素cr、ni、cu、p、si等的优化组合,耐蚀性指数i≥6.7,使角钢具有高的耐蚀性,达到了不需要镀锌防腐而直接使用的有益效果。

16.本发明角钢的金相组织为针状铁素体+珠光体+贝氏体,其中珠光体含量不超过10%,贝氏体含量不超过8%。

17.经过物理性能检验,本发明生产的免镀锌高强角钢的抗拉强度≥620mpa,屈服强度≥500mpa,延伸率a≥17%,-20℃akv≥27j(横向);同时,其耐蚀性指数≥6.7,不需要镀锌防腐,可以直接使用,降低了铁塔制造厂家的成本,并避免了环境污染,具有环境友好型的特点。

附图说明

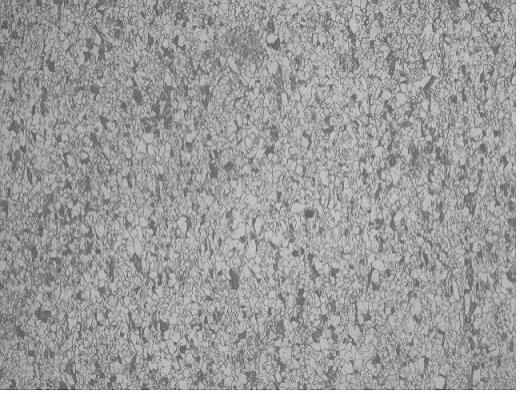

18.图1为实施例1高强角钢的金相组织图。

具体实施方式

19.下面结合实施例对本发明做进一步详细说明。

20.实施例1-12一种免镀锌高强角钢,其化学成分及质量百分含量为c:0.09~0.12%,mn:1.00~1.20%,si:0.50~0.60%,v:0.05~0.07%,cr:0.50~0.60%,ni:0.40~0.50%,cu:0.25~0.30%,s≤0.010%,p:0.008~0.020%,n:0.0060~0.0120%,余量为fe和不可避免的杂质,耐蚀性指数i≥6.7。

21.上述免镀锌高强角钢的生产方法,包括转炉冶炼、lf精炼、连铸、加热、轧制、冷却、锯切定尺、喷标、入库工序;(1)转炉冶炼工序:铜板、镍板随废钢加入转炉;mn、si采用硅锰合金进行合金化;si含量不足部分使用硅铁补齐;cr采用低碳铬铁合金化;(2)lf精炼工序:v采用钒氮合金进行微合金化,保证钢中n含量;(3)连铸工序:钢水通过钢包底部的滑动水口注入中间包,中包温度控制在1532~1542℃,连铸坯拉速为0.6~0.8m/min,出结晶器的连铸坯尺寸为320*460*6000~8000mm;连铸坯入缓冷坑缓冷48h及以上至温度≤300℃后出坑;

(4)加热工序:采用步进式加热炉进行加热,连铸坯入加热炉温度≤80℃,加热炉均热温度1240~1280℃;(5)轧制工序:采用7道次粗轧+5道次精轧;粗轧开轧温度1050~1100℃,粗轧采用单机架往复式轧制;精轧采用1架单机架往复轧制3道次+2架单机架单道次轧制,终轧温度790~800℃;(6)冷却工序:在步进式冷床进行冷却,在冷床初始端安装鼓风机对角钢进行风冷,冷却速度控制在10~15℃/s,冷却至550~600℃后继续在冷床上空冷至室温;(7)锯切定尺工序:采用锯切对角钢进行定尺切割。

22.表1. 各实施例高强角钢化学成分及质量百分含量(%)表1成分中余量为fe和不可避免的杂质。

23.表2. 各实施例生产工序参数

表3. 各实施例高强角钢金相组织表4. 各实施例高强角钢力学性能

由图1可知,实施例1角钢的金相组织为针状铁素体+少量珠光体+少量贝氏体。观察区域内,铁素体晶粒的平均尺寸为9.5μm,在铁素体基体上有vn、v(c、v)粒子弥散均匀分布,粒子平均尺寸为3.5nm。其余实施例角钢的金相组织图与图1类似,故省略。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1