一种不收缩钨骨架的制造方法与流程

1.本发明涉及电触头或发汗材料领域,特别涉及一种不收缩钨骨架的制造方法。

背景技术:

2.高压电触头或发汗材料的传统制备方法是用熔渗法,即先制备出骨架,然后渗入金属元素。钨元素是一种高熔点(3410℃)的金属元素,且导电、导热性能好,钨原料价格也相对便宜,因此高压电触头和一些发汗材料常使用钨元素制备骨架。

3.钨骨架制备工艺一般是选用一定粒度钨粉为原料,添加一些活化物质和成形剂,压制成一定形状的坯块,然后在炉子中烧结制成。钨骨架烧结温度较高,在烧结过程中,钨粉之间由于钨原子扩散形成烧结颈,使钨粉之间形成冶金结合,得到具有一定强度的钨骨架。

4.由于烧结颈是由于钨粉中钨原子向颈部扩散形成,缩短了原钨粉之间的中心距离,使坯块尺寸发生收缩,即最终得到的钨骨架外形尺寸小于原坯块外形尺寸。由于烧结颈形成与许多因素有关,如压坯压力、烧结温度、活化物质添加量等,钨骨架最终尺寸难以控制。

5.因钨骨架尺寸因难以控制,这导致即使用相同质量钨粉,压制出相同外形尺寸坯块,但烧结后,由于收缩率不同,会得到不同外形尺寸的钨骨架。不同尺寸的钨骨架意味着能够渗入金属质量不同,这直接导致同一批熔渗产品化学成分不同,性能不一致,带来的后果是产品质量不稳定。其他一些相关专利,如cn 102747239 b一种钨骨架的铜钨合金制造方法,cn 104362015 b一种铜钨触头材料的制备方法等均会出现由于钨骨架尺寸难以控制,造成化学成分不一致这类问题。cn103981389b一种低温烧结钨骨架制备钨铜合金方法,虽然也添加蓝钨,一种钨的氧化钨,但该专利的主要目的是通过氢气还原蓝钨产生的水蒸气保证钨骨架连通孔径的形成,增加熔渗后合金的致密度。而且从该专利添加较多蓝钨的质量(5wt%-20wt%)可以合理推断出,该方法得到的钨骨架会发生明显的体积收缩,与本专利的目的完全不同。

技术实现要素:

6.本发明的目的是在于克服上述现有钨骨架制造方法缺点,提供一种新型钨骨架制造方法,即不收缩钨骨架制造方法。本发明专利制造的钨骨架由于在烧结过程中不发生明显收缩,故坯块尺寸与最终钨骨架具有几乎相同外形尺寸,即采用相同质量钨粉,压制成相同外形尺寸坯块后,烧结出的钨骨架具有基本相同外形尺寸。这将保证钨骨架内有相同体积用于渗入金属元素,比如铜,形成具有相同化学成分钨铜合金,因此可显著提高熔渗产品化学成分一致性和质量稳定性。为制造不收缩钨骨架,本发明采用以下技术方案:

7.一种不收缩钨骨架的制造方法,其特征在于:在钨粉中添加金属氧化物粉末,并加入成形剂,在混料机中均匀混合;然后将混合粉在模具内压制成坯块;接着在气氛炉中脱胶,温度在200-400℃之间;然后在氢气气氛中还原,还原温度在700-900℃之间,形成不收

缩钨骨架,金属氧化物粉末能是氧化钨或是氧化钼。

8.成形剂为石蜡、硬脂酸等物质,以溶解在溶剂油中形式添加;

9.混料机为常规球磨或无球混料机;

10.坯块能使用普通压机或冷等静压设备;

11.钨粉中添加氧化物粉,金属氧化物粉末能是氧化钨或是氧化钼,并在氢气气氛中进行还原,还原温度在700-900℃之间。

12.钨颗粒平均尺寸在3-20微米。

13.添加金属氧化物粉量为钨粉总质量的0.5-5%。

14.添加金属氧化物粉颗粒尺寸为0.5-5微米。

15.成形剂添加量为0.5-2%。

16.包括以下步骤:

17.1)选择平均颗粒尺寸在3-20微米的钨粉,钨粉纯度大于99%;选择颗粒尺寸为0.5-5微米的金属氧化钨粉,纯度大于99%;将成形剂石蜡或硬脂酸溶解在煤油或汽油中配制成形液;

18.2)将钨粉、氧化钨粉和成形液均匀混合,可适当加热混合;

19.3)将混合后的粉体压制成一定尺寸的坯块,坯块致密度50-90%;

20.4)将坯块在氮气脱蜡炉中脱去成形剂,温度在200-400度,时间5-10小时。

21.氢气还原气氛中,氢气露点为-50至-10度。

22.钨骨架不收缩原理是:金属氧化物粉末在氢气炉中还原时,通过控制氢气炉中氢气露点,可以使固体氧化物粉末转变为气体(如钨华),并通过气相迁移,将还原出的钨原子或钼原子沉积在钨颗粒相互接触点附近,该接触点处曲率半径小,有利于钨或钼原子沉积。这些沉积钨原子或钼原子将钨颗粒之间连接起来,形成烧结颈,即产生冶金结合,形成钨骨架。由于本发明钨骨架烧结颈是通过气相迁移而来的氧化物中钨或钼原子形成的,不是由钨粉中钨原子通过扩散形成的,且烧结温度较低,因此钨粉之间中心距并不发生明显改变,即不会发生明显收缩。这一结果已被实验证实,见附图1-2。

23.工艺流程如下:混料

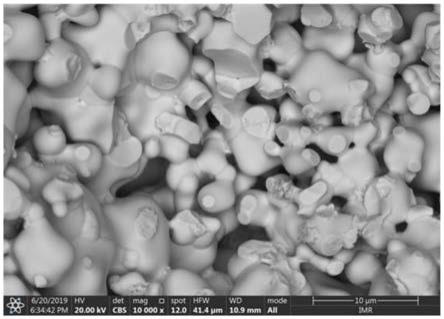

→

压制

→

脱胶

→

还原

→

烧结。

24.本发明的优点:

25.本发明所述的不收缩钨骨架的制造方法,与传统钨骨架相比,特色在于,在钨粉中添加金属氧化物粉末,并增加了氢气还原,还原温度在700-900℃之间,目的是形成不收缩钨骨架。压制步骤中使用的压力与金属氧化物添加量有一定关系,即压制压力越大,金属氧化物的添加量越低。这种不收缩钨骨架为后续熔渗阶段准确控制熔渗金属含量带来了极大方便。降低了钨骨架的烧结温度,能耗低,且由于钨骨架不收缩,可以精确控制后续渗入金属含量,大大提高了熔渗产品化学成分及性能的一致性。

附图说明

26.下面结合附图及实施方式对本发明作进一步详细的说明:

27.图1为不收缩钨骨架扫描电镜形貌;

28.图2为不收缩钨骨架烧结颈扫描电镜形貌。

具体实施方式

29.下面结合附图和具体实施方式,对本发明不收缩钨骨架作进一步说明。

30.实施方式一:本实施方式的不收缩钨骨架的快速制备方法是:

31.将金属钨粉和氧化钨粉分别按照质量百分比99.5wt%:0.5wt%,另加入0.5wt%的石蜡液进行混料,在混料机中混合16小时;金属钨粉和氧化钨粉的粒度均小于20微米,纯度均大于99wt%。

32.将混合后粉末,压制成一定尺寸坯块,压制压力为100mpa。

33.将压坯在氮气中进行脱胶,脱胶温度在200-400℃之间,时间5-10小时。

34.将脱胶后的坯块在氢气气氛中进行还原,氢气露点为-10℃,还原温度800℃。钨骨架的形貌见附图1中扫描电镜照片,钨骨架的尺寸与模压后坯块尺寸一样。

35.实施方式二:本实施方式不收缩钨骨架的快速制备方法是:

36.将金属钨粉和氧化钨粉分别按照质量百分比98wt%:2wt%,另加入1wt%的石蜡液进行球磨混料,球料比为3:1,转速为200r/min,球磨8小时;金属钨粉和氧化钨粉的粒度均小于20微米,纯度均大于99wt%。

37.将球磨混合后粉末,压制成一定尺寸坯块,压制压力为60mpa。

38.将压坯在氮气中进行脱胶,脱胶温度在200-400℃之间,时间8小时。

39.将脱胶后的坯块在氢气气氛中进行还原,氢气露点为-20℃,还原温度750℃,即得到不收缩钨骨架。

40.实施方式三:本实施方式的不收缩钨骨架的快速制备方法是:

41.将金属钨粉和氧化钨粉分别按照质量百分比97wt%:3wt%,另加入0.5wt%的硬脂酸液进行球磨混料,球料比为3:1,转速为200r/min,球磨10小时;金属钨粉和氧化钨粉的粒度均小于20微米,纯度均大于99wt%。

42.将球磨混合后粉末,压制成一定尺寸的坯块,压制压力为40mpa。

43.将压坯在氮气中进行脱胶,脱胶温度在200-400℃之间,时间10小时。

44.将脱胶后的坯块在氢气气氛中进行还原,氢气露点为-40℃,还原温度900℃,即得到不收缩钨骨架。

45.实施方式四:本实施方式的不收缩钨骨架的快速制备方法是:

46.将金属钨粉和氧化钨粉分别按照质量百分比95wt%:5wt%,另加入1.5wt%的硬脂酸液进行球磨混料,球料比为3:1,转速为200r/min,球磨6小时;金属钨粉和氧化钨粉的粒度均小于20微米,纯度均大于99wt%。

47.将球磨混合后粉末,压制成一定尺寸的坯块,压制压力为25mpa。

48.将压坯在氮气中进行脱胶,脱胶温度在200-400℃之间。

49.将脱胶后的坯块在氢气气氛中进行还原,氢气露点为-50℃,还原温度800℃,即得到不收缩钨骨架。

50.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。本发明未尽事宜为公知技术。

51.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人

士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1