一种微针上稳定疏水耐磨涂层的制备方法

1.本发明涉及微针的表面防护领域,尤其涉及一种微针上稳定疏水耐磨涂层的制备方法。

背景技术:

2.微针是直径为几十微米,长度能够穿透皮肤角质层的针状结构。相比于现有在表皮涂敷药物的方式,微针经皮给药的渗透性可以提升4个数量级,因此微针经皮给药一直被广泛关注、研究和应用。但是,由于微针是大高宽比的微小结构,在穿刺中易磨损、折断、毁坏,这会对人体造成污染,也不利于循环使用,增加微针的使用成本。另一方面,由于皮肤上富含生物有机成分,生物沾污、黏附、腐蚀也会影响微针的耐用性。因此,如何提高微针的耐用性是微针走向实际应用所遇到的瓶颈问题之一。目前,虽然针对微针的表面防护已提出化学溶液还原、涂覆干燥、电喷涂等方法,但微针的大高宽比结构以及对表面涂覆均匀性的要求,使得保护层材料、涂层手段选择仍然有限。

3.例如,如quan liu等人利用多伦试剂,在溶液中利用还原反应将银镀于微针表面(“hollow agarose microneedle with silver coating for intradermal surface-enhanced raman measurements:a skin-mimicking phantom study”,j.biomed.opt.20(6),061102,2015)。但该还原镀涂层的方法仅适用于制备有限的金属涂层,例如银,而银质地柔软,易于氧化发黑,无法起到稳定保护针尖的作用,并且该方法为瞬间反应,涂层厚度不可控。

4.再例如,jung-hwan park等人将药物溶解于聚乙烯醇的水溶液中,再将混合液蘸取到微针表面,干燥、硬化,实现保护微针和缓释药物的双重目的(“safe coated microneedles with reduced puncture occurrence after administration”,micromachines.11(8),710,2020)。涂覆干燥可以将高分子材料涂覆于微针表面,但是涂层材料限制较大,需要可溶性的高分子材料,并且高分子材料本身机械强度并不高,微针多次使用后仍然会损坏。

技术实现要素:

5.本发明为了克服现有技术下微针表面涂层均匀性、稳定性较差,机械强度不高,对微针的防护效果较差的问题,提供一种微针上稳定疏水耐磨涂层的制备方法,该方法在微针表面设置的涂层化学稳定性好、机械强度高,能减少生物黏附、污染,有利于微针的稳定长期使用。

6.为了实现上述目的,本发明采用以下技术方案:一种微针上稳定疏水耐磨涂层的制备方法,包括以下步骤:1)微针基底预处理:对微针基底进行活化清洗;2)靶材预处理:通入惰性气体,将靶材预溅射一段时间;3)磁控溅射过渡层:将微针基底置于磁控溅射腔室的样品台上,通入惰性气体,向

微针基底表面磁控溅射靶材;4)磁控溅射疏水涂层:通入惰性气体和氧气的混合气,继续向步骤2)所得的微针基底表面磁控溅射靶材。

7.本发明通过磁控溅射在微针基底表面涂覆过渡层及疏水涂层,该涂层涂覆均匀并且致密,可有效提高微针表面的疏水效果。疏水涂层直接涂覆在微针基底表面时,与微针表面之间的结合力较差,疏水涂层易脱落,从而影响微针的使用寿命。在疏水涂层与微针基底表面之间设置过渡层可提高疏水涂层的涂覆牢固度,进而提升对微针的防护时间。

8.作为优选,所述靶材为铈、钕、钐、钆、铒、镱和钇中的一种。

9.稀土金属氧化物涂层疏水性能好,具有高机械强度和耐腐蚀性能。

10.作为优选,所述步骤1)的活化清洗过程为将微针基底用依次使用乙醇和水清洗并干燥,在20~55pa的气压下,使用等离子化的氧气和氩气的混合气体清洗微针基底。

11.基底表面的清洁情况影响基底与涂层之间的结合力,对于硅基材质和金属材质的微针,可以用等离子体气体进行清洗活化,使用氩气与氧气1比1混合的气体清洗活化效果较好。

12.作为优选,所述步骤1)的活化清洗过程为用波长为185nm紫外光照射微针基底10~60s。

13.对于有机材质的微针,可使用185nm紫外光照射清洗活化,185nm紫外光可在微针表面生成臭氧,有效去除微针表面有机物杂质,提高涂层与微针之间结合力。

14.作为优选,所述步骤2)中惰性气体为氩气,氩气流量为10~20sccm,预溅射气压为0.1~0.3pa,预溅射功率为1~3kw,预溅射温度为20~30℃,预溅射时间为10~15min。

15.预溅射可清除靶材表面氧化物,提高涂层纯度以及均匀性。

16.作为优选,所述步骤3)中惰性气体为氩气,氩气流量为10~40sccm,溅射气压为0.10~0.50pa,将微针基底加热至40~50℃,然后使样品台10~30转/min的转速旋转并开启溅射,溅射偏压为-20~-100v,溅射功率为1~3kw,溅射时间为1~5min。

17.在惰性气体中,靶材粒子不会被氧化,因此可在微针衬底上镀一层金属过渡层,过渡层用于提高疏水涂层与微针之间的结合力,过渡层过薄会使疏水涂层易脱落,过渡层过厚对疏水涂层的牢固性没有明显的提升作用并且使涂层整体过厚影响微针自身刺穿的性能。同时由于基底上有锥形突起结构的微针容易出现沉积不均匀,对微针基底加热,通过提高溅射粒子的迁移率进而提升微针表面的镀层的均匀度。

18.作为优选,所述步骤4)为通入氩气和氧气的混合气,混合气流量为20~50sccm,溅射气压为0.13~0.66pa,将微针基底加热至50~60℃,然后使样品台10~30转/min的转速旋转并开启溅射,溅射偏压为0~-200v,溅射功率为1~3kw,溅射时间为1~10min。

19.靶材在氩气和氧气的混合气中溅射时被氧化,因此在过渡层上形成一层致密的氧化物涂层,该涂层的疏水效果好。

20.作为优选,所述步骤4)的氩气和氧气的混合气中,氧气的比例为3~50%。

21.在氧气的比例为3~50%的混合气作用下,靶材溅射出的粒子氧化效果好,避免疏水涂层中掺杂未被氧化的靶材粒子,影响疏水涂层的致密性进而减弱疏水涂层的防护效果。

22.作为优选,所述步骤3)及步骤4)中设置样品台倾斜角度为15~30

°

。

23.样品台倾斜可改变溅射粒子可到达的微针基底的区域以及溅射粒子在微针基底表面的扩散情况,进而提升镀层的均匀度以及致密度。

24.因此,本发明具有如下有益效果:(1)涂层的致密性、均匀性好,不影响微针使用并且能有效提升微针表面的化学稳定性、机械强度以及疏水效果,减少生物黏附、污染;(2)涂层与微针基底的结合力好,防护时间长;(3)本发明的涂层对微针材质兼容性好,可以实现在柔性、刚性、有机、无机等各种微针衬底上涂层。

附图说明

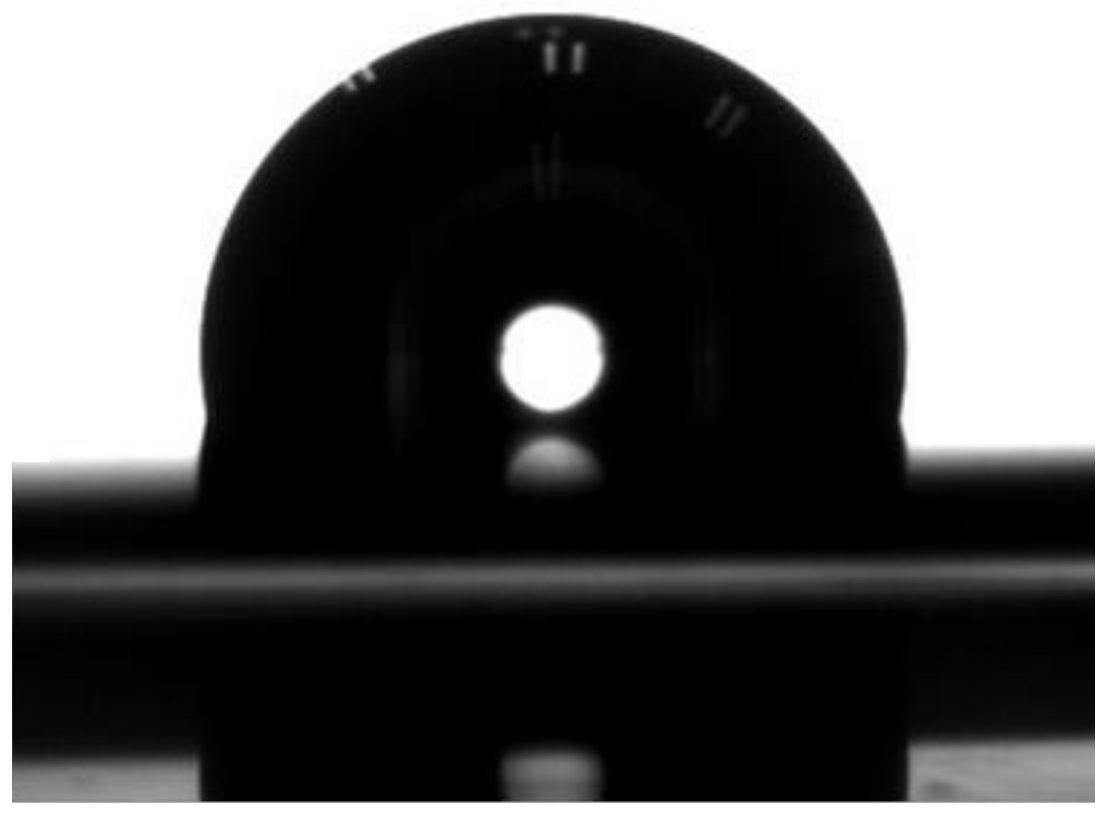

25.图1是实施例1的疏水性能测试图。

26.图2是对比例1的疏水性能测试图。

具体实施方式

27.下面结合附图与具体实施方法对本发明做进一步的描述。

28.实施例11)微针基底预处理:将不锈钢材质的微针基底用乙醇和去离子水依次冲洗并用氮气吹干,然后置于磁控溅射腔室的样品台上,抽真空至30pa,通入氩气和氧气的等离子气体对微针基底进行活化清洗,氩气和氧气的比例为1:1,功率为100w;2)靶材预处理:通入氩气,设置氩气流量为10sccm,工作气压为0.3pa,溅射功率为2kw,溅射温度为25℃,然后将金属铈靶材预溅射10min;3)磁控溅射过渡层:继续通入氩气,设置氩气流量为30sccm,工作气压为0.3pa,微针基底温度为40℃,样品台转速为20转/min,溅射功率为2kw,向微针基底表面磁控溅射金属铈靶材4min;4)磁控溅射疏水涂层:通入氩气和氧气的混合气,其中氧气的比例为50%,设置混合气流量为30sccm,工作气压为0.3pa,微针基底温度为50℃,样品台转速为20转/min,沉积偏压为-100v,溅射功率为2kw,向微针基底表面磁控溅射金属铈靶材9min。

29.实施例21)微针基底预处理:将甲基丙烯酸甲酯材质的微针基底用波长为185nm紫外光照射40s;2)靶材预处理:将预处理后的微针基底置于磁控溅射腔室的样品台上,通入氩气,设置氩气流量为10sccm,工作气压为0.3pa,微针基底温度为45℃,溅射功率为2kw,溅射温度为25℃,然后将金属铈靶材预溅射10min;3)磁控溅射过渡层:继续通入氩气,设置氩气流量为30sccm,工作气压为0.3pa,微针基底温度为50℃,样品台转速为20转/min,溅射功率为3kw,向微针基底表面磁控溅射金属铈靶材3min;4)磁控溅射疏水涂层:通入氩气和氧气的混合气,其中氧气的比例为60%,设置混合气流量为30sccm,工作气压为0.3pa,样品台转速为20转/min,沉积偏压为-120v,溅射功率为3kw,溅射温度为25℃,向微针基底表面磁控溅射金属铈靶材6min。

30.实施例31)微针基底预处理:将二氧化硅材质的微针基底用乙醇和去离子水依次冲洗并用

氮气吹干,然后置于磁控溅射腔室的样品台上,抽真空至30pa,通入氩气和氧气的等离子气体对微针基底进行活化清洗,氩气和氧气的比例为1:1,功率为100w;2)靶材预处理:通入氩气,设置氩气流量为10sccm,工作气压为0.3pa,溅射功率为2kw,溅射温度为25℃,然后将金属钕靶材预溅射10min;3)磁控溅射过渡层:继续通入氩气,设置氩气流量为30sccm,工作气压为0.3pa,微针基底温度为50℃,样品台转速为20转/min,溅射功率为2kw,向微针基底表面磁控溅射金属钕靶材3min;4)磁控溅射疏水涂层:通入氩气和氧气的混合气,其中氧气的比例为30%,设置混合气流量为30sccm,工作气压为0.3pa,微针基底温度为60℃,样品台转速为20转/min,沉积偏压为-100v,溅射功率为2kw,向微针基底表面磁控溅射金属钕靶材10min。

31.实施例41)微针基底预处理:将不锈钢材质的微针基底用乙醇和去离子水依次冲洗并用氮气吹干,然后置于磁控溅射腔室的样品台上,抽真空至30pa,通入氩气和氧气的等离子气体对微针基底进行活化清洗,氩气和氧气的比例为1:1,功率为100w;2)靶材预处理:通入氩气,设置氩气流量为10sccm,工作气压为0.3pa,溅射功率为2kw,溅射温度为25℃,然后将金属铈靶材预溅射10min;3)磁控溅射过渡层:将样品台倾斜30

°

,继续通入氩气,设置氩气流量为30sccm,工作气压为0.3pa,微针基底温度为40℃,样品台转速为20转/min,溅射功率为2kw,向微针基底表面磁控溅射金属铈靶材4min;4)磁控溅射疏水涂层:通入氩气和氧气的混合气,其中氧气的比例为50%,设置混合气流量为30sccm,工作气压为0.3pa,微针基底温度为50℃,样品台转速为20转/min,沉积偏压为-100v,溅射功率为2kw,向微针基底表面磁控溅射金属铈靶材9min。

32.对比例11)将不锈钢材质的微针基底用乙醇和去离子水依次冲洗并用氮气吹干,然后置于磁控溅射腔室的样品台上,抽真空至30pa,通入氩气和氧气的等离子气体对微针基底进行活化清洗,氩气和氧气的比例为1:1,功率为100w。

33.对比例21)微针基底预处理:将不锈钢材质的微针基底用乙醇和去离子水依次冲洗并用氮气吹干,然后置于磁控溅射腔室的样品台上,抽真空至30pa,通入氩气和氧气的等离子气体对微针基底进行活化清洗,氩气和氧气的比例为1:1,功率为100w;2)靶材预处理:通入氩气,设置氩气流量为10sccm,工作气压为0.3pa,溅射功率为2kw,溅射温度为25℃,然后将金属铈靶材预溅射10min;3)磁控溅射疏水涂层:通入氩气和氧气的混合气,其中氧气的比例为50%,设置混合气流量为30sccm,工作气压为0.3pa,微针基底温度为50℃,样品台转速为20转/min,沉积偏压为-100v,溅射功率为2kw,向微针基底表面磁控溅射金属铈靶材13min。

34.对比例31)微针基底预处理:将不锈钢材质的微针基底用乙醇和去离子水依次冲洗并用氮气吹干,然后置于磁控溅射腔室的样品台上,抽真空至30pa,通入氩气和氧气的等离子气体对微针基底进行活化清洗,氩气和氧气的比例为1:1,功率为100w;

2)靶材预处理:通入氩气,设置氩气流量为10sccm,工作气压为0.3pa,微针基底温度为40℃,溅射功率为2kw,然后将金属铈靶材预溅射10min;3)磁控溅射疏水涂层:继续通入氩气,设置氩气流量为30sccm,工作气压为0.3pa,微针基底温度为50℃,样品台转速为20转/min,溅射功率为2kw,向微针基底表面磁控溅射金属铈靶材13min;4)疏水涂层氧化:通入氧气使微针基底表面的金属铈涂层被充分氧化。

35.对比例41)微针基底预处理:将不锈钢材质的微针基底用乙醇和去离子水依次冲洗并用氮气吹干,然后置于磁控溅射腔室的样品台上,抽真空至30pa,通入氩气和氧气的等离子气体对微针基底进行活化清洗,氩气和氧气的比例为1:1,功率为100w;2)靶材预处理:通入氩气,设置氩气流量为10sccm,工作气压为0.3pa,溅射功率为2kw,溅射温度为25℃,然后将金属铈靶材预溅射10min;3)磁控溅射过渡层:继续通入氩气,设置氩气流量为30sccm,工作气压为0.3pa,样品台转速为20转/min,溅射功率为2kw,溅射温度为25℃,向微针基底表面磁控溅射金属铈靶材4min;4)磁控溅射疏水涂层:通入氩气和氧气的混合气,其中氧气的比例为50%,设置混合气流量为30sccm,工作气压为0.3pa,样品台转速为20转/min,沉积偏压为-100v,溅射功率为2kw,溅射温度为30℃,向微针基底表面磁控溅射金属铈靶材9min。

36.将实施例以及对比例所得的微针用接触角测量仪检测其表面的疏水性能,使用力学性能检测仪器检测其硬度及刺入力,其中刺入力检测时使用0.2mm厚的硅胶模拟皮肤,将微针以0.5mm/s的刺入速率垂直刺入硅胶,记录最大阻力的数值。

37.各项检测结果如下表所示:项目接触角(

°

)硬度(gpa)刺入力(n)实施例110218.70.51实施例210318.20.55实施例310218.60.52实施例410218.90.49对比例1706.80.47对比例210116.80.61对比例39215.50.73对比例49617.20.58本发明可有效提升微针表面的疏水效果以及微针的硬度。实施例1和对比例1的表面疏水性能分别如图1、图2所示,由图可知实施例1表面接触角达到102

°

,对比例1的表面接触角仅为70

°

,因此在微针基底表面涂覆一层氧化铈涂层后可提高微针表面的疏水性能。同时由表中数据可知,实施例1的硬度与对比例相比有明显的提升,并且刺入力与对比例1相近,这表明本发明的防护方法不会影响微针的穿刺使用。

38.实施例1-4的数据表明本发明对微针材质兼容性好,可以实现在有机、无机材质的微针衬底上涂层。

39.实施例4的涂层的致密性好于实施例1,这表明在磁控溅射镀膜时,使样品台倾斜

一定角度可提升涂层效果。

40.对比例2没有设置过渡层,其疏水涂层与微针基底之间结合力较差,影响了微针硬度和涂层的使用寿命。对比例3在涂层后对涂层表面的铈进行氧化处理,该方法得到的氧化铈涂层较为稀疏,使微针的硬度下降并且表面的摩擦力上升,增加微针使用时对刺入对象造成的疼痛感。对比例4在磁控溅射时,没有对微针基底进行加热,这导致微针的针尖部分没有被充分的均匀沉积,涂层的防护效果较差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1