一种玻璃纤维板双面打磨装置的制作方法

1.本发明涉及玻璃纤维板生产制造领域,具体是涉及一种玻璃纤维板双面打磨装置。

背景技术:

2.玻璃纤维板又名玻纤板,一般用于软包基层,外面再包布艺、皮革等,可做成美观的墙面、吊顶装饰。具有吸声效果好;保温、阻燃性能高;强度、平整性优;装饰效果美等特点,可以改善建筑的声学环境,提高人们的工作、生活质量,促进人体的健康和安全。广泛应用于:电影院、展览厅、录音棚、体育馆、商业购物场所。

3.降噪性:玻纤板是最好天花吸声材料之一,以玻璃棉为基材的吸声天花板的吸声系数nrc在1.0左右,声波在其表面不会产生波反射,可有效控制和调整室内混响时间,降低噪音,改善音质。

4.防火性:产品从基板到面层经国家权威机关检测,防火等级均为a级(不燃级)。

5.隔热性:玻纤吸声天花板具有良好的隔热性能,用于有空调的场所,能减少外界对室内温度的影响,从而有效节约能源。

6.防潮性:玻纤不会从空气中吸收水份,具有极佳的防潮性能,在任何潮湿环境下可保持从尺寸到平整度上的稳定。

7.抑菌性:玻纤的不吸湿性使任何微生物无生存、繁殖的环境和条件。

8.平整性:产品采用双面玻纤维玻毡复合,更增加其强度与平整性。

9.便捷性:玻纤吸声天花板重量轻,能减少对建筑物的载荷要求,更便于搬运与安装,降低不安全因素。

10.观赏性:产品采用欧美流行风格的喷涂玻璃纤维装饰毡为装饰面层,使装饰效果更具时代感,更贴近国际潮流。

11.环保性:产品以绿色环保为理念,采用环保型材料进行生产,确保人体的健康安全。

12.玻纤板是由离心玻璃纤维板通过涂胶与黑色玻璃纤维毡粘合组成,所以为了离心玻璃纤维板上涂胶的胶层均匀平整,使得离心玻璃纤维板与黑色玻璃纤维毡之间无缝隙紧密粘合,以保证玻纤天花板的质量,需将离心玻璃纤维板表面进行打磨处理。

13.中国专利cn201721505388.6公开了一种纤维板板面打磨装置,包括有安装架,其特征在于:所述安装架上安装有一排水平平行的多个上压辊,在每个上压辊下方分别设有与其对应的下辊筒,上压辊与下辊筒之间设有间距且正好供纤维板经过,上压辊与下辊筒的外表面上分别包覆有一层耐磨层,在耐磨层的外圆面上通过粘结层粘附连接有磨砂层;纤维板从上压辊与下辊筒之间穿过,且上压辊与下辊筒的磨砂层对着纤维板板面打磨。

14.该装置只能对单一厚度的纤维板进行打磨处理,且打磨轮打磨一段时间后会磨损不易掌控打磨厚度。

技术实现要素:

15.本发明所要解决的技术问题是提供一种玻璃纤维板双面打磨装置,该技术方案解决了玻纤板双面智能打磨问题。

16.为解决上述技术问题,本发明提供以下技术方案:

17.一种玻璃纤维板双面打磨装置,包括有机座、承接台、第一可调式送料机构、第二可调式送料机构、第一砂带打磨机构、第二砂带打磨机构、第一弹性抵接测距器、第二弹性抵接测距器和控制器,承接台固定设置在机座顶端,所述送料机构设置在承接台两侧且工作面平齐,所述打磨机构工作端朝向承接台设置在承接台上下端,承接台上设有避让所述打磨机构工作的避让区,所述测距器竖直设置在所述打磨机构工作端两侧,所述测距器工作端距承接台工作面距离小于所述打磨机构工作端距承接台工作端距离,所述送料机构、打磨机构和测距器均与控制器电连接。

18.优选地,承接台包括固定板、转辊、第一转角下压气缸和第二转角下压气缸,固定板固定设置在机座顶端两侧,转辊沿径向两端与固定板转动连接,第一转角下压气缸和第二转角下压气缸工作端相对设置在固定板内侧。

19.优选地,承接台还包括有正位器,正位器包括有第一套筒、第二套筒、第一连接板、第一直角板和第一底座,第一底座固定设置在固定板顶端,第一直角板竖直设置在第一底座顶端,第一直角板顶端一侧与第一连接板固定设置,所述套筒竖直转动设置在第一套筒顶端两侧,工作状态下,所述套筒与玻纤板两侧滑动配合。

20.优选地,第一可调式送料机构包括有底板、第一安置架、压板、第一滑块、转动盖、螺栓、滑动圈、第一弹簧、第一抵接件、第二抵接件、第一齿轮、第二齿轮、同步带传动机构、第一伺服电机和第二安置架,底板设置在承接台入料端,第一安置架和第二安置架固定设置在底板顶端,第一安置架一侧水平设置有开口,第一安置架顶端四侧还设置有滑槽,压板固定设置在滑槽顶端,第一滑块滑动设置在滑槽上,转动盖转动设置在第一滑块顶端,螺栓竖直贯穿压板与其螺纹拧接,滑动圈同轴设置在螺栓底端且滑动设置在转动盖内部,第一弹簧同轴套设在螺栓上且两端分别抵接在转动盖顶端和压板底端,第一抵接件包括有主动辊、万向节和转轴,转轴转动设置在第二安置架上,主动辊两端转动设置在第一滑块上且一端通过万向节与转轴转动连接,第二抵接件与第一抵接件结构完全相同且工作端转动设置在第一安置架上且位于第一抵接件底端,第一齿轮和第二齿轮同轴设置在第一抵接件和第二抵接件转动端,所述齿轮啮合,第一伺服电机输出轴与转轴同轴固定连接,两侧第一抵接件通过同步带传动机构同步传动连接;第二可调式送料机构与第一可调式送料机构结构完全相同。

21.优选地,第一砂带打磨机构包括有龙门架、多轴位移器、安装板、主动轮、第二伺服电机、张紧装置、打磨装置和打磨带,龙门架固定设置在承接台顶端,安装板固定设置在多轴位移器工作端,主动轮沿轴向转动设置在安装板一侧且与第二伺服电机输出轴同轴固定连接,张紧装置设置在安装板一侧,打磨装置设置在安装板底端,打磨带绕接在主动轮、张紧装置和打磨装置上,第一弹性抵接测距器和第二弹性抵接测距器工作端朝向打磨装置设置在安装板一侧;第二砂带打磨机构与第一砂带打磨机构结构完全相同。

22.优选地,多轴位移器包括有同步带滑台和滚珠丝杆滑台,同步带滑台水平设置在龙门架顶端一侧,滚珠丝杆滑台竖直设置在同步带滑台工作端,安装板固定设置在滚珠丝

杆滑台活动工作端一侧。

23.优选地,张紧装置包括有第一导轨、第二滑块、张紧轮安装架、第一螺钉、张紧轮、第二直角板、第二螺钉、拉簧和引导轮,第一导轨水平设置在安装板一侧,第二滑块滑动设置在第一导轨上,张紧轮安装架固定设置在第二滑块上,第一螺钉垂直设置在张紧轮安装架一端,张紧轮转动设置在张紧轮安装架上,第二直角板固定设置在安装板另一侧,第二螺钉垂直设置第二直角板上,拉簧两端分别与第一螺钉和第二螺钉固定连接,引导轮垂直转动设置在安装板一侧,打磨带绕接在主动轮、张紧轮、打磨装置和引导轮上。

24.优选地,打磨装置包括有第二导轨、滑动板、第二连接板、双轴气缸、从动轮安装架、第一导柱、第一止动块、第二弹簧和从动轮,打磨装置竖直设置在安装板一侧,滑动板滑动设置在第二导轨上,双轴气缸工作端朝上且通过第二连接板与滑动板固定连接,从动轮安装架通过第一导柱滑动设置在滑动板底端,第一止动块同轴设置在第一导柱顶端,第二弹簧同轴套设在第一导柱上且两端分别抵接在滑动板底端和从动轮安装架顶端,从动轮转动设置在从动轮安装架上,打磨带绕接在主动轮、张紧轮、从动轮和引导轮上。

25.优选地,第一砂带打磨机构还包括有挡块,挡块水平设置在安装板一侧,工作状态下,挡块与打磨带一端滑动配合。

26.优选地,第一弹性抵接测距器包括有第三直角板、第二导柱、第二止动块、抵接轮、第三弹簧、位移传感器和限位圈,第三直角板竖直设置在打磨装置一侧,第二导柱垂直贯穿第三直角板底端且与其滑动配合,第二止动块和限位圈同轴设置在第二导柱上下端,抵接轮两端与第二导柱两侧转动连接,第三弹簧同轴套设在第二导柱上且两端分别抵接在第三直角板底端和限位圈顶端,抵接轮与从动轮同轴向且相对靠近承接台工作面,位移传感器与第二导柱同轴设置在第三直角板一侧且工作端抵接在第二止动块顶端,位移传感器与控制器电连接;第二弹性抵接测距器与第一弹性抵接测距器结构完全相同。

27.本发明与现有技术相比具有的有益效果是:

28.机座用于固定安装承接台、第一可调式送料机构、第二可调式送料机构、第一砂带打磨机构和第二砂带打磨机构;工作开始前根据玻纤板厚度调节第一可调式送料机构和第二可调式送料机构工作端距离,从而使得第一可调式送料机构和第二可调式送料机构工作端能够夹紧玻纤板进行送料,将玻纤板从第一可调式送料机构入料端水平放置,从而使得玻纤板被夹紧送至承接台上,当玻纤板前端位于第一砂带打磨机构和第二砂带打磨机构之间时,第一可调式送料机构停止送料,承接台工作端将玻纤板夹紧,控制器控制所述打磨机构工作端向玻纤板上下面方向移动,第一弹性抵接测距器和第二弹性抵接测距器首先抵接在玻纤板上,在所述打磨机构未打磨前,第一弹性抵接测距器和第二弹性抵接测距器工作端位移差相同,当所述打磨机构在玻纤板上进行打磨后,第一弹性抵接测距器抵接在打磨区,第二弹性抵接测距器抵接在未打磨区,从而使得所述测距器产生位移差,位移差及所述打磨机构对玻纤板的打磨厚度,所述测距器将位移差信息传递给控制器,由控制器控制第一砂带打磨机构和第二砂带打磨机构与玻纤板的距离,从而智能调节打磨厚度,所述打磨机构将与工作端打磨长度相同的玻纤板打磨后恢复原位,承接台工作端松开玻纤板,第一可调式送料机构继续输送与所述打磨机构打磨长度相同的玻纤板,所述打磨机构重复对玻纤板上下面智能打磨,当玻纤板打磨一定长度进入第二可调式送料机构工作端时,由第一可调式送料机构和第二可调式送料机构同时进行输送,从而便于在玻纤板前端打磨完成

后,由第二可调式送料机构工作端夹持前端从而打磨玻纤板尾端。

29.该装置操作简单,打磨精度高,且能够打磨不同厚度的玻纤板。

附图说明

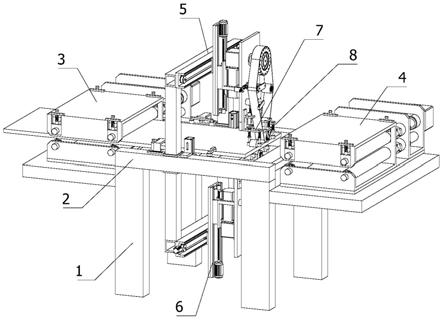

30.图1为本发明的立体图;

31.图2为本发明的承接台的立体图;

32.图3为本发明的正位器的立体图;

33.图4为本发明的第一可调式送料机构的立体图;

34.图5为本发明的第一可调式送料机构的侧视图;

35.图6为图5的a-a方向剖视图;

36.图7为本发明的第一砂带打磨机构的立体图;

37.图8为本发明的第一砂带打磨机构的正视图;

38.图9为本发明的第一砂带打磨机构局部立体图一;

39.图10为图9的b处局部放大图;

40.图11为本发明的第一砂带打磨机构局部立体图二;

41.图12为本发明的第一弹性抵接测距器的立体图。

42.图中标号为:

43.1、机座;

44.2、承接台;2a、固定板;2b、转辊;2c、第一转角下压气缸;2d、第二转角下压气缸;2e、正位器;2e1、第一套筒;2e2、第二套筒;2e3、第一连接板;2e4、第一直角板;2e5、第一底座;

45.3、第一可调式送料机构;3a、底板;3b、第一安置架;3b1、开口;3b2、滑槽;3c、压板;3d、第一滑块;3e、转动盖;3f、螺栓;、滑动圈;3h、第一弹簧;3i、第一抵接件;3i1、主动辊;3i2、万向节;3i3、转轴;3j、第二抵接件;3k、第一齿轮;3l、第二齿轮;3m、同步带传动机构;3n、第一伺服电机;、第二安置架;

46.4、第二可调式送料机构;

47.5、第一砂带打磨机构;5a、龙门架;5b、多轴位移器;5b1、同步带滑台;5b2、滚珠丝杆滑台;5c、安装板;5d、主动轮;5e、第二伺服电机;5f、张紧装置;5f1、第一导轨;5f2、第二滑块;5f3、张紧轮安装架;5f4、第一螺钉;5f5、张紧轮;5f6、第二直角板;5f7、第二螺钉;5f8、拉簧;5f9、引导轮;5g、打磨装置;、第二导轨;5g2、滑动板;5g3、第二连接板;5g4、双轴气缸;5g5、从动轮安装架;5g6、第一导柱;5g7、第一止动块;5g8、第二弹簧;5g9、从动轮;5h、打磨带;5i、挡块;

48.6、第二砂带打磨机构;

49.7、第一弹性抵接测距器;7a、第三直角板;7b、第二导柱;7c、第二止动块;7d、抵接轮;7e、第三弹簧;7f、位移传感器;7g、限位圈;

50.8、第二弹性抵接测距器。

具体实施方式

51.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

52.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

53.参照图1至图12所示的一种玻璃纤维板双面打磨装置,包括有机座1、承接台2、第一可调式送料机构3、第二可调式送料机构4、第一砂带打磨机构5、第二砂带打磨机构6、第一弹性抵接测距器7、第二弹性抵接测距器8和控制器,承接台2固定设置在机座1顶端,所述送料机构设置在承接台2两侧且工作面平齐,所述打磨机构工作端朝向承接台2设置在承接台2上下端,承接台2上设有避让所述打磨机构工作的避让区,所述测距器竖直设置在所述打磨机构工作端两侧,所述测距器工作端距承接台2工作面距离小于所述打磨机构工作端距承接台2工作端距离,所述送料机构、打磨机构和测距器均与控制器电连接。

54.机座1用于固定安装承接台2、第一可调式送料机构3、第二可调式送料机构4、第一砂带打磨机构5和第二砂带打磨机构6;工作开始前根据玻纤板厚度调节第一可调式送料机构3和第二可调式送料机构4工作端距离,从而使得第一可调式送料机构3和第二可调式送料机构4工作端能够夹紧玻纤板进行送料,将玻纤板从第一可调式送料机构3入料端水平放置,从而使得玻纤板被夹紧送至承接台2上,当玻纤板前端位于第一砂带打磨机构5和第二砂带打磨机构6之间时,第一可调式送料机构3停止送料,承接台2工作端将玻纤板夹紧,控制器控制所述打磨机构工作端向玻纤板上下面方向移动,第一弹性抵接测距器7和第二弹性抵接测距器8首先抵接在玻纤板上,在所述打磨机构未打磨前,第一弹性抵接测距器7和第二弹性抵接测距器8工作端位移差相同,当所述打磨机构在玻纤板上进行打磨后,第一弹性抵接测距器7抵接在打磨区,第二弹性抵接测距器8抵接在未打磨区,从而使得所述测距器产生位移差,位移差及所述打磨机构对玻纤板的打磨厚度,所述测距器将位移差信息传递给控制器,由控制器控制第一砂带打磨机构5和第二砂带打磨机构6与玻纤板的距离,从而智能调节打磨厚度,所述打磨机构将与工作端打磨长度相同的玻纤板打磨后恢复原位,承接台2工作端松开玻纤板,第一可调式送料机构3继续输送与所述打磨机构打磨长度相同的玻纤板,所述打磨机构重复对玻纤板上下面智能打磨,当玻纤板打磨一定长度进入第二可调式送料机构4工作端时,由第一可调式送料机构3和第二可调式送料机构4同时进行输送,从而便于在玻纤板前端打磨完成后,由第二可调式送料机构4工作端夹持前端从而打磨玻纤板尾端。

55.如图2所示,承接台2包括固定板2a、转辊2b、第一转角下压气缸2c和第二转角下压气缸2d,固定板2a固定设置在机座1顶端两侧,转辊2b沿径向两端与固定板2a转动连接,第一转角下压气缸2c和第二转角下压气缸2d工作端相对设置在固定板2a内侧。

56.固定板2a固定设置在机座1顶端两侧,而转辊2b沿径向两端与固定板2a转动连接,且第一转角下压气缸2c和第二转角下压气缸2d工作端相对设置在固定板2a内侧,当玻纤板由第一可调式送料机构3进行输送时,玻纤板在转辊2b上滑动,当玻纤板前端移动至第一砂带打磨机构5和第二砂带打磨机构6工作端之间时,启动所述气缸使其工作端将玻纤板两侧

夹紧,从而便于打磨。

57.如图3所示,承接台2还包括有正位器2e,正位器2e包括有第一套筒2e1、第二套筒2e2、第一连接板2e3、第一直角板2e4和第一底座2e5,第一底座2e5固定设置在固定板2a顶端,第一直角板2e4竖直设置在第一底座2e5顶端,第一直角板2e4顶端一侧与第一连接板2e3固定设置,所述套筒竖直转动设置在第一套筒2e1顶端两侧,工作状态下,所述套筒与玻纤板两侧滑动配合。

58.正位器2e用于校正玻纤板移动方向,使得玻纤板始终保持平稳移动,第一底座2e5固定设置在固定板2a顶端,而第一直角板2e4竖直设置在第一底座2e5顶端,且第一直角板2e4顶端一侧与第一连接板2e3固定设置,所述套筒竖直转动设置在第一套筒2e1顶端两侧,工作状态下,所述套筒与玻纤板两侧滑动配合,玻纤板两侧在所述套筒引导作用下保证与承接台2平行,从而便于打磨。

59.如图4、5和6所示,第一可调式送料机构3包括有底板3a、第一安置架3b、压板3c、第一滑块3d、转动盖3e、螺栓3f、滑动圈、第一弹簧3h、第一抵接件3i、第二抵接件3j、第一齿轮3k、第二齿轮3l、同步带传动机构3m、第一伺服电机3n和第二安置架,底板3a设置在承接台2入料端,第一安置架3b和第二安置架固定设置在底板3a顶端,第一安置架3b一侧水平设置有开口3b1,第一安置架3b顶端四侧还设置有滑槽3b2,压板3c固定设置在滑槽3b2顶端,第一滑块3d滑动设置在滑槽3b2上,转动盖3e转动设置在第一滑块3d顶端,螺栓3f竖直贯穿压板3c与其螺纹拧接,滑动圈同轴设置在螺栓3f底端且滑动设置在转动盖3e内部,第一弹簧3h同轴套设在螺栓3f上且两端分别抵接在转动盖3e顶端和压板3c底端,第一抵接件3i包括有主动辊3i1、万向节3i2和转轴3i3,转轴3i3转动设置在第二安置架上,主动辊3i1两端转动设置在第一滑块3d上且一端通过万向节3i2与转轴3i3转动连接,第二抵接件3j与第一抵接件3i结构完全相同且工作端转动设置在第一安置架3b上且位于第一抵接件3i底端,第一齿轮3k和第二齿轮3l同轴设置在第一抵接件3i和第二抵接件3j转动端,所述齿轮啮合,第一伺服电机3n输出轴与转轴3i3同轴固定连接,两侧第一抵接件3i通过同步带传动机构3m同步传动连接;第二可调式送料机构4与第一可调式送料机构3结构完全相同。

60.底板3a设置在承接台2入料端,而第一安置架3b和第二安置架固定设置在底板3a顶端,且第一安置架3b一侧水平设置有开口3b1,第一安置架3b顶端四侧还设置有滑槽3b2,压板3c固定设置在滑槽3b2顶端,第一滑块3d滑动设置在滑槽3b2上,转动盖3e转动设置在第一滑块3d顶端,螺栓3f竖直贯穿压板3c与其螺纹拧接,滑动圈同轴设置在螺栓3f底端且滑动设置在转动盖3e内部,第一弹簧3h同轴套设在螺栓3f上且两端分别抵接在转动盖3e顶端和压板3c底端,第一抵接件3i包括有主动辊3i1、万向节3i2和转轴3i3,转轴3i3转动设置在第二安置架上,主动辊3i1两端转动设置在第一滑块3d上且一端通过万向节3i2与转轴3i3转动连接,第二抵接件3j与第一抵接件3i结构完全相同且工作端转动设置在第一安置架3b上且位于第一抵接件3i底端,第一齿轮3k和第二齿轮3l同轴设置在第一抵接件3i和第二抵接件3j转动端,所述齿轮啮合,第一伺服电机3n输出轴与转轴3i3同轴固定连接,两侧第一抵接件3i通过同步带传动机构3m同步传动连接;第二可调式送料机构4与第一可调式送料机构3结构完全相同;工作开始前,转动螺栓3f使得第一滑块3d在滑槽3b2上升降,从而调节第一抵接件3i和第二抵接件3j之间间隙,通过启动第一伺服电机3n使得第一抵接件3i和第二抵接件3j通过所述齿轮反向转动,从而便于输送玻纤板,万向节3i2用于使得转轴

3i3始终与主动辊3i1传动,第一弹簧3h能够使得当所述抵接件间隙小于玻纤板厚度时,玻纤板依旧能够穿过间隙,且使得第一抵接件3i能够抵接玻纤板上,从而便于输送玻纤板。

61.如图7和8所示,第一砂带打磨机构5包括有龙门架5a、多轴位移器5b、安装板5c、主动轮5d、第二伺服电机5e、张紧装置5f、打磨装置5g和打磨带5h,龙门架5a固定设置在承接台2顶端,安装板5c固定设置在多轴位移器5b工作端,主动轮5d沿轴向转动设置在安装板5c一侧且与第二伺服电机5e输出轴同轴固定连接,张紧装置5f设置在安装板5c一侧,打磨装置5g设置在安装板5c底端,打磨带5h绕接在主动轮5d、张紧装置5f和打磨装置5g上,第一弹性抵接测距器7和第二弹性抵接测距器8工作端朝向打磨装置5g设置在安装板5c一侧;第二砂带打磨机构6与第一砂带打磨机构5结构完全相同。

62.龙门架5a固定设置在承接台2顶端,安装板5c固定设置在多轴位移器5b工作端,主动轮5d沿轴向转动设置在安装板5c一侧且与第二伺服电机5e输出轴同轴固定连接,张紧装置5f设置在安装板5c一侧,打磨装置5g设置在安装板5c底端,打磨带5h绕接在主动轮5d、张紧装置5f和打磨装置5g上,第一弹性抵接测距器7和第二弹性抵接测距器8工作端朝向打磨装置5g设置在安装板5c一侧;第二砂带打磨机构6与第一砂带打磨机构5结构完全相同,安装板5c通过龙门架5a在龙门架5a上作xy轴向运动,通过启动第二伺服电机5e能够使得主动轮5d带动打磨带5h转动,张紧装置5f用于保持打磨过程中打磨带5h始终绷紧,打磨装置5g用于抵接打磨带5h对玻纤板进行打磨。

63.如图7和8所示,多轴位移器5b包括有同步带滑台5b1和滚珠丝杆滑台5b2,同步带滑台5b1水平设置在龙门架5a顶端一侧,滚珠丝杆滑台5b2竖直设置在同步带滑台5b1工作端,安装板5c固定设置在滚珠丝杆滑台5b2活动工作端一侧。

64.同步带滑台5b1水平设置在龙门架5a顶端一侧,滚珠丝杆滑台5b2竖直设置在同步带滑台5b1工作端,安装板5c固定设置在滚珠丝杆滑台5b2活动工作端一侧,同步带滑台5b1用于实现水平方向的移动,滚珠丝杆滑台5b2用于实现竖直方向的移动,从而便于打磨装置自由调节。

65.如图9、10和11所示,张紧装置5f包括有第一导轨5f1、第二滑块5f2、张紧轮安装架5f3、第一螺钉5f4、张紧轮5f5、第二直角板5f6、第二螺钉5f7、拉簧5f8和引导轮5f9,第一导轨5f1水平设置在安装板5c一侧,第二滑块5f2滑动设置在第一导轨5f1上,张紧轮安装架5f3固定设置在第二滑块5f2上,第一螺钉5f4垂直设置在张紧轮安装架5f3一端,张紧轮5f5转动设置在张紧轮安装架5f3上,第二直角板5f6固定设置在安装板5c另一侧,第二螺钉5f7垂直设置第二直角板5f6上,拉簧5f8两端分别与第一螺钉5f4和第二螺钉5f7固定连接,引导轮5f9垂直转动设置在安装板5c一侧,打磨带5h绕接在主动轮5d、张紧轮5f5、打磨装置5g和引导轮5f9上。

66.第一导轨5f1水平设置在安装板5c一侧,而第二滑块5f2滑动设置在第一导轨5f1上,且张紧轮安装架5f3固定设置在第二滑块5f2上,第一螺钉5f4垂直设置在张紧轮安装架5f3一端,张紧轮5f5转动设置在张紧轮安装架5f3上,第二直角板5f6固定设置在安装板5c另一侧,第二螺钉5f7垂直设置第二直角板5f6上,拉簧5f8两端分别与第一螺钉5f4和第二螺钉5f7固定连接,引导轮5f9垂直转动设置在安装板5c一侧,打磨带5h绕接在主动轮5d、张紧轮5f5、打磨装置5g和引导轮5f9上,当打磨带5h在张紧装置5f上出现松弛状态时,拉簧5f8两端拉住所述螺钉使得第二滑块5f2在第一导轨5f1上滑动,从而使得张紧轮5f5相对安

装板5c向外侧移动,从而绷紧打磨带5h,使其能够完整打磨玻纤板。

67.如图9、10和11所示,打磨装置5g包括有第二导轨、滑动板5g2、第二连接板5g3、双轴气缸5g4、从动轮安装架5g5、第一导柱5g6、第一止动块5g7、第二弹簧5g8和从动轮5g9,打磨装置5g竖直设置在安装板5c一侧,滑动板5g2滑动设置在第二导轨上,双轴气缸5g4工作端朝上且通过第二连接板5g3与滑动板5g2固定连接,从动轮安装架5g5通过第一导柱5g6滑动设置在滑动板5g2底端,第一止动块5g7同轴设置在第一导柱5g6顶端,第二弹簧5g8同轴套设在第一导柱5g6上且两端分别抵接在滑动板5g2底端和从动轮安装架5g5顶端,从动轮5g9转动设置在从动轮安装架5g5上,打磨带5h绕接在主动轮5d、张紧轮5f5、从动轮5g9和引导轮5f9上。

68.打磨装置5g竖直设置在安装板5c一侧,而滑动板5g2滑动设置在第二导轨上,且双轴气缸5g4工作端朝上且通过第二连接板5g3与滑动板5g2固定连接,从动轮安装架5g5通过第一导柱5g6滑动设置在滑动板5g2底端,第一止动块5g7同轴设置在第一导柱5g6顶端,第二弹簧5g8同轴套设在第一导柱5g6上且两端分别抵接在滑动板5g2底端和从动轮安装架5g5顶端,从动轮5g9转动设置在从动轮安装架5g5上,打磨带5h绕接在主动轮5d、张紧轮5f5、从动轮5g9和引导轮5f9上,当打磨装置5g移动至适当高度时,打磨带5h在从动轮5g9上转动,双轴气缸5g4用于驱动滑动板5g2在第二导轨上滑动,从而控制从动轮安装架5g5升降,从而便于打磨,从动轮安装架5g5与滑动板5g2之间通过第一导柱5g6和第一止动块5g7连接,从而避免直接接触玻纤板,使得打磨更加精确。

69.如图7所示,第一砂带打磨机构5还包括有挡块5i,挡块5i水平设置在安装板5c一侧,工作状态下,挡块5i与打磨带5h一端滑动配合。

70.挡块5i水平设置在安装板5c一侧,工作状态下,挡块5i与打磨带5h一端滑动配合,挡块5i用于防止打磨带5h从打磨机构上脱落。

71.如图12所示,第一弹性抵接测距器7包括有第三直角板7a、第二导柱7b、第二止动块7c、抵接轮7d、第三弹簧7e、位移传感器7f和限位圈7g,第三直角板7a竖直设置在打磨装置5g一侧,第二导柱7b垂直贯穿第三直角板7a底端且与其滑动配合,第二止动块7c和限位圈7g同轴设置在第二导柱7b上下端,抵接轮7d两端与第二导柱7b两侧转动连接,第三弹簧7e同轴套设在第二导柱7b上且两端分别抵接在第三直角板7a底端和限位圈7g顶端,抵接轮7d与从动轮5g9同轴向且相对靠近承接台2工作面,位移传感器7f与第二导柱7b同轴设置在第三直角板7a一侧且工作端抵接在第二止动块7c顶端,位移传感器7f与控制器电连接;第二弹性抵接测距器8与第一弹性抵接测距器7结构完全相同。

72.第三直角板7a竖直设置在打磨装置5g一侧,而第二导柱7b垂直贯穿第三直角板7a底端且与其滑动配合,第二止动块7c和限位圈7g同轴设置在第二导柱7b上下端,抵接轮7d两端与第二导柱7b两侧转动连接,第三弹簧7e同轴套设在第二导柱7b上且两端分别抵接在第三直角板7a底端和限位圈7g顶端,抵接轮7d与从动轮5g9同轴向且相对靠近承接台2工作面,位移传感器7f与第二导柱7b同轴设置在第三直角板7a一侧且工作端抵接在第二止动块7c顶端,位移传感器7f与控制器电连接;当第一砂带打磨机构5向下移动时,抵接轮7d首先接触玻纤板,从而使得第二导柱7b在第三弹簧7e弹性作用向向上移动,从而使得第二止动块7c抵住位移传感器7f工作端向上移动,位移传感器7f将位移量传递给给控制器,当打磨机构打磨后其工作端两侧玻纤板高度不同,而第二弹性抵接测距器8与第一弹性抵接测距

器7结构完全相同,从而使得第二弹性抵接测距器8将打磨后的玻纤板位移量传递给控制器,两组位移量之差及打磨厚度,从而便于控制器对打磨厚度进行智能调控。

73.本发明的工作原理:

74.机座1用于固定安装承接台2、第一可调式送料机构3、第二可调式送料机构4、第一砂带打磨机构5和第二砂带打磨机构6;工作开始前根据玻纤板厚度调节第一可调式送料机构3和第二可调式送料机构4工作端距离,从而使得第一可调式送料机构3和第二可调式送料机构4工作端能够夹紧玻纤板进行送料,将玻纤板从第一可调式送料机构3入料端水平放置,从而使得玻纤板被夹紧送至承接台2上,当玻纤板前端位于第一砂带打磨机构5和第二砂带打磨机构6之间时,第一可调式送料机构3停止送料,承接台2工作端将玻纤板夹紧,控制器控制所述打磨机构工作端向玻纤板上下面方向移动,第一弹性抵接测距器7和第二弹性抵接测距器8首先抵接在玻纤板上,在所述打磨机构未打磨前,第一弹性抵接测距器7和第二弹性抵接测距器8工作端位移差相同,当所述打磨机构在玻纤板上进行打磨后,第一弹性抵接测距器7抵接在打磨区,第二弹性抵接测距器8抵接在未打磨区,从而使得所述测距器产生位移差,位移差及所述打磨机构对玻纤板的打磨厚度,所述测距器将位移差信息传递给控制器,由控制器控制第一砂带打磨机构5和第二砂带打磨机构6与玻纤板的距离,从而智能调节打磨厚度,所述打磨机构将与工作端打磨长度相同的玻纤板打磨后恢复原位,承接台2工作端松开玻纤板,第一可调式送料机构3继续输送与所述打磨机构打磨长度相同的玻纤板,所述打磨机构重复对玻纤板上下面智能打磨,当玻纤板打磨一定长度进入第二可调式送料机构4工作端时,由第一可调式送料机构3和第二可调式送料机构4同时进行输送,从而便于在玻纤板前端打磨完成后,由第二可调式送料机构4工作端夹持前端从而打磨玻纤板尾端。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1